(中国粉体技术网/班建伟)通常,将米数量级的原料经过外力作用使之变为毫米数量级且物料颗粒粒径小于100 mm 的过程,称之为破碎。而将毫米数量级的物料颗粒经过外力作用使之变为微米数量级且物料颗粒粒径小于0.01 mm 的过程,称之为粉磨。一般来讲,物料的粉磨过程既存在物料的破碎过程、又存在物料的粉磨过程。因此,可以将物料破碎和粉磨过程统称为粉碎。

目前陶瓷行业的粉磨装备主要是球磨机。球磨机是最早出现且应用最为普遍的粉磨设备,其粉磨机理可归纳为“料群粉磨”。料群粉磨的最大缺点是有用功少、效率低下。研究结果表明,球磨机的机械效率仅为2%~5%。球磨机虽然已经过上百年不断的改进、发展,并且已经开发出大型球磨机和连续球磨机,但总体看来,从机械结构方面提升球磨机的机械效能几乎已经达到了技术的极限。

1 陶瓷原料制备的现状

我国是世界陶瓷生产的第一大国, 2013年全国建陶产量达到96.9亿平方米,比2012年增长7.8%。然而,我国陶瓷生产企业的原料制备普遍存在工艺流程落后,装备几十年不变,能源利用率低,能耗巨大这一严峻而现实的问题。特别是陶瓷原料的制备一直采用开流式的球磨工艺(用间隙式球磨机),几十年来几乎没有改变,一直沿用至今,然而国外早已经开始采用圈流式连续球磨工艺(用连续式球磨机),国内却一直推广不了。

我们知道陶瓷原料的种类繁多,含水率又各不相同,为保证原料粉磨前后配方的一致性,中国的陶瓷企业一直采用落后的开流式球磨工艺。该球磨工艺的最大优点是能够确保陶瓷原料的配比在球磨前后不会发生变化,物料混合得非常均匀,间隙式球磨机在将物料粉磨的同时,还起到了将物料混合均匀的作用,正由于间隙式球磨机具有这一优点,在陶瓷行业原料的粉磨工序中占据了不可动摇的地位。

然而这一球磨工艺的最大缺点是,物料在粉磨过程中不可避免地会出现“过度粉碎”现象。所谓“过度粉碎”是指己达到了细度要求的物料不及时地排出,仍然在机内继续球磨,这部分物料必然过细,消耗多余的能量,而且过细的物料还会把粗颗粒包裹起来,使粗颗粒不易直接受到粉碎作用,结果使粉碎机生产能力降低,单位功耗增加。因此“过度粉碎”现象应该尽可能地避免出现。

众所周知,陶瓷原料加工环节中“球磨成浆”生产工艺落后,球磨时间长,用电量占企业用电的40%以上,而且有能量利用率非常低(一般只有2%-3%),噪音大、体积笨重,占地面积大等缺点。但由于中国的陶瓷原料的标准化问题一直未能解决,因此中国的陶瓷企业至今仍采用这一落后的原料制备工艺路线和间隙式球磨机。

2 连续式球磨机

2.1 单筒连续式球磨机

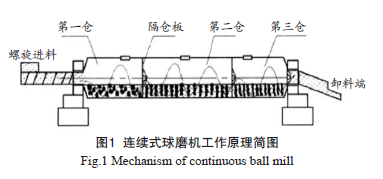

连续式湿法球磨机( 以下简称连续式球磨机)以前广泛应用在选矿行业中。1984 年左右, 连续式球磨机开始在意大利陶瓷墙地砖行业应用,随后,国外的一些陶瓷企业普遍使用连续式球磨机。早期的连续式球磨机只有一个水平放置的筒体, 筒体被隔板分成2 一3 个研磨腔,每个研磨腔内装有尺寸大小不一的研磨体, 如图1 所示。

与间歇式球磨机一样, 筒体旋转时, 筒体内研磨体等在摩擦力和离心力的作用下被筒体提升到一定高度后,在重力的作用下沿近似抛物线轨迹落下来, 冲击和研磨物料, 并产生一定的轴向运动促使物料研磨和混合均匀。

但由于球磨机的筒体直径较大,大型球磨机的转速较低,筒内的研磨体基本上不存在抛落运动,筒内的物料主要是受到研磨体的研磨作用。从加料端至卸料端连续加人的物料, 一边粉磨, 同时依次通过各筛板逐渐移向卸料端, 最后由卸料端卸出筒体, 卸出筒体的泥浆通筛分机械进行分级,达到粒度要求的物粒送到下道工序,未能达到粒度要求的物料送回到磨机内继续完成对物料的连续粉磨作用。

2.2 多单元连续式球磨机

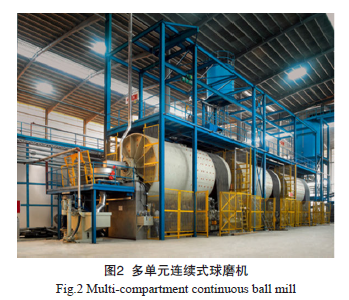

多单元连续式球磨机一般制造成2 段或3 段具有单独的传动系统的球磨机,可以理解成多个单圆柱筒形连续式球磨机的组合,但每个单元的体积小很多,与间歇式球磨机相似(见图2)。

几个单元结构相同,都有独立的驱动(变频)和球石加入装置,每个单元有独立的转速和球石级配, 将研磨到一定细度的泥浆送到下一个单元继续球磨。这种球磨方式完全符合湿法球磨理论,即可根据粉磨物料的细度不同,选择合适的料球比和转速,所以效率无疑是最高的。

据介绍,多单元连续式球磨机比间歇式球磨机节能15%左右。这种多单元连续式球磨机的各个单元的外型尺寸与普通球磨机基本相同,所以其制造、运输、安装都更加容易操作。

2.3 连续式球磨机与间歇式球磨机的特点

(1)连续式球磨机采用的是圈流式粉磨工艺,不会产生“过度粉碎”现象,提高了粉磨效率。

(2) 陶瓷工业连续式球磨机的筒体通常被分成2-3 个研磨腔, 每个仓配备适宜的研磨体, 从而研磨效果最佳; 因此物料由加人端进人筒体后, 依次经各研磨腔逐级破碎研磨, 极易达到所需的粒度要求。

此外从卸料端卸出的泥浆, 经振动筛筛分后, 未达到粒度要求的筛上料又经皮带输送机或泥浆泵等重新送人加料端,进人球磨机再次研磨, 直至达到所需的粒度要求。

(3)由于连续式球磨机筒体内温度的升高和动态出浆, 使得出磨泥浆的粘度降低, 从而减少了球磨物料的用水量和喷雾干燥塔的蒸发量, 节能效果明显。

(4) 整套设备采用PLC 控制, 基本实现无人操作和集中控制,大大节省了人力,实现自动化操作。

(5) 进出料是连续的, 省去了间歇式球磨机的进料及放浆时间, 工作效率高且便于实现自动化。

(6)和间歇式球磨机相比大大减少占地面积。

综上所述,连续球磨工艺连续式球磨机在节能和生产管理(增加人均生产率,节约占地面积,便于工艺管理)方面都有不可比拟的优点。

►欢迎进入【粉体论坛】

|