在覆铜板的制造过程中,添加填料可以赋予覆铜板许多独特的性能,满足一些更加复杂的需求。如能合理的添加和使用填料,则可提高或改善覆铜板的性能,否则将带来负面的影响。

如填料在树脂体系中分散不均、基体树脂对填料的润湿、渗透、包覆不良,则在复合体系中将存在大量的不良界面、气隙、缺陷,使覆铜板的各种性能降低。分散不好的填料,易形成应力集中,使覆铜板加工过程难度加大,使覆铜板的性能大大降低,甚至造成严重缺陷。

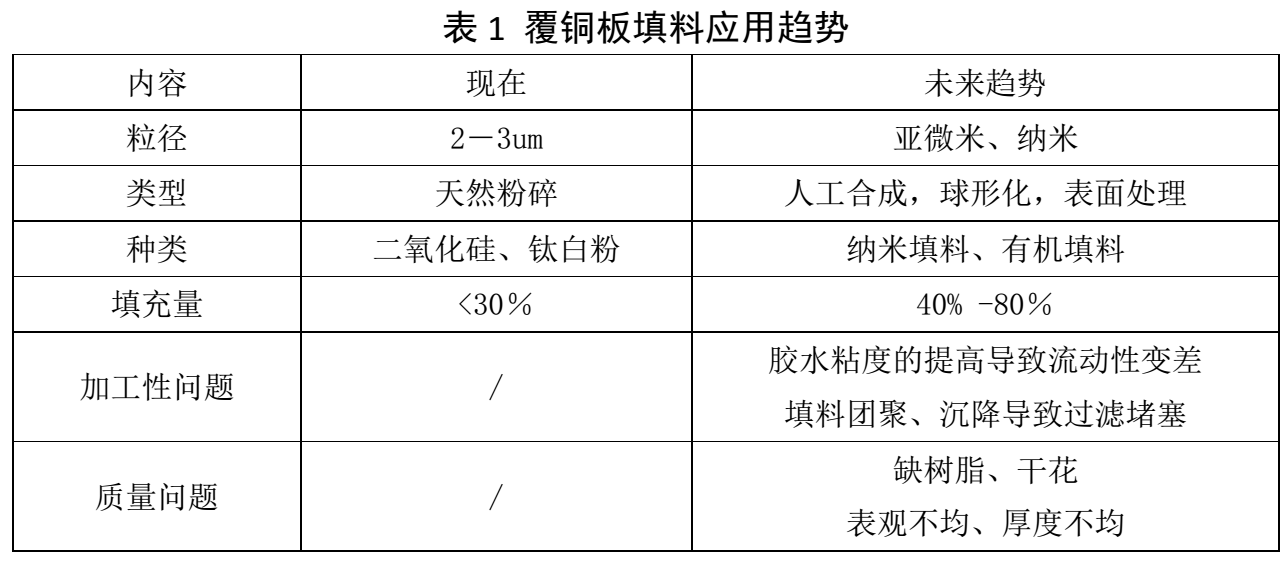

近年来,覆铜板使用填料用量持续增长,含填料的产品比例增加,混胶填料含量不断增加,填料的改性(如补强、增韧、耐候性、阻燃、电绝缘或抗静电等)也要在填料颗粒达到一定细度且均匀分散的情况下才能实现。未来填料的使用会向高填充、超细化发展,也会带来覆铜板制程加工性问题和制程产品质量问题,因此,解决胶液中填料的分散性非常关键。

填料分散过程分为浸润、分散、稳定三个过程,分散的最终效果取决于分散的要素,分散三要素为填料粒子的性质、分散设备的选择、分散工艺及过程的控制。

1、填料粒子的性质

从理论上说,填料粒径越小,越有利于填充体系结合;但实际在覆铜板的制作混胶、上胶加工过程中,填料粒度越细,越容易结块成团,不容易分散,填料将分散。必须提高溶剂用量;但如果填料粒径太大,在混胶及上胶过程容易产生沉降,上胶时增强材料的浸渍性变差,过滤变差也会导致填料在增强材料中的分布也会不均匀。所有从工艺角度来讲,选择一个合理的粒径范围也是一个重要参数。

填料颗粒的形状、大小和分布,粒子表面性质,以及填料表面改性对填料的分散效果有很大影响。填料单个原生粒子指填料的粒径很小,小到微米级、纳米级。填料颗粒并不完全是以单个原生粒子存在。粒径很小的原生粒子之间存在很大的相互吸引力,微细粒子趋向批次结合在一起而形成强烈结合的聚集体,聚集体可进一步松散地结合成粒径比单个原生粒子直径大得多的小结块。

填料表面处理可降低填料的表面张力,减小粒子间的作用力,改善填料与溶剂的浸润性,降低填料颗粒之间的吸引能,减少填料颗粒团聚。

填料在混胶时,在搅拌剪切/研磨作用下,必须把小结块填料分散开,形成粒径更小的结块或原生粒子,并均匀分散到胶液中,才能达到最好的分散效果。

填料分散能力受填料粒子的性质影响,分散能力随粒子或结块的大小而变化,各种粒度的粒子或结块会以各自不同的速度进行分散。在分散混合开始,由于填料颗粒或结块较大,受到浸润和搅拌剪切分散,易于破裂,故开始分散速度将取决于大颗粒或结块的数量,而小粒子或结块的分散速度对总的分散速度起的作用很小。随着大颗粒或结块粒度的降低,小粒子或结块对分散速度越来越起主导作用,但由于小粒子或结块受到的剪切应力变小,分散变的困难了,分散速度下降。而当小粒子或结块粒度达到某个临界值时,分散就完全停止了。

填料分散能力快慢,粒子或结块的破裂还与填料自身强度有关,不同种类填料的固体粒子或结块有不同的强度,其对所承受的剪板剪切应力也有很大不同。对某种固体粒子或结块而言,当剪切应力低于某个临界应力时,将不产生分散作用。

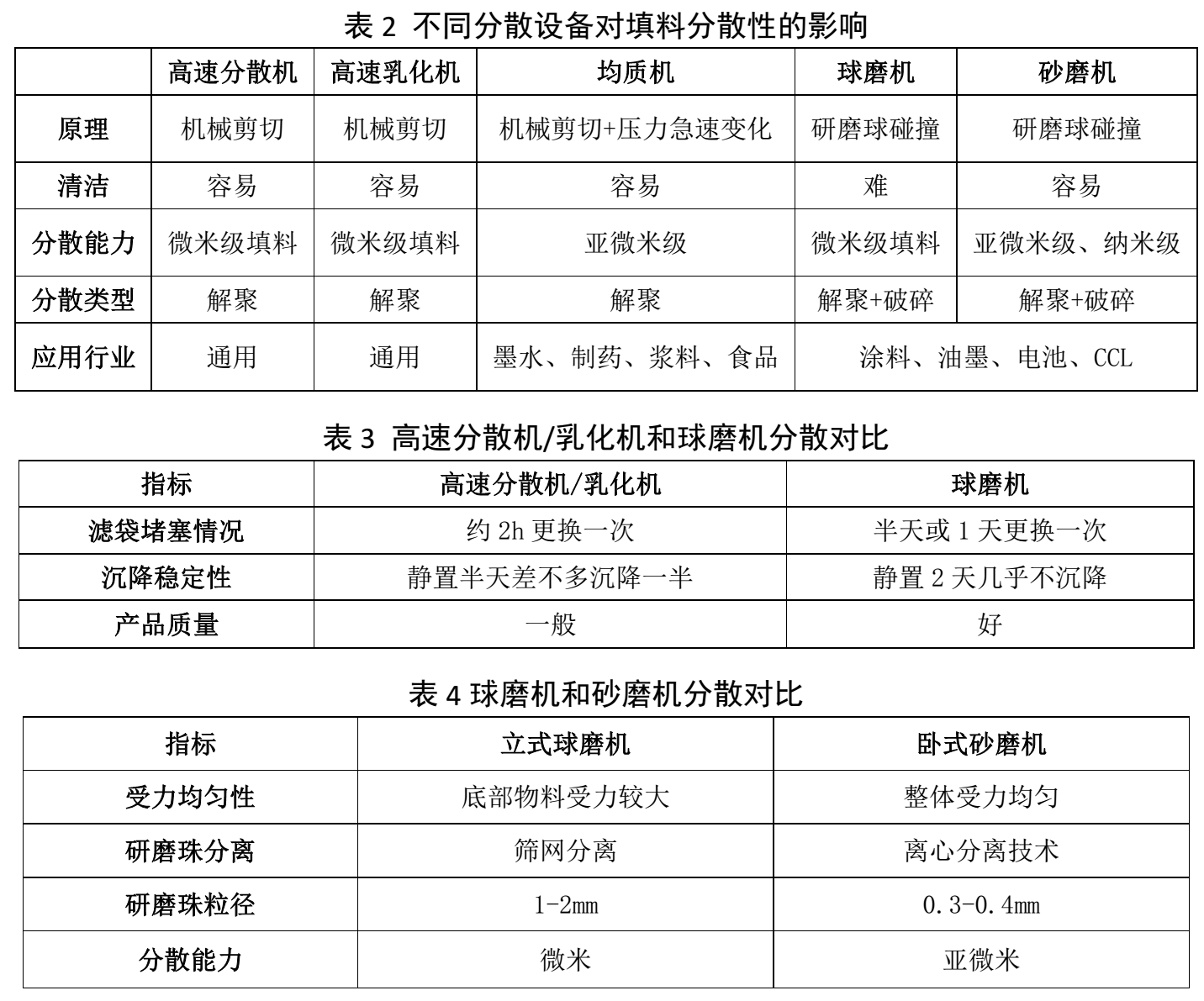

2、分散设备

(1)高速分散机分散

高速电机启动,通过联轴器和传动轴带动锯齿型叶轮高速旋转,高速分散盘将胶液在釜内形成涡流,将加入釜内的粉料快速搅拌、分散,使固态填料与液态胶液快速混合,避免填料聚集成团结块。

(2)高速乳化机分散

高速电机启动,通过联轴器和传动轴带动叶轮和高速剪切转子旋转,在釜内形成涡流,对物料形成向上的抽吸力,物料沿带孔的定子被吸入到定子和转子之间,受到高速冲击、挤压、剪切、摩擦,快速混合乳化。在通过定子特殊的孔向水平喷射时,物料受到第二次高速冲击、挤压、剪切。水平向喷射的物流在均质釜内产生径向流和轴向推移,此时物料受到第三次冲击,高剪釜由于双流模相互冲击和推移,并与径向流交叉混合和剪切,使釜内流产生双向双曲线大循环涡流,避免了上部物料难以吸入造成的死角,乳化均质更彻底,效率更高。

(3)均质机分散

均质机,也叫管线式乳化机,是将胶水泵入多层次分散结构中(类似高速剪切机乳化头,也是定转子)进行分散,胶液在往复高压泵的作用下将物料输送至多级分散腔体内部分散,再经过微细的喷嘴,形成高压,并以微射流的形式进入体积相对较大的腔体中,压力突然释放并产生剪切、空穴、拉伸等作用力,最后高速碰撞、均质,最终得到超微细化的颗粒。

(4)球磨机和砂磨机分散

球磨机/砂磨机分散原理:利用泵将混合好的浆料输入密闭的研磨腔体内,与高速转动的研磨介质接触,从而使物料中的固体微粒和研磨介质产生更加强烈的碰撞、摩擦和剪切作用,达到加快磨细微粒和分散聚集体的目的。

球磨机适用于分散易流动的悬浮分散体系。对分散粗颗粒的填料、细颗粒及难分散的合成填料有突出的效果。砂磨机对填料颗粒细面又易分散的合成填料,粗颗粒或微粉化的天然填料都是高效的分散设备。其生产能力高,溶剂挥发少,能连续生产。

球磨机/砂磨机分散工艺,工艺的配料预混合与研磨分散分开进行,一般需要在附有高速分散机的分散釜中进行的预混合分散,再以球磨机/砂磨机研磨分散至细度合格的胶液。

3、分散工艺及过程的控制

填料的分散效果,与分散工艺有很大关系,如填料的分散步骤,分散设备的搅拌/研磨速度、停留时间,分散方式(通过式/循环式)等。

填料分散混合主要是通过搅拌/研磨速度产生作用力,即搅拌研磨速率决定,搅拌研磨速率越高,越有利于分散。即加大混合搅拌/研磨转速可以提高搅拌剪切速率,因而可以增加分散能力。

相同的分散处理时间,单批次和多批次分散处理效果存在差异;单批次分散处理由于分散设备不能均匀作用到所有填料,只是靠近分散设备位置的填料得到分散,仅靠搅拌不能充分将所有填料搅拌到分散设备附近;而多批次可以增加填料到分散设备的几率,因此多批次分散比单批次分散处理效果好。

相同的分散处理时间,不同的分散方式也会对分散效果存在影响;多批次球磨,因每次研磨时,底部胶水不能有效研磨,而循环式研磨,将胶水循环往复进行研磨,可是填料在胶液中分散均匀;因此循环式研磨分散较多批次研磨分散效果好。

不同溶剂和树脂对填料的分散性影响也不同,例如聚酯和类似的部分极性树脂比非极性的树脂具有更好的分散性。

不同的混合分散工艺和分散设备所能达到的分散水平也不同,这主要取决于给填料粒子或结块提供多大的分散能量。固相粒子或结块最终达到的粒度或分散水平取决于混合分散的目的要求,并不是一定要把填料的粒子或结块的粒度降低到它的最终粒子尺寸。

另外,高速分散机和高速乳化机,分散部分硬度较高填料会引入金属杂质,分散乳化时间越长,引入的杂质越多。在薄型和超薄型覆铜板中不适用。

4、填料的分散对覆铜板的影响

随着填料含量增加,填料分散难度增加;随着填料粒子变细,比表面积相应增大,填料与树脂聚合物之间的相互作用(如吸附作用)也随之增大,使力学性能得到提高;分散不好的填料,易形成应力集中,使覆铜板加工过程难度加大,且会使覆铜板的性能大大降低,甚至造成严重缺陷。

填料在胶液中必须分散均匀,在分散过程中填料粒径进一步减小,且与树脂聚合物界面之间有良好的结合,才能解决覆铜板加工问题,才能得到性能良好的覆铜板产品。

针对不同产品要求,使用合适的分散设备,适当的处理剂,以及合理的分散工艺,解决填料粒子的结块团聚问题,可使填料分散的更均匀,得到高填充、超细化、分散均匀的胶液体系,这样不仅可以提高覆铜板制程加工性,同时还能提高覆铜板的产品质量。

资料来源:《李龙,赵光社.浅谈覆铜板制造中的填料分散工艺[C],第二十三届中国覆铜板技术研讨会论文集,2023:337-341》,由【粉体技术网】编辑整理,转载请注明出处!

|