石英矿因岩浆分离或蚀变过程Al-Si纠缠,常包裹一定量的长石、云母等铝硅酸盐矿物于界面或内部,特别是微量、微细粒的长石和云母矿物,是高品质石英中Al、K、Mg、Na、Fe、Ca、Li等微量金属元素的主要来源。

这些赋存于石英界面、内部的微细粒杂质矿物,无法在破碎与磨矿工艺中暴露出来,高温热处理后因热膨胀系数小而无法与外表面建立有效的迁移通道,在常规酸/碱法浸出过程因无法与浸出剂充分接触而分离效率低下,在超高温氯化焙烧过程中因无法与氯化剂充分接触、气固反应缓慢而分离效率低下。

石英界面、内部的微量、微细粒长石、云母因其特殊的赋存状态难以被常规选矿手段活化与分离;此类常见的石英矿床,或初加工成低端产品,或提高磨矿细度但应用却大打则扣。因此,研究石英界面、内部微量、微细粒铝硅酸盐脉石矿物的分离是当前高纯石英基础理论研究的重中之重。

目前,高纯石英中铝硅酸盐脉石矿物分离方法主要有含氟热压酸浸、无氟热压催化酸浸。其中含氟热压酸浸已有工业化实践,无氟热压酸浸工艺尚在实验室完善阶段。

1、含氟热压酸浸技术

含氟热压酸浸工艺是利用高温焙烧-水淬工艺过程中石英相变/包裹体膨胀收缩导致的密度变化制造潜在微裂纹;利用高温条件下HF对Si-O-Si键壁垒的特异性破坏作用来发展、扩大微裂纹,建立杂质矿物的迁移通道;利用混合酸在已有迁移通道基础上迅速腐蚀、溶解赋存于石英晶体界面、内部的微量、微细粒长石、云母矿物包裹体,从而实现与主矿物石英的高效分离。

热力学方面:含氟热压浸出过程中,杂质Al元素在混合酸中多以氟铝络合物稳定存在,各络合物离子在Eh-pH图上共存,多以、及的形式游离于浸出液中。

形貌方面:反应温度为220℃时,反应压力急剧上升,浸出剂溶液在压力容器中形成亚临界状态;浸出剂溶液中活性成分HF、H+进行着高度分子热运动,混合酸溶液沿石英晶体表面微裂隙(焙烧-水淬)扩散,迅速与晶体界面、内部的杂质矿物发生剧烈的化学反应;在此过程中,混合酸亦与裂隙处石英活性点反应,使得微细裂隙、腐蚀坑发展形成宽度为1~5µm的明显裂隙,加快反应速度。利用电镜观察磨削、抛光后的石英砂剖面,混合酸溶液与石英中杂质矿物及石英反应,形成了大量的裂隙,并延伸至石英颗粒内部。部分裂隙完全贯穿石英颗粒,部分裂隙伸入石英颗粒核心部分。

动力学方面:Al元素浸出过程符合Avrami模型(-ln(1-x)=ktn)。热压浸出温度升高至200、220℃时,n<0.5,浸出过程的化学反应速度随温度升高快速增加,化学反应阻力小于浸出剂内扩散阻力,热压浸出反应过程受内扩散控制。石英界面、内部杂质的化学浸出较为复杂,浸出剂的内扩散受到包裹关系、颗粒大小等多重因素干扰,是今后研究应当关注的地方。

相关研究:钟乐乐利用含氟的混合酸溶液在高压反应釜装置中浸出焙烧-水淬后石英砂中的杂质,在HF浓度1.2mo/L、HCl为3.0mol/L、HNO3为1.0mol/L、液固比5:1、反应时间6h、反应温度280℃时,Al、Fe、K、Na、Ca、Mg的含量分别为(µg/g):9.37、0.18、3.37、14.75、3.47和0.55,代表元素Al元素去除率高达87.7%。

2、无氟热压催化酸浸技术

虽然含氟热压酸浸工艺通过发展焙烧-水淬后石英中微裂纹来提升分离效率,但含氟废水对自然环境的破坏是不可修复的。在加压反应釜中引入非金属催化剂(避免金属离子污染石英)形成加温-加压-催化反应,既能提高铝硅酸盐杂质矿物的酸解速度,又能避免游离氟对环境的污染。

无氟热压催化酸浸工艺:石英砂在900℃下焙烧5h后迅速水淬冷却;浸出温度280℃,HCl浓度0.8mol/L,NH4Cl浓度0.8mol/L,液固比为10:1,反应时间6h,结果表明NH4Cl-HCl热压浸出体系对石英中Al、K、Fe、S元素去除效果好,对Mg、Ti、Ca、P元素有一定去除效果,对Na、B、Zr元素去除效果较差。以K元素计,石英中白云母的分离效率达到99.0%以上。利用H+-NH4+水解平衡催化体系,使用极低浓度的NH4+-酸体系,在加压反应釜中酸解铝硅酸盐矿物;与含氟热压酸浸相比,完全不使用氟化物,在动力学上提升铝硅酸盐的酸解速率,从而实现石英界面、内部微量、微细粒铝硅酸盐脉石矿物的高效分离。

Lin等分析了氧化焙烧过程石英中白云母的热解机制,解释了NH4+在白云母酸解热力学、动力学上的影响,剖析了石英中微量白云母的酸解过程与行为,从根本上揭示了无氟热压催化酸浸工艺的优势。

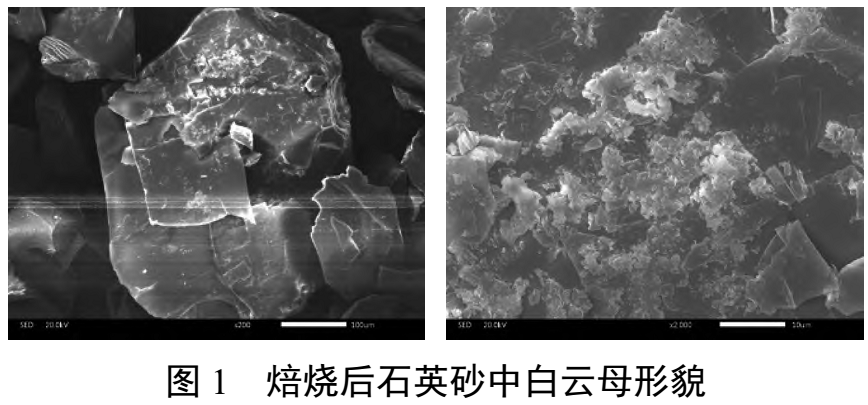

热力学方面:在氧化焙烧过程中,白云母或白云母焙烧后的产物在热力学上很难在界面处与石英反应;焙烧后的白云母易分解为非晶态的K2O·Al2O3·SiO2活性结构,与界面石英分离形成微裂纹,且不易形成尖晶石、莫来石等稳定相。研究表明900℃(低于1000℃)氧化焙烧,可使白云母脱除层间水,晶体结构破坏,层间距增大,但保持片状结构(非晶态的K2O·Al2O3·SiO2),不与石英反应生成次生相。控制焙烧温度和时间、调节白云母分散度是保证白云母在氧化焙烧过程中不产生次生相的重要途径。

动力学方面:Al元素浸出过程同样符合Avrami模型(-ln(1-x)=ktn)。在Avrami模型拟合中,0.5<n<1.0,随反应温度的升高而降低,表明Al元素的无氟加压浸出过程受到化学反应和内扩散的共同控制;温度升高,化学反应阻力越来越小,扩散阻力增大。依据阿伦尼乌斯方程计算表观活化能为52.18kJ/mol,可判断Al元素的无氟加压浸出过程主要受化学反应控制。

形貌方面:氧化焙烧可破坏白云母的表面结构,在其内部发育形成方向性微裂纹,为白云母酸解提供大量的活性位点。利用光学显微镜对不同温度、不同浓度酸处理条件后的微小白云母进行观察可知,浸出温度越高白云母边缘的透光性越强,白云母的{001}面被浸出剂直接溶解,且作用强烈;浸出温度越高,白云母中裂隙越复杂,表面方向性裂隙发育为交叉性裂纹,裂纹的深度与宽度加大、加宽。无氟加压浸出反应趋向于沿着由焙烧引起的裂隙进一步破坏白云母结构,提供更多的活性位点,使得白云母沿其表面、边缘与裂隙溶解,从而加速浸出反应。在相同温度下,提高药剂浓度可以放大活性差异,促进白云母的边缘溶解,在其边缘形成“月牙湾”;活性位点与惰性位点的浸出差异在无氟加压浸出过程中被放大,白云母的活性位点被优先溶解;同时,这些“月牙湾”又提供更多的化学反应活性位点,促进白云母的进一步溶解。

在加压反应过程中,浸出液中H+浓度随着反应的进行逐渐降低,在动力学上不利于浸出反应的进行;浸出溶液中的NH4+通过其水解平衡,能够稳定H+浓度,使得浸出反应始终高速进行。随着H+消耗,NH4+水解平衡向右移动,从而降低浸出反应的化学反应阻力。同时,高温与Si-O-Al键断裂形成的Si-O-结构能够促进与诱发NH4+的水解反应,即活性位点的H+浓度更高、更稳定,从而实现白云母的催化浸出。

研究同时利用电子探针-能谱仪分析浸出后元素面分布显示:白云母中Si与K在无氟条件下优先于Al被浸出,这表明热压浸出过程中白云母的化学溶解与结构坍塌是通过破坏Si-O-Al键实现的。

整体来看,含氟、无氟热压酸浸工艺在用于分离石英中微量、微细粒铝硅酸盐脉石矿物时须用到高温、高压环境。分离工艺对生产装备的寿命要求高,要求其在200~300℃酸性条件下连续、稳定、安全的工作;装备成本较高,药剂成本较低,同时产量也受到装备寿命制约,主要适用于嵌布关系复杂、原矿品位较高的石英砂深加工。

因此,寻找更加高效的均相催化剂以提升石英中架状硅酸盐矿物的分离效率,早日实现界面间微量、微细粒长石/石英绿色、高效分离是重大科学目标。

资料来源:《林敏,徐顺秋,刘子源,等.高纯石英(SiO2)评述(一):微量、微细粒铝硅酸盐矿物的活化与分离[J].矿产综合利用,2022(06):17-20+25》,由【粉体技术网】编辑整理,转载请注明出处!

|