高压辊磨机是20 世纪80 年代基于层压粉碎原理开发出的新型粉磨设备。从1985 年第一台高压辊磨机(规格Φ1.8 m×0.57 m、功率为2 ×240kW) 问世以来,国内外相继有许多制造企业生产此类产品。其在水泥行业、化工行业以及球团矿细磨中的应用已经相当普遍。由于高压辊磨机具有生产能力大、产品粒度细、能量有效利用率高、占地面积小等特点,能够提高球磨机处理能力,并降低磨机能耗和钢耗,改善选别指标,很快受到各国选矿业的青睐。近年来,随着高压辊磨机一些关键问题的解决与优化,它在选矿碎磨工艺中的应用有扩大之势。

1 高压辊磨技术理论

层压粉碎是指大量颗粒在有限的空间内,受到强大的外力作用而聚集在一起相互接触、挤压,随着压力的不断增加,颗粒间的间隙越来越小,当颗粒间相互传递的挤压应力强度达到颗粒压碎强度时,颗粒破碎。层压粉碎大致可分为3 个阶段。

1) 密实阶段。压力较小时,物料颗粒彼此靠近、挤紧,保持良好的接触。此时,体积变化很大,达到一定的密实程度。

2) 粉碎阶段。压力不断增大,密实度连续增大,颗粒间的间隙越来越小,直到颗粒间可以相互传递挤压应力。当应力强度达到颗粒压碎强度时,即开始粉碎过程。

3) 结团阶段。压力在上述粉碎过程达到最大值时,粉碎概率达到最大值,由于破碎腔越来越小,已碎的小颗粒犹如粉末一样产生结团,此时应迅速排料。

层压粉碎是在纯压力作用下进行的。试验证明,当采用单纯的压力、冲击力和剪切力进行比较时,纯压应力具有比冲击和剪切良好的粉碎效果。表1列出了料层压碎和高压辊磨的对比试验结果,可以看出两者非常接近。

2 高压辊磨设备的发展

2.1 高压辊磨机的结构特点

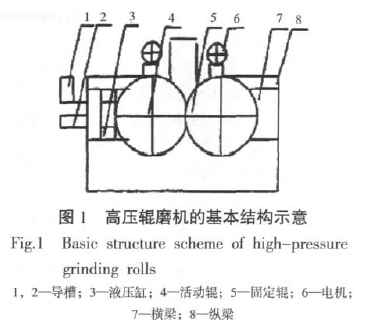

高压辊磨机包括机架、工作装置、传动装置、施压装置、给料装置以及检测控制部分等。图1 为高压辊磨机的基本结构示意图。机架由纵梁8 和横梁7 构成,工作装置由固定辊5 和活动辊4 组合,电机6 通过减速器构成辊子的传动变速系统,液压缸3 为施压部件,使活动辊4 沿导槽2 能前后移动,根据物料特性提供相应的压力。

2.2 设备性能与参数

高压辊磨机的两个辊子单独驱动,用三角胶带或行星减速器减速。实施准静压破碎,通常柱钉辊面辊间单位压力为1~4.5 N/mm2,Hexadur 辊面可达到6.0 N/mm2。提高辊间压力,细颗粒产率增加,但设备刚度和功率将随之显著增大、处理量也将下降。

两辊的圆周速度V 取决于物料的粒度、含水量及其粉磨特性。对于任一物料来说,过高的辊速V 都会造成物料与辊面间的相对滑动、加剧磨损。实际应用中,V 的取值一般在1.0~2.0 m/s 之间。给料粒度在理论上不应大于两辊间的最小间隙。由于物料在第一区段受到的是单颗粒破碎作用,因此,低于20%的大颗粒给料是允许的。实际中的设备给料粒度多在0~60 mm 范围,压辊直径越大,则允许的给料粒度也越大。宽径比L/Dw 一般在0.3~0.9 之间。

在辊径方面主要有两种发展趋势。一种主张采用小的宽径比。小的宽径比虽然可以避免给料不均或金属块的介入而使两辊偏斜减小到最小限度,而且辊径相对增大,咬合能力增强,可以允许较大颗粒或块料的给入,同时相对大的辊径允许采用大的轴承,以尽可能地降低轴承上的单位负荷,但是因边缘效应较大,产物中边料的比例偏高。另一种观点则主张采用大的宽径比,这样可减小边缘效应,但在处理硬质物料时对给矿粒度上限的要求较为严格,另外需要特别注意保持沿辊宽的给矿均匀,并将压力分布的自动调节机制引入到辊子支撑系统中,以防止辊子歪斜过大而影响设备正常工作。

2.3 高压辊磨设备的改进

高压辊磨机自问世以来,在应用过程中暴露了一些问题,主要是辊面磨损、主轴承损坏等问题,不同厂家针对不同的问题进行了改进和优化。

1) 给料装置。KHD 洪堡威达克公司生产的高压辊磨机设有可调节开口的给料装置,将喂料仓内待粉碎的物料送入设备的破碎腔,使料流上下连续形成3 m 以上的料柱,以形成足够给矿压力,使辊隙良好,并能够咬合最佳,防止机器振动。

2) 辊面。KHD 洪堡威达克公司采用该公司获得专利注册的柱钉自生式衬板,嵌钉直接在辊面抵抗磨损,平均洛氏硬度为65~67。辊面耐磨性好,使用寿命长(一般大于8 500 h)。蒂森克虏伯plogsius 公司的辊面可装上耐磨材料制成轮箍或扇形衬板,可用机床修整磨损表面。魁伯恩公司生产的高压辊磨机辊子采用自行开发的粉末冶金耐磨辊面(有专利注册) 与辊体合为一体,完善了原柱钉易于折断、难修复的弱点,并具备自我修补能力,在改善辊面强度和耐磨性的同时,提高了作业率和降低钢耗。

3) 轴承。KHD 洪堡威达克公司配用多排滚柱轴承承受径向力,由调心推力轴承承受轴向力,轴承座通过机架外部的滑键定位。辊子长度由温度变化引起的长短变化,可通过轴承轴向运动平衡。轴承座可避免扭动,使轴承座与辊子中心线垂直。采用液压油循环润滑确保多排的滚珠轴承所有接触点上润滑剂最佳和可靠供应。一般在相同外径和相同负荷时多排滚柱轴承比自调心滚柱轴承使用寿命长,使高压滚磨机年作业率达95%。魁伯恩公司的辊子配装双列向心自动调心滚柱轴承,确保辊轴可以在很小范围内瞬时偏离平衡位置,当给料中混有异物时,使设备不受损坏。

4) 液压系统。KHD 洪堡威达克公司的液压系统通过大小蓄能器以缓冲物料硬度不同造成压力变化和释放辊子间有异物时压力剧增。魁伯恩公司采用互相独立的液压系统,通过油缸分别对动辊的两端施加压力,完成对给料的高压挤压粉碎,两个系统压力可以分别设置,在线改变,从而使设备具有高度灵活性和适应性。蒂森克虏伯plogsius 公司液压系统的长行程液压缸和活塞蓄能器,不仅可以提供高压力,还能使可动辊返回,并装有位置和压力监视装置。

5) 机架。KHD 洪堡威达克公司的机架由2 个相同顶部和底部桁条、横梁、接头元件和橡胶止推轴承组成。从前部可以检查和维护机器。机架上部(连同横梁) 可单独提升,便于更换辊子,且节省拆装时间。当辊隙堵塞无法清除时,可停机后卸下橡胶止推轴承,使辊隙增加l00 mm,方便清理塞。魁伯恩公司在机架方面拥有专利的技术,该机架在很短时间内可同时向两侧打开。打开后4 根基柱变成为导轨,便于更换辊胎,大大节省了停机检修时间,从而提高了设备作业率。

6) 监控系统。KHD 洪堡威达克公司自行开发的ROLCOX 和ROLEXPERT 智能监控系统,可对压力修正和辊隙控制,实现了高压辊磨机自动工作和监控。

|