(中国粉体技术网/班建伟)自磨、半自磨机是一种兼有破碎和粉磨功能的设备,由于碎磨作为选别之前的准备作业,建设投资占选矿厂总投资约50%~60%,装机功率占选矿厂总装机功率约60%~70%,因此,碎磨工艺的选择直接影响项目的投资成本、运营费用及效益。自磨、半自磨机因其流程简单,配置方便,投资节省,目前被国内外矿山企业广泛应用。

1 自磨、半自磨设备及工艺发展

1.1 国外自磨、半自磨设备及工艺发展现状

20 世纪50 年代之前,国际上碎磨以常规2 段或3 段破碎+ 闭路筛分+ 磨矿流程为主,设备规格较小,占地面积大,控制水平低。随后澳大利亚、加拿大、美国、前苏联等国在冶金矿山行业开始采用自磨工艺。随着技术不断进步与发展,自磨、半自磨工艺已成为矿山领域应用最为广泛的碎磨工艺之一。

世界主要自磨、半自磨设备生产商有Svedala( Metso) 、Fuller( FLSmidth) 、Krupp Polysius( 水泥行业) 、Tyazhmash( 俄罗斯) 、ANI、CITIC( 中信重工) 。截止到2000 年,世界已应用的自磨、半自磨机约为1075 台,主要应用于铁矿、铜矿及金矿等金属矿山,总装机功率达到2700MW,同时以每年17% 的速度递增。近些年自磨、半自磨机应用的增涨势头突飞猛进,2007 年达到历史最高水平,2008 年受经济危机影响略有下降,2010 年之后开始不断复苏。截至2010 年底国际上已应用的大型号的自磨、半自磨机如中信泰富西澳铁矿8400 万t /a 项目,采用了6台12.2 m × 10.97 m 的半自磨机,中铝秘鲁Toromocho铜矿的117200 t /d 项目,采用了1台12.2 m × 7.92 m 半自磨机,瑞典Boliden Aitik 铜矿采用了1 台11.6 m × 13.7 m 自磨机。

1.2 我国自磨、半自磨设备及工艺发展现状

我国20 世纪60 年代开始引进湿式自磨工艺,70 年代在工业中得到应用。2004 年以前,主要以小规模矿山应用为主,其关键工艺技术均靠国外引进,而国内的自磨、半自磨工艺技术发展相对缓慢。冬瓜山铜矿引进Svedala 公司的半自磨机8.53 m×3.96 m( 功率为4 850 kW) 于2004 年顺利投产,大红山铁矿引进Metso 公司的半自磨机8.53m×4.27 m( 功率为5 500 kW) 于2006 年投产,为此后在生产实践中积累了宝贵经验。2009 年中国黄金集团乌努克吐山铜钼矿一期工程采用2 台8.8 m×4.8 m 国产半自磨机,该设备为当时国产最大的半自磨机,功率为6 000 kW/台,处理能力超过35 000 t /d。2010 年江铜集团德兴铜矿采用当时国产最大的半自磨生产线也投产,设计使用1 台10.37 m × 5.19 m 半自磨机,功率为2×5586 kW,单系列处理能力达到22 500 t /d。

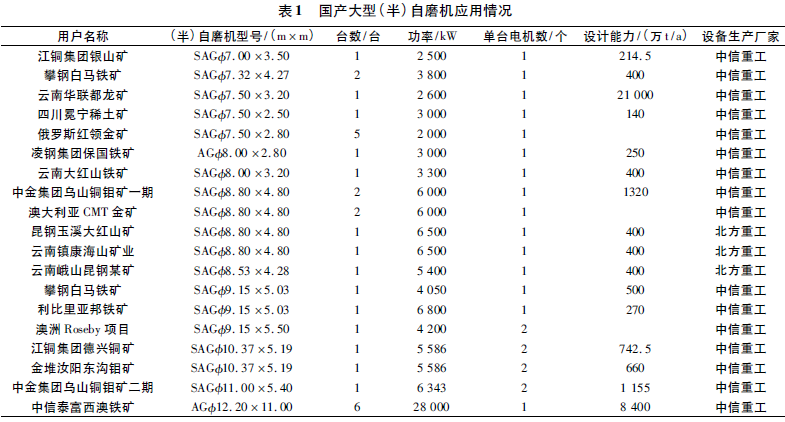

此后,国产大型(半) 自磨的应用不断有新的进展。近些年通过不断对国外自磨、半自磨设备的引进并吸收,国产大型( 半) 自磨主体设备制造水平已基本与国际接轨,特别在近10 a 取得了很大的进展和突破。但在关键技术方面,如设备选型手段、成套电机驱动系统、生产自动化控制手段、关键精密部件、润滑系统、设备检修工具等均为国外引进,特别是设备投产后配合工艺参数的调整或优化较国外先进理念和实践经验有一定差距。

未来较长一段时间内,矿山开发将主要集中在南美、澳大利亚、非洲等矿业资源丰富地区,而国产(半) 自磨机生产厂家需不断提升自身技术优势和性价比才能抢占一席之地。部分有代表性的国产大型( 半) 自磨机应用情况见表1。

2 自磨、半自磨技术的新进展及应用实践

2.1 墨西哥PEnSQUITO 矿自磨工艺应用实践

Penasquito 铅锌多金属矿隶属于Goldcorp 公司,2009 年建成投产。该矿包括Pe珘nasco-Azul 和ChileColorado 2 个矿体,含铅为0.29%~0.36%、锌品位为0.61%~0.84%、金品位为0.33~0.60 g /t、银品位为27.0~36.2 g /t。目前,该矿的选矿厂碎磨系统总处理规模为1.3 万t /d,采用SABC 流程,碎磨生产线选用1 台11.58 m 半自磨和2 台7.31 m球磨机,并首次在顽石破碎作业段采用3 台顽石破碎机H8800 和2 台1915 高压辊磨机,选厂年作业率为90%~92%。选厂碎磨工艺见图1。

选厂碎磨工艺半自磨给矿粒度F80为141 mm,半自磨通过能力为2 264 t /h,半自磨功率为19 300 kW,半自磨排矿粒度P80为2~3 mm,半自磨单位能耗为6.3 kWh /t,半自磨钢球充填率为12%~ 15%,钢球消耗为0.4~0.5 g /t。顽石量为300 t /h,顽石窗开孔大小为85 mm。球磨机功率为12 000 kW,球磨机单位能耗为9.2 kWh /t,邦德球磨功指数为13.8 kWh /t,球磨机钢球充填率为30%,钢球消耗约为0.4 g /t。水力旋流器分级产品粒度P80 = 0.125 mm,给矿压力为60~80 kPa; 分级渣浆泵为Warman Weir MC 650,功率为2 000 kW。

2.2 瑞典Aitik 铜矿自磨工艺流程应用实践

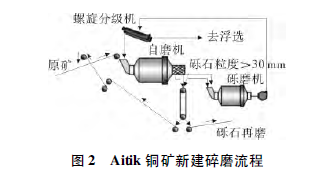

Aitik 铜矿位于瑞典北部,其历经多次技改扩产。2006 年开展新建3 600万t /a 规模自磨流程方案的可行性研究。碎磨工艺对半自磨+ 球磨方案、Outotec 单段自磨+ 顽石破碎方案以及三段闭路破碎( 最终破碎产品<12mm) + 砾磨方案进行了对比分析。经方案比较,最终考虑采用自磨+ 砾磨的碎磨工艺流程,Aitik 铜矿新建选矿厂碎磨流程见图2。

Aitik 铜矿有2 条自磨系统生产线,每条生产线为1台11.6 m×13.1 m 自磨机,功率为22.5 MW,1台9.1 m×10.7 m 砾磨机,功率为2×0.5 MW; 顽石根据情况进入砾磨机作为磨矿介质或与中间粒级( 15~30 mm) 一并返回自磨机; 为保证其产能,设计考虑预留1 条顽石破碎生产线的可能;磨矿单位能耗为11.8 kWh /t,球磨产品粒度为P80= 0.174 mm、磨机衬板全套更换周期为11 个月,给料端提升及排矿端格栅板更换周期为5.5 个月。

2.3 西澳Lefroy 金矿单段半自磨工艺应用实践

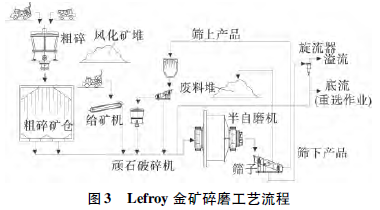

Lefroy 金矿是南非Gold Fields 公司子公司St.Ives金矿公司经营管理的矿山,其位于西澳大利亚金矿田区坎博尔达镇东南约20 km。St.Ives 金矿公司基于Lefroy 金矿老选厂生产实测数据以及JKSimMet模拟选型,对单段半自磨方案、3 段1闭路破碎+ 传统磨矿工艺流程、SABC 碎磨流程、10.72 m直径单段半自磨+ 顽石破碎工艺流程进行了评估比较,结合选厂自身情况最终采用单段半自磨破碎方案,半自磨机采用1台10.72 m×5.48 m,功率为13 000 MW。碎磨工艺流程见图3。

选厂碎磨系统半自磨机给矿F80 = 110 mm,通过能力为551 t /h,顽石循环负荷为25%,产品粒度P80 = 0.125 mm; 旋流器循环管负荷为300%,旋流器给矿浓度为63.20%,旋流器给矿压力为60 kPa;邦德球磨功指数为16 kWh /t,邦德棒磨功指数为21 kWh /t, JK 跌落试验数据A = 81、b = 0.31、A×b =25.11、ta = 0. 24; 钢球充填率为8. 0%,总充填率为28. 0%,顽石产率为40%,顽石窗开孔面积率为5. 8%,顽石窗开孔率为57. 0% 时,处理能力为546 t /h; 半自磨机衬板( 包括给料端衬、排矿端衬板、筒体衬板) 使用周期较长,约为15 个月。

2.4 中金乌努格吐山铜钼矿二期半自磨工艺应用实践

中金乌努格吐山铜钼矿位于内蒙古自治区满洲里市南西22 km,矿区范围约27. 93 km2。中金乌山铜钼矿二期工程规模为35 000 t /d,碎磨采用1 段粗碎、半自磨( + 顽石破碎) 、1 段球磨的碎磨流程。碎磨流程为粗矿堆场内的矿石经重型板式给矿机及胶带输送机给入1 台11.0 m×5.4 m 半自磨机,给矿粒度为-300 mm,半自磨机排矿端安装磁力弧。半自磨机排矿经1 台直线筛分级脱水,筛上大于6 mm顽石经胶带输送机给入顽石仓,再经1 台HP800 圆锥破碎机开路破碎后返回自磨机; 直线筛筛下产品进入由1 台7.9 m×13.6 m 溢流球磨机及11 台840 mm 旋流器组组成的1 段闭路磨矿系统,旋流器溢流细度为- 0.074 mm 65%。

3 结语

通过上述应用实践表明,随着矿山企业开采的规模越来越大以及企业追求项目经济效益的要求越来越高,自磨、半自磨设备及工艺技术应用均实现了较大的进步和发展。可以预见,在未来矿山大规模开发的背景下,该工艺在生产实践过程中的优越性将越来越显现。在这种环境下,我国相关企业应该积极吸收消化国际先进技术,加快设计研发的步伐,不断优化工艺流程,提高设备性能,向高度自动化和智能化方向发展。

►欢迎进入【粉体论坛】

|