(中国粉体技术网/班建伟)钛白粉的生产工艺主要有硫酸法和氯化法2种。硫酸法生产工艺1925年始于美国的National Lead Industry,之后各地逐步建立生产厂,1941年生产出金红石型产品。硫酸法可生产锐钛型和金红石型钛白粉,其优点是能以价低易得的钛铁矿与硫酸为原料,技术较成熟,设备简单,防腐蚀材料易解决;其缺点是流程长,只能以间歇操作为主,湿法操作,硫酸、水消耗高,废物及副产物多,对环境污染大。

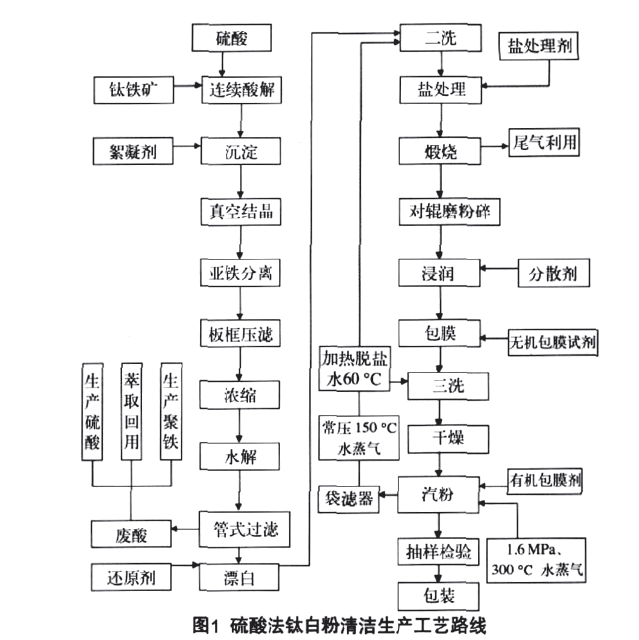

随着出口退税调整,国家对“两高一资”产业的限制,以及跨国企业纷纷拟在中国建厂,国内钛白粉厂家将面临越来越大的生存压力。单纯降低成本的老路基本已经被堵死,只有在产品科技含量和新型自主创新技术上面下功夫,才能寻得一条出路,振兴民族钛白粉产业。为此研究开发硫酸法钛白粉清洁生产新工艺已经成为中国钛白粉行业的重中之重,只有这样才能够解决硫酸法钛白粉生产的瓶颈问题,使硫酸法钛白粉生产焕发新的活力,提高我国钛白粉产业的升级步伐和振兴民族产业。如何实现硫酸法钛白粉的清洁生产,需要从硫酸法钛白粉生产整个工艺通盘考虑,既要实现资源的综合利用,减少生产中的能源消耗,又要减少废弃物的排放,努力实现废弃物零排放。硫酸法钛白粉清洁生产工艺流程图见图1。

1 利用生产余热创效

硫酸是硫酸法钛白粉生产的必要原材料,在用硫磺制酸生产过程中会产生大量的热能,山东东佳集团利用余热进行发电,极大地降低了钛白粉生产成本。

1.1 利用硫酸系统余热余压发电

我国从20世纪50年代末期开始对硫酸装置余热回收,随着利用余热回收蒸汽的技术渐趋成熟,利用硫酸余热回收蒸汽发电的技术也成熟起来。在原有硫磺制酸系统上进行余热锅炉升压,余压、余热发电节能技术改造,采用抽汽背压式汽轮机驱动发电机,抽出2MPa过热蒸汽、背压排出的0.8 MPa饱和蒸汽及发的电,用于钛白粉及其他化工生产,每小时可发电6000 kW·h,从而降低钛白粉的生产成本,提高生产利润,而且节约能源消耗,减少污染物排放,经济效益与节能环保效益显著。

1.2 硫磺制酸低温余热的利用

利用硫酸装置SO3吸收过程中的低温位余热产生低压蒸汽,每生产1t硫酸可多回收0.8MPa的低压蒸汽0.4~0.5 t,使产汽率最高可达1.7 t/t酸,硫酸装置总的热能回收率达到90%以上,这是硫酸工业低温余热利用的一项突破性的先进技术,是今后硫酸工业余热利用的发展方向。山东东佳集团经过分析研究决定,引进上海奥格利环保工程有限公司研发的国内先进的低温余热回收技术,在原有硫磺制酸系统上进行节能技术改造,此项目上马后每小时可产生蒸汽36 t,并使热能回收率由原来的65﹪提高到90﹪以上,回收的蒸汽用于本公司的钛白粉生产,从而降低集团公司各产品生产成本。

2 采用连续酸解工艺, 确保酸解工序稳定操作并提高酸解工序收率

连续酸解技术,能够提高酸解率,解决了酸解的污染问题。该技术的优点是:①设备占地面积小、效率高;②能提高酸解率2个百分点,每年可创效益几千万元;③废气排放缓慢,容易经碱淋吸收,没有污染问题;④用人员少;⑤更安全、平稳。如果在此项技术的基础上进行了改进,在其尾气系统上增加电除酸雾系统,能够彻底解决尾气排空污染大气问题。

3 采用管式过滤机的水洗方法

与目前中国钛白粉行业普遍使用的板框压滤机相比,能节省50%的水耗;大幅降低成本、减少废水排放及废水处理费用。年产5万t钛白粉生产线1a节省的水费、电费、提高收率获利,合计约千万元,1.5a可全部收回投资。占地面积少,节省投资。全自动控制,节省人工。无运转部件、免维护;维护费用低。无物料穿滤,不需要再投资建设二次回收装置。出液清澈、收率大幅提高。洗涤后,产品中杂质含量比更低,提高产品质量。

4 采用真空结晶法代替冷冻结晶法

钛液中硫酸亚铁的结晶工艺,我国传统流程均采用冷冻结晶技术,即将钛液置于带有冷却盘管及搅拌器的贮槽中,用冷冻盐水冷却至6~8 ℃,使溶液中的七水硫酸亚铁结晶析出。该法缺点是设备大型化困难,能耗较高。而真空结晶技术是以蒸汽为动力,通过蒸汽喷射器使结晶器内形成真空状态,借钛液中水分的蒸发将结晶器内钛液的温度降至16~18℃,使七水硫酸亚铁结晶析出。这种方法不但使设备的处理能力大大提高,而且由于钛液中的水分蒸发,提高了钛液浓度,减轻了后续钛液浓缩工序的负荷。因此,真空结晶法具有投资省、能耗低等优点。

5 对砖窑尾气的治理利用

将水洗废酸送入煅烧工段,通过与煅烧尾气直接接触,吸收煅烧尾气中的热量使废酸预热升温,并蒸发掉废酸中的部分水分,提高废酸的浓度,增加废酸浓缩装置的生产能力。废酸温度的提高,可有效地减少废酸浓缩过程中废酸预热所需的蒸汽耗量。同时,煅烧尾气通过废酸的接触洗涤,煅烧尾气温度可从350 ℃下降到150 ℃左右,降低煅烧尾气处理过程中温度对设备材质的要求。煅烧尾气温度的下降,还可使煅烧尾气洗涤水的耗量明显下降。

6 用辊压磨代替雷蒙磨进行粉碎

国际上最早用辊压磨粉碎钛白粉的是德国的克朗诺斯,他们于2001年前后与设备生产商

HOSOKAWA共同试验开发出适用于钛白粉生产的辊压磨,在此之前,国际上都用雷蒙磨来粉碎钛白粉。辊压磨与雷蒙磨的优缺点对比:

(1)因辊压磨是靠静压力挤碎钛白粉晶粒,所以该设备在运行时噪音很低,易损部件少,运行费用很低,每年不超过30万元。雷蒙磨噪音大、梅花架、辊子、磨环等部件经常损坏,备件只能从国外进口,每年运行费用多达500多万元。

(2)辊压磨运行只需要1台电机,电耗低;雷蒙磨运行除主体电机外,还要1台大型风机将物料从磨中带出来,能耗高。

(3)辊压磨粉碎物料时,所有物料都从辊子之间通过,所有钛白粉晶粒都受高压力挤压,因此,其产品粒度更均匀,质量更好。雷蒙磨在粉碎时,总有一部分物料没有经过粉碎就被强风带出,因此,其产品粒度均匀性差,质量也稍差。

(4)辊压磨占厂房少,仅一层厂房即可。雷蒙磨因配套风机和大型布袋收料器,要占三层楼。

(5)辊压磨在粉碎钛白粉时,辊子磨损很少,因此不污染产品,保证了产品的质量。

7 对汽粉磨的余热进行综合的利用

在钛白粉生产工艺的二洗和三洗的60℃脱盐水用水量为260t/h,每天的用水量为6240 t,这部分脱盐水现在全部靠购买电厂的0.8MPa、170 ℃的水蒸气直接加热,每天消耗320t。全年需14 025t标准煤的热量,对汽粉后的余热进行综合的利用,将能量转变为对离子水的加热,用于钛白粉生产的二洗和三洗,将会降低钛白粉的生产成本,实现对能源的综合利用,每年可节省14025 t标准煤的热量具有很大的社会和经济效益。

8 对生产中产生的废酸的综合利用

8.1 生产硫酸铵

采用该技术能够大大降低钛白粉废酸的处理成本,使钛白粉废酸能够综合利用,改变传统的钛白粉废酸处理方法,符合循环经济,节约型社会和环保政策,能够满负荷的处理钛白粉废酸,生产出高质量的硫酸铵,用该技术生产的硫酸铵生产成本低廉,不会给环境造成二次污染,是一种经济、实用的好方法。

8.2 萃取回收硫酸

萃取法是用一种可选择性地萃取硫酸亚铁等杂质离子,不被萃取的胺类有机萃取剂与料液充分接触,使硫酸进入有机相,达到硫酸与无机盐分离的目的。萃取体系中的有机相含有萃取剂——有机胺类,溶剂为煤油,同时加入极性调节剂。反萃剂为水或氨水,得到纯度很高的硫酸或硫酸铵。硫酸回收率可以达到90%以上,萃余液中硫酸含量为0.1~0.2 mol/L。

萃取法是一种非常有效的酸盐分离方法,具有平衡速度快,分离效果好,处理能力大,酸回收率高,产品浓度、纯度高,易于实现自动控制等优点,采用萃取法回收利用废硫酸是可行的工艺方案。

8.3 生产净水剂聚合硫酸铁

利用硫酸法钛白粉生产过程中产生的废酸和硫酸亚铁生产净水剂聚合硫酸铁,能够彻底地解决硫酸法钛白粉生产的环境问题,对资源达到了充分的综合利用,达到以废制废的效果,符合国家的产业政策,使钛白粉生产过程中的负担变成能够创收增效的途径。

9 结 论

在硫酸法钛白粉生产中,通过采用上述的生产工艺路线,能够降低能源消耗,大大地减少废弃物的排放,节能减排、保护环境、加强污染管理、发展循环经济已经成为我国钛白粉行业的共同心声和长期关注的大事。我国钛白粉行业当前已将持续、健康发展作为行业的共识,正在采取措施以最快速度去改变传统的、粗放型的经济增长模式,实施节能减排、清洁生产,实现又好又快发展。

►欢迎进入【粉体论坛】

|