碳化法是指利用Ca(OH)2与CO2碳化反应得到CaCO3,由煅烧、消化、碳化、过滤、干燥等工序组成,是生产纳米碳酸钙的主流工艺,这中间既有加热过程,又有冷却过程,因此,为降低能耗,提高效益,生产过程中余热利用与节能增效措施备受企业关注。

1、碳化法纳米碳酸钙生产主要耗能工序及能耗分析

(1)煅烧工序

煅烧工序是石灰石在立窑中受热分解过程,用燃料加热(一般采用烟煤),使石灰石分解产生生石灰和二氧化碳,其燃料及石灰石成本占整个生产成本17%~20%左右,其中燃料消耗0.1~0.16t/t产品,占整个生产工艺燃料消耗的一半左右。

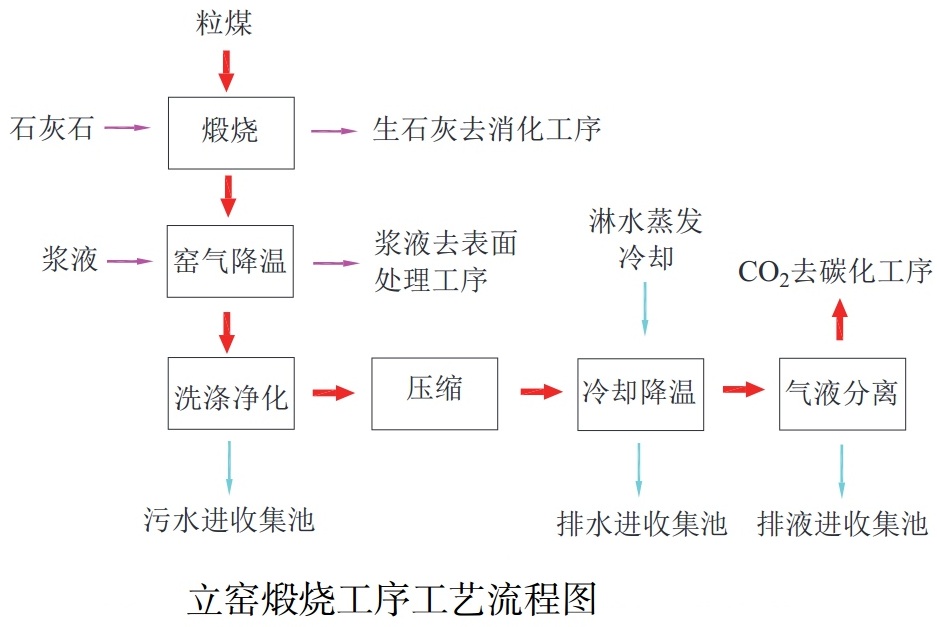

出窑气体(主要是CO2和N2,分别占窑气的三分之一和三分之二)温度为200~250℃,经过间壁式冷却和洗涤净化后,温度降至45℃左右进入压缩机,压缩成高浓度的CO2气体后再经过管外淋水冷却(从200℃左右冷却至55℃),送入碳化合成车间。

采用高效的煅烧设备,提高产能,降低单位能耗,提高二氧化碳的浓度,采取合理的冷却和热回收技术,以及降低压缩机电耗是该工序节能降耗的主要途径。

普通立窑煅烧工序对窑气有两次间壁式冷却过程,第一次是洗涤净化前,该冷却器可以预热浆液或消化工序用热水;第二段冷却是将压缩机出来的高压气体降温,一般采用淋水蒸发冷却方式。该工艺流程的两次气体冷却过程余热均可以回收利用。

(2)消化(陈化)工序

石灰石经过煅烧分解形成生石灰(CaO)和二氧化碳气体后,生石灰进入消化(陈化)工序并与水反应形成石灰乳(Ca(OH)2),再进行精制后进入碳化工艺。

消化反应本身虽然是个放热反应,但要获得高活性的消化浆,需要有一定的温度,较高的温度还能提高石灰乳产率。研究表明,理想的消化温度在80℃左右,采用适宜温度(50~70℃)的热水进行消化有利于提高消化过程浆液质量。由于消化耗水量并不大(一般灰水比),且对热源品质要求不高,可以利用厂区余热资源对给水进行预热,有多种低温余热资源可选。

(3)碳化工序

在工艺流程中石灰乳Ca(OH)2与CO2在碳化设备中进行的碳酸化反应决定了纳米碳酸钙产品的品质,因此碳化是纳米碳酸钙生产过程中最核心的一道工序。碳化反应是强放热反应,其能耗主要取决于碳化技术。

目前,我国纳米碳酸钙的碳化生产工艺技术主要有间歇鼓泡碳化、连续喷雾碳化、超重力碳化、高剪切乳化碳化和膜分离碳化等,间歇鼓泡碳化法气−液接触时间长,易于控制晶型,可生产粒径在20~200nm之间的碳酸钙产品,操作要求相对简单,设备投资少,是目前国内外应用最多的一种碳化工艺,需要辅助以控制反应温度来控制结晶粒子的大小和粒径分布,并且温度控制较低(一般控制在25℃以下,需要冷冻水间壁式冷却),使得碳化过程控制的能耗增加。

为了提高碳化合成速率,有采用增加搅拌装置的间歇式搅拌鼓泡法等加快反应进程的改进型间歇鼓泡式碳化工艺。按碳化温度划分主要有冷冻法(低温)与非冷冻法(常温或高于常温),前者称为低温低浓碳化工艺,一般碳化温度为15~25℃,包括了低温间歇鼓泡式、低温间歇搅拌式、低温间歇超重力式、低温间歇高剪切式、低温膜分散微结构式等;后者以常温连续喷雾碳化法和高温高浓非冷冻法碳化工艺为代表,一般碳化温度不进行控制,可在30~75℃,产品晶型与粒度通过不同模板剂进行控制。

目前国内外采用最多的工艺及设备还是低温低浓间歇鼓泡式碳化法或搅拌式碳化法,中国还有常温低浓喷雾连续碳化法、低温低浓间歇式超重力碳化法,这些工艺均需要冷冻机将进料石灰乳冷却到25℃以下,能耗较高,采用传统电制冷工艺制冷时,单位产品供冷耗电量为120~150kW·h/t,占整个生产工艺单位产品耗电量的20%左右。为了节约能耗,近几年非冷冻碳化工艺正逐渐得到应用推广。

对于低温碳化工序,节能的措施一是改进碳化工序,降低冷冻降温和表面处理工序浆液升温能耗,二是考虑用低品位的余热制冷替代高品位的电制冷方式。

(4)过滤与干燥工序

经过碳化合成的浆液先经过表面改性工艺,再经过压滤脱水过滤后进入干燥工序。纳米级碳酸钙浆液经过机械脱水后的滤饼往往含水率达30%~55%,进行干燥后最终粉体含水在0.2%以下。选择适宜过滤设备,可以降低滤饼含水率,继而降低干燥能耗。过滤设备中上悬式离心机、板框压滤机使用最广,干燥设备则以带式干燥机、盘式干燥机、管束干燥机、滚筒干燥机等居多,且多采用热风干燥形式,需配置热风炉。机械脱水主要消耗电能,而热风干燥的热风炉多以燃煤、燃油或燃气为燃料。

如果以燃煤为燃料,热风干燥燃料用量每吨产品需要消耗0.11~0.15t煤,约占整个工艺燃料用量的一半,提高热风炉能效,回收烟气余热,可以起到明显的节能降耗作用;还可通过开发其他干燥工艺如真空脱水干燥等或者更高效的脱水及干燥设备及工艺降低干燥能耗。

此外,干燥机的排气实际上是含碳酸钙粉尘的水蒸气与空气混合潮气,一般采用湿气水膜收尘器或旋风除尘器回收碳酸钙,如果结合冷凝热回收技术,可以将该部分余热用于预热表面处理前的浆液。

2、碳化法纳米碳酸钙生产的余热资源梯级利用方案

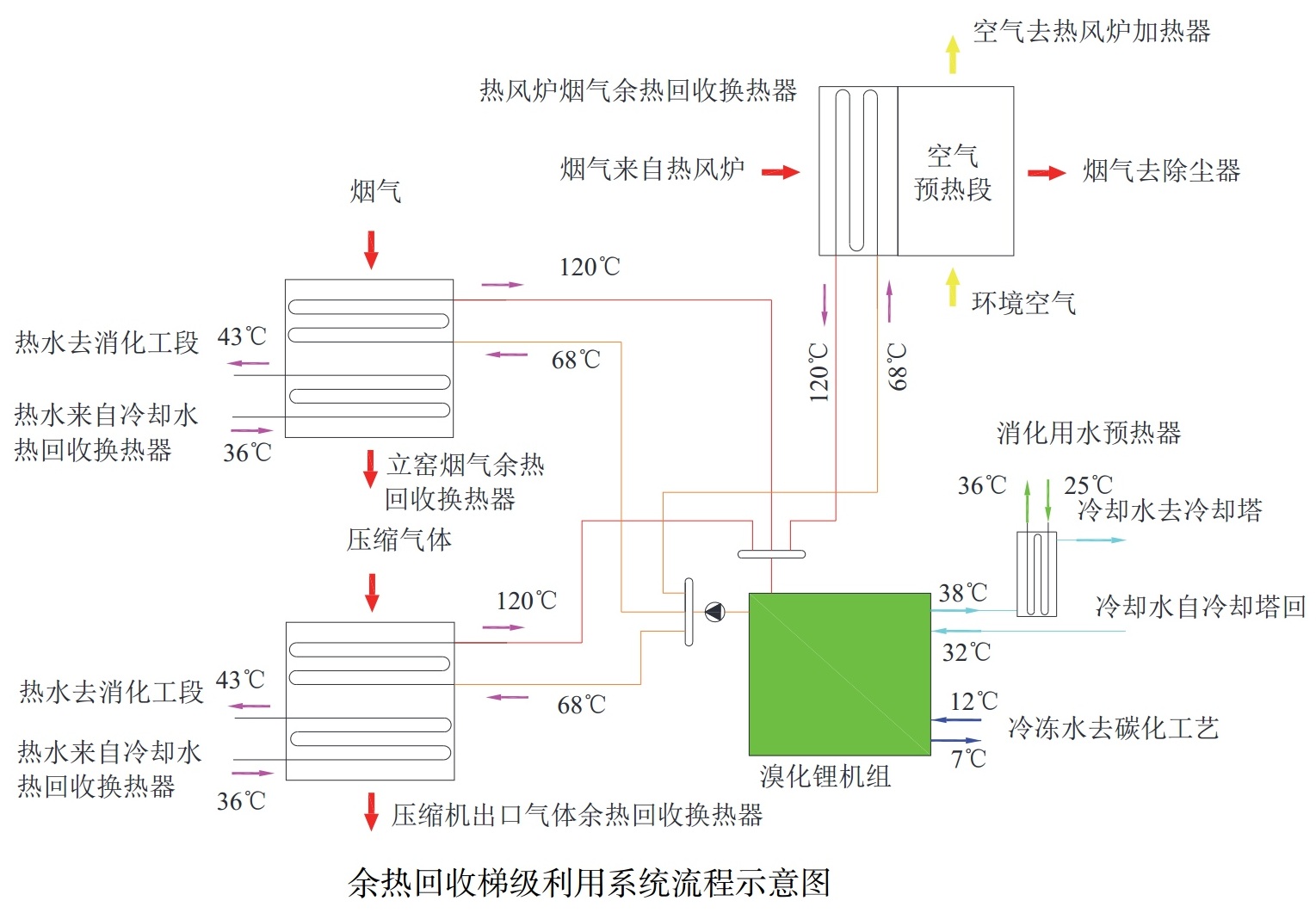

余热资源优化利用原则及改造方案余热资源优化和梯级利用遵循以下原则:将中高温余热用于余热制冷替代电制冷,将低温余热用于预热消化用水和表面处理工序前的浆液。基于以上原则进行如下余热回收及梯级利用改造:

(1)将来自立窑烟气的125℃以上部分较高品质的余热、压缩机出口125℃以上部分的压缩窑气余热和热风炉出口烟气的125℃以上部分较高品质的余热分别用气水换热器进行余热回收,产生三股120℃的热水汇入双效型溴化锂制冷机组热水入口联箱,作为驱动热源,释放热量后降至68℃,再由循环泵输送至上述两个换热器单元,形成热水闭环;产生的冷冻水用于低温碳化工艺;由于碳化工艺需要的冷冻水温度可比普通空调供冷温度高一些,可采用大温差供冷机组,制冷机组运行能效可以更高一些;

(2)将释放高位热的立窑出口烟气、压缩窑气的低位余热进一步用来预热消化用水(气体温度降至55℃左右),可以将消化用水温度提高7~8℃;

(3)热风炉出口烟气释放高位热量后,温度降至160℃左右,再进入暖风器预热空气,可以将干燥用热风从常温升高至80℃,同时烟气温度降至110℃左右后排放;干燥用空气从常温升高至80℃后进入热风炉出口的空气加热器,升温至420~450℃后进入烘干设备;

(4)来自碳化工艺的浆液先经过溴化锂冷却系统的热回收换热器,可以将消化用水从常温25℃左右预热到36℃,分别进入立窑出口余热回收换热器二段和压缩窑气余热回收换热器二段进行再热后,温度升至43℃再进表面处理工艺;

(5)热风干燥器出来的潮气先经过冷凝式换热器释放凝结热后再进入水膜除尘系统,潮气冷凝热用于预热表面处理前的浆液(可以将浆液温度提高35℃左右),这一改造的另一个好处是可以降低水膜除尘器的用水消耗(通过回收凝结水和降低潮气进入水膜除尘器的温度),起到节水作用。

来源:涂爱民,王飞扬,莫逊,等.碳化法纳米碳酸钙生产过程的余热利用与节能增效[J].新能源进展,2019,7(06):542-547.

更多精彩!欢迎扫描下方二维码关注中国粉体技术网官方微信(粉体技术网)

|