1、干法制粉技术

干法制粉,在喷雾干燥应用之前,一直是陶瓷墙地砖粉料制备的重要方法,最为普遍的就是轮碾加湿造粒。但是在湿法球磨喷雾干燥工艺诞生之后, 由于湿法工艺制备的粉料在颗粒形状、流动性、颗粒级配控制等使用性能方面的优越性, 湿法工艺几乎统治了整个陶瓷墙地砖生产的粉料制备。但是,人们一直没有放弃对于干法制粉的研究与应用, 目前国内外在干法制粉技术方面已取得了显著的成效。干法制粉的实施与工业化应用,不仅仅是陶瓷原料加工工艺的重大突破, 而且对于节能减排具有重大而深远的意义。

1.1 陶瓷行业干法制粉技术的历程与现状

现在陶瓷企业在陶瓷墙地砖压型粉料的制备上采用的通常是喷雾干燥湿法制粉工艺技术, 而这也就造成陶瓷企业生产现场粉尘多、喷雾干燥塔能耗高、用水量大的现状。近二三十年间,人们开始开发研究陶瓷墙地砖干法制粉工艺技术。国外比较有代表性的公司有意大利L.B公司、M.S 公司、GMV 公司, 德国的Eirich 公司, 英国的Atotor 公司。国内也一直有企业在尝试,但一直没有比较成功的案例。

2013 年10 月12 日,由山东义科节能科技有限公司完成的" 陶瓷干法制粉工艺及装备"通过山东省省级科技成果鉴定。项目研制了立式磨机制粉、干法增湿造粒、混合造粒优化一体机、窑炉烟气余热干燥等关键陶瓷干法制粉工艺及装备。鉴定总体技术达到国际先进水平。2014 年6 月21 日,中国建筑材料联合会组织了“陶瓷粉料高效节能干法制备技术及成套设备” 科技成果鉴定会。该项目由佛山溶洲建筑陶瓷二厂有限公司、华南理工大学、合肥水泥研究院、佛山绿岛环保科技有限公司共同研发完成。该项目是佛山产学研合作重大科技成果,拥有十余项专利。与会专家一致认为,该成果综合技术水平达到了国际先进水平。

2014 年8 月23 日,随着淄博金卡公司首批利用干法制粉核心专利技术生产的高档瓷砖的出窑, 宣告了国内首条干法制粉生产线成功投产。这条生产线采用了义科自主研发的EDP 干法制粉系统,原料处理采用先进的自动化电脑配料,粉料的研磨是用立式磨机,研磨方式发生了根本性的改变,大大提高了磨粉的效率。另外,此生产线采用多层震动硫化床进行粉料干燥,热源是利用窑炉的余热,不需要消耗额外的燃料,从而降低了制粉成本。在造粒方面,此条生产线采用了“分层振动流化干燥机”、“陶瓷墙地砖干法造粒及颗粒优化一体机”、“陶瓷粉料颗粒优化机”及“优化飞刀组”等义科公司自主研发的专利设备,使得粉料的混合、造粒及颗粒优化一次性完成,粉料合格率达到95%以上。

1.2 干法制粉新工艺技术

与传统湿法制粉工艺相比,干法制粉工艺简单连续,减少了湿法工艺的磨浆、沉淀和喷雾干燥环节,直接省掉了球磨机和喷雾塔设备,在同等产量的情况下,干法制粉工艺所需的设备投入比较小,厂房占地面积也相对较小,生产效率高。除此之外,干法制粉工艺最大的优势在于节能减排和节省成本方面。相比之下,干法制粉工艺生产效率高, 整个粉料的生产过程可以做到全过程封闭自动化系统,只用电,不用任何燃料,能做到零废气、零粉尘、零污水排放,同时还能省掉大量的劳动力成本,综合能耗可以减少45%以上。

干法制粉所制粉料为实心颗粒, 密度较大,如果配置合适的压制成形工艺,可以提高砖坯强度,有利于减少坯体的变形、起层、粘模等缺陷。义科节能推出的陶瓷干法制粉新工艺, 是对延续数十年传统陶瓷湿法制粉工艺的革命性升级和改造(包括水、电、煤、人工等)。

其主要创新点在于:

一是在原料粉碎和配料系统方面,由立式磨机代替传统的球磨机,研磨、干燥、风选一次完成,占地少、效率高、节能30%左右。

二是采用电脑自动化配料,使得配料更精准,使后续的生产更稳定。而在干法造粒、优化及干燥系统方面,义科节能的专利产品混合造粒优化一体机一次完成混合, 增湿造粒及颗粒优化,使生产工艺大大简化,效率也更高,也更容易控制;将传统湿法工艺中燃烧成本彻底革除,大大减少了对环境的污染;采用多层震动流化床干燥器,干燥效率提高一倍以上,可以全部使用窑炉的烟气余热,更加节能。以日产300 t 粉料为例,全年综合节约成本超过750万,节水超3 万t。以日产10000 m2 抛光砖的生产线为例,综合节约成本比例超过60%, 每年干法比湿法综合成本节约700~800 万元左右。

1.3 干法制粉的特性

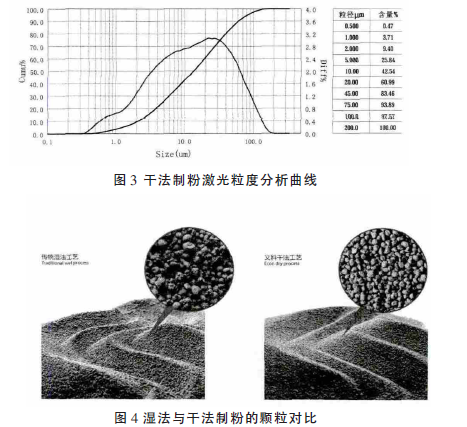

从图3 中可以看到,10 微米以下的颗粒占42.54%, 立磨时合格粒度的粉料会及时转移。所以立磨一般不存在过粉磨现象,这也是它节能、高效的地方。图4 是造粒以后颗粒的形貌,放大倍数为200 倍。颗粒球形度高,流动性好。表1 是300 mm×600 mm 地砖干法与湿法数据的对比,从表中可以看出,干法制粉的堆积密度较高,湿法的一般1 g/cm3 左右,干法一般比湿法高15%~20%。而压缩比干法制粉是1.85, 湿法制粉为2.15, 干法明显比湿法小。对生坯强度来说,在同样压力的情况下,干法制粉生坯强度比湿法提高约50%。在满足要求的情况下,可以把黏土的用量减少。干燥以后的干坯强度接近,烧成以后的烧成强度也接近。在同样的情况下, 干法的收缩率减少50%左右,吸水率基本上减少一半。

2 连续球磨技术

2.1 组合式连续球磨机的节能原理

组合式连续球磨机是一种新型球磨机, 它的结构包括筒体、传动装置、原料和研磨体的进出料装置、自动检测和自动控制系统等组成。工作时由电机,减速机和皮带轮组成的驱动系统通过皮带带动, 有皮带槽的筒体作旋转运动。原料和水在进料装置驱动下通过进料端空心轴进入筒体内。在筒体带动下,装有一半多的原料、水和球石作相互冲击,旋转运动。原料在球石的强力冲击下,迅速得到研磨。原料经过一个多小时的强力研磨,经第三个筒体的出料口流出,完成整个原料的球磨过程。

传统球磨机是封闭式的研磨,原料、水和球石装满整球才能运转,研磨效果差。而组合式连续球磨机是开放式的,只装有一半多,原料、水和球石,球石上下落差大,对原料冲击势能大, 球石被带到高处直接冲击原料而产生很好的研磨效果, 研磨好的原料可以马上从第三节筒体流走,不会产生过磨现象。连续球磨机对每一节球体的转速可根据其内部原料粒度不同采用最佳运行速度, 提高了生产效率。而且其自动化程度高,可实现无人操作和远程控制。并且泥浆温度高、流动性好。传统球磨的泥浆含水率在33%~34%, 而连续球磨的泥浆含水率可降到32%。这对喷雾干燥节能有很大的效果,每降低2%的含水率,可节约煤2 kg 左右。

2.2连续球磨机的优势

连续球磨的优势主要有以下几方面:

首先,节电明显。每吨干粉,因每个陶瓷厂的配方、原料不一样,大概可节省10%~15%的电。

其次,球磨筒体内装的球石、水和原料不超过球体的中心位置。三联体的连续球磨机每一节承担不同的研磨任务。第一节进行粗磨,当它研磨到一定程度,进入第二节进行中磨,然后进入第三节进行精磨。不会像间歇球磨机那样,已经磨细达标的要与粗颗粒同磨。可连续进料和出料,减少大量装料和出料的时间。

第三,达到细度的先流走,没有达到标准的,继续研磨。

第四,连续球的球体带有标准的皮带槽,用标准的三角带,带动筒体运动。而间歇球用三角带传动没有皮带槽的光筒体。

第五,其他优势。节能降耗显著,相比间歇球可节能20%以上。产能高,质量稳定,占地面积小,基础投资少,

采用模块化设计, 根据原料特点, 可灵活调整模块的配置,两联体、三联体、四联体等。

3 展望

(1) 连续球磨机由于能够显著降低原料制备的能耗、大幅度降低生产成本,而且由于泥浆性能稳定、使产品质量和成品率得到提高,还具有便于生产管理、实现自动配料和连续化生产、生产周期大大缩短、节省占地面积、极大地提高了劳动生产率等优势。

(2) 随着环保标准的推出和实施, 以及在清洁生产、节能减排政策的压力下, 原料制备环节对环境的影响促使企业不断改进技术, 而干法制粉工艺由于其生产效率高、全过程封闭自动化、除了电之外不用任何燃料,能做到零废气、零粉尘、零污水排放,同时还能节省大量劳动力成本的优势,未来,干法制粉工艺必将成为陶瓷行业原料制备的首选技术之一。

►欢迎进入【粉体论坛】

|