|

| |

| 陶瓷原料粉体制备新技术及未来趋势展望(一) |

| 来源:中国粉体技术网 更新时间:2015-06-05 10:41:29 浏览次数: |

|

| |

(中国粉体技术网/班建伟)我国是世界陶瓷生产的第一大国, 在陶瓷生产的过程中,原料加工所消耗的能源占了很大的比例,同时原料加工技术也决定着陶瓷产品的质量。球磨设备是陶瓷厂的主要机械设备之一, 它的电耗占陶瓷厂总电耗的30%左右。因此如何提高球磨机的效率、降低能耗、减少生产成本, 对企业的发展至关重要。

随着陶瓷行业的迅速发展,在瓷砖产品的推陈出新之余,陶瓷机械设备企业、原料化工企业倒逼升级进步的迫切感愈发强烈。只有原料制备技术的不断革新, 才能推动陶瓷行业向高新技术产业发展。

目前陶瓷行业的粉磨装备主要是球磨机。球磨机是最早出现且应用最为普遍的粉磨设备, 国内建筑卫生陶瓷行业球磨制浆生产工序主要使用铝球石或天然鹅卵石作为球磨机球磨介质,与投磨原料按比例进行一次研磨,存在球磨机运行效率低、时间长、产量低、电耗高和球石损耗大等缺点,增加了生产经营成本,进而影响行业的进一步发展。

国内外对提高球磨机研磨效率和节能做了大量的工作,研究结果表明,球磨机的机械效率仅为2%~5%。球磨机虽然已经过多年的不断改进、发展,并且已经开发出大型球磨机和连续球磨机,但总体看来,从机械结构方面提升球磨机的机械效能几乎已经达到了技术的极限。

1 陶瓷行业原料制备技术现状

多年来, 我国陶瓷生产企业的原料制备普遍存在工艺流程落后,装备几十年不变,能源利用率低,能耗巨大这一严峻而现实的问题。特别是陶瓷原料的制备一直采用间隙式球磨工艺,几十年沿用至今几乎没有改变,该工艺最大优点是能够确保陶瓷原料的配比在球磨前后不会发生变化,物料混合得非常均匀,正由于间隙式球磨机具有这一优点, 在陶瓷行业原料的粉磨工序中占据了不可动摇的地位。然而这一球磨工艺的最大缺点是,物料在粉磨过程中不可避免地会出现“过度粉碎”现象,使粉碎机生产能力降低,单位功耗增加。而国外早已经开始采用连续式球磨机,连续式球磨机具有显著的节能效果,但该技术国内却一直没有推广开来。一个主要的问题是国内陶瓷原料难以达到标准化,且原料的种类繁多,水份差异较大,无法实现自动给料和配料。

球磨机是目前陶瓷行业原材料加工环节中最常用的物料粉磨设备,具有粉碎比大,结构坚固,单机产量高和气密性好等优点,但球磨机球磨工艺相对落后,球磨时间长、能耗物耗大。多年来,陶业人对球磨效率的研究从未停止,渐渐总结出了影响球磨效率的因素,包括: 磨机转速、填料系数、研磨介质、料球水的比例、解胶剂、加料方法、入料粒度等。

在陶瓷行业节能呼声愈来愈高的今天, 针对陶瓷行业原材料加工环节中单一的球磨工艺球磨时间长、能耗物耗大的现状,采用先进的粉磨设备,研究、制造出适合我国陶瓷原料配方工艺与陶瓷生产技术的粉磨设备,已成为行业亟需解决的重要问题。这几年,一直没有什么变化的原料加工工艺和加工设备受到了一些企业的重视,经过多年的研究和实践,有了新的变化和新的思路,针对中国的陶瓷原料的现实, 寻找到可以操作的工艺路线和新型的粉磨设备,并取得了一定的成效。

2 陶瓷原料制备新技术

近年来,为了适应陶瓷行业发展的需求,陶瓷行业原料与制备企业不断地探讨,针对陶瓷生产与应用的现状,研发出一系列新型、高效、节能的陶瓷原料专用设备,用于解决传统陶瓷生产工艺流程中球磨环节能耗巨大,耗量成本高的缺点, 在原材料的快磨系统, 连续球磨新技术、干法制粉等方面取得了很大的成功。

2.1 神工快磨系统

佛山市博晖机电有限公司研发的神工快磨系统采用“快磨机”与“球磨机”相组合的二段粉磨流程,有效地避免了物料在球磨机的初始粉碎阶段所消耗的大量的能量,降低了球磨机的能耗,同时还可以极大地缩短物料的整个球磨过程所耗费的时间, 从而达到了在原料制备阶段的节能。

神工快磨节能原理分析

所谓“神工快磨”,其实是立式磨的一种改革。其粉磨机理属于“料床粉磨”,或称之为“料床挤压粉磨”,优点是有用功多、机械效率高。神工磨与球磨机在陶瓷原料粉磨中的联合应用,是针对当前陶企普遍使用的陶瓷原料(砂石料和泥料)用“传统单一球磨”的加工工艺进行的一种陶瓷原料加工工艺的创新。

先对粒径较大的砂石料进行粗破碎,使物料成粉片状,达到非常微小的细度( ≤10 目筛),部分细小颗粒以片条状存在,研磨过程挤压内部也产生了裂纹, 这样的物料进入球磨更容易研磨; 然后经过处理的碎砂石料与别的泥类料按一定的配比配好料再入球磨机, 然后由球磨机内的3 种不同尺寸的球石进行研磨, 由于物料粒径都很小, 在球磨机中物料可以直接进入细磨阶段,然后经过8 h 左右的球磨过程,最后得到泥浆状的陶瓷物料。此工艺大大降低了球磨机能耗、缩短了球磨时间,,从而达到了在原料制备阶段的节能。

神工快磨工艺节能的主要原因:

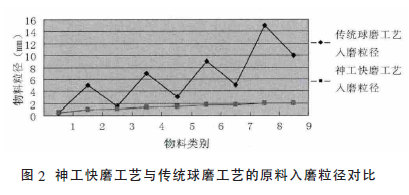

(1) 神工快磨工艺的入球(硬质) 物料粒径在2 mm(10 目)以下,物料间粒径差异很小;传统球磨工艺的入球物料粒径在15 mm 以下,且物料间粒径差异很大。

(2) 神工快磨破碎后, 物料的矿物结构出现微裂,易于球磨机研磨加工。

(3) 神工快磨工艺改变了球磨机球石级配,增加球石与物料的接触面,提高研磨效率。

传统球磨研磨最长时间为16 h, 而神工快磨由于入磨粒径是一致的,这样可以减少过磨缩短球磨时间。如南庄新明珠陶瓷有限公司,从14 h 变为8 h,综合耗电从38 kW·h降到26 kW·h。高明贝斯特,从14 h 降为8 h,有时候能降到7 小时,耗电是从43 到29.8 kW·h。湖南兆邦陶瓷有限公司,从原来的22 h 降到14 h,耗电是从39 kW·h 降到27.9 kW·h。

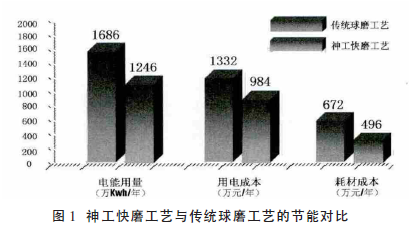

传统球磨工艺与神工快磨工艺在节能方面比较如下:

(1) 神工快磨节约的成本:约520 万元/年;

(2) 神工运行每天产量: 1000 t,每吨电耗7.6 kW·h,磨辊磨耗约2.9 元/t ;

(3) 神工破碎料占磨球配方料的62%; 球磨每天可以处理1600 t 配方料,每年以300 天计算;

(4) 神工快磨新工艺,球磨单位电耗约21.18kW/t,单位电费以0.79 元/kW·h 计算,球石磨耗约7.5 元/t,球衬磨耗约1.4 元/t;

(5) 传统工艺,球磨单位电耗约35.12 kW/t,球石磨耗约12 元/t,球衬磨耗约2 元/t;

(6) 传统工艺每天需要40 台球磨机(40 t 球)加工,神工快磨工艺由于球磨时间缩短至8 h, 即只需要20 台球磨机;从而神工快磨工艺可以节省20 台球磨机,即节省600 万元。

2.2 神工快磨与传统球磨工艺比较

新的球磨工艺相对于传统球磨工艺有两大突破之处:其一,将粗细不同的大粒径的砂石料用立磨破碎成均匀的小粒径物料( ≤10 目筛),此过程相当于球磨机里面的粗磨阶段, 但是立磨所用的能耗大大低于球磨机的粗磨能耗;

其二,优化球磨机球石级配,由于新工艺入磨物料粒径都很小, 可以直接进入细磨阶段, 不需要大粒径的(如: D50 /D60 /D70 )球石来粗磨,因而可以增加小粒径球石(如: D20 /D30 /D40 )特别是增加D20球石的用量,以增加球石与物料的接触,提高研磨效率。传统球磨工艺中球石级配( D30﹕D40﹕D50﹕D60﹕D70 )在整个球磨阶段(粗磨与细磨)是不变的, 在粗磨阶段主要是用到了D70 /D60 /D50等级配的球石,而细磨阶段主要是用到了D30/D40等级配的球石,球石级配中的不充分利用会极大的影响球磨效率, 增加球磨时间球磨能耗。神工快磨工艺与传统球磨工艺的节能对比如图1 所示。神工快磨工艺与传统球磨工艺的原料入磨粒径对比如图2 所示。

►欢迎进入【粉体论坛】

|

|

|

| |

|

| |

|

|

|

|

|

|