|

| |

| 研磨分散纳米粉体关键设备的研发与产业化 |

| 来源:中国粉体技术网 更新时间:2015-05-07 11:07:49 浏览次数: |

|

| |

(中国粉体技术网/班建伟)最近十几年来卧式砂磨机得到了迅速地发展,在冶金、矿业、非金属矿物材料、化工、陶瓷和新材料领域广泛地应用。超细卧式砂磨机是一种高效节能的超细湿法粉碎设备.随着卧式砂磨机设备的超大型化和技术的不断完善。卧式砂磨机将在金属矿山再磨或细磨作业中越来越普遍应用。

不论是传统产业提升研磨效率求快或是高科技产业纳米化材料求细需求,大批量工业化生产、耐高温、强酸、耐磨、无污染控制都同样重要。所以细﹑快﹑大、更少污染已成为新一代分散研磨技术最重要之课题。纳米砂磨机主要用于“三超”物料(超细,超硬,超纯)的加工,例如化纤新材料、钛白生产、先进陶瓷、生物工程、细胞及疫苗制备、军工等领域。

本文将针对纳米级研磨的现况及产业化发展﹑纳米级分散研磨技术的原理﹑纳米级研磨机的构造﹑现有设备的来源﹑应用实例及注意事项﹑结论及建议等六大主题加以探讨。

1 纳米级分散研磨技术的现况与发展

随着 3C 产品之轻、薄、短小化及纳米材料应用之白热化,如何将超微细研磨技术应用于纳米材料之制作及分散研磨已成为当下重要课题。一般想得到纳米粉体有2 个方法。一个为化学方法由下而上之制造方法(bottom up),如化学沈淀法,溶胶凝胶法(sol-gel),另一种方法则为物理方法,将粉体粒子由大变小(top down),如机械球磨法、化学法、物理法等。

到目前为止,化学法或Bottom up 之纳米粉体制造方法大部分在学术界被研究且已有丰硕的成果,可以得到数纳米粉体。唯其制造成本有时相当高,且不易放大(scale up), 同时所得到粒径分布亦较大。所以到目前为止,企业界仍以物理机械研磨(top down)方法以得到纳米级粉体为主。Top down 方法较易得到粒径分布较小纳米粉体,同时生产成本相对较低,参数容易控制,将研发实验机台所得到参数放大(scale up)到量产机台。唯Top down 方法目前只能研磨到30 nm,但已能满足业界需求。

1.1 干法研磨(Dry); 湿法研磨(Wet grinding).

对纳米粉体制造厂而言,当然希望以干法研磨方法来得到最终纳米粉体。但若以机械研磨方式研磨粉体时,在研磨过程中,粉体温度将因大量能量导入而急速上升,且当颗粒微细化后,如何避免防爆问题产生等均是研磨机难以掌控的。所以一般而言,干法研磨的粒径只能研磨到5-8μm。如果要得到5μm以下粒径,就建议必须使用湿法式研磨。

所谓湿法研磨即先将纳米粉体与适当溶剂混和,调制成适当材料。为了避免于研磨过程中发生粉体凝聚现象,所以需加入适当分散剂或助剂当助磨剂。若读者希望最后纳米级成品为粉体而非浆料,则需考量到如何先将浆料中之大颗粒粒子过滤及如何将过滤后之浆料干燥以得到纳米级之粉体。所以,当读者以湿法研磨方式得到纳米级粉体时,如何选择适当的溶剂﹑助剂﹑过滤方法及干燥方法将影响到是否能成功地得到纳米级粉体关键技术。

1.2 研磨(Grinding)、分散(Dispersing)

顾名思义,研磨定义即是利用剪切力(shear force)﹑摩擦力或冲力(impactforce)将粉体由大颗粒研磨成小颗粒。分散定义为使纳米粉体被其所添加溶剂﹑助剂﹑分散剂、树脂等包覆住,以便达到颗粒完全被分离(separating)﹑润湿(wetting)﹑分布(distributing)均匀及稳定(stabilization)目的。在做纳米粉体分散或研磨时,因为粉体尺度由大变小的过程中,凡得瓦尔力及布朗运动现象逐渐明显且重要。所以,如何选择适当助剂以避免粉体再次凝聚及如何选择适当的研磨机来控制研磨浆料温度以降低或避免布朗运动影响,将成为湿法研磨分散方法能否成功地得到纳米级粉体研磨及分散关键技术。

2 非金属矿粉体之分散研磨原理

以机械方法的湿法研磨方式是得到纳米级粉体最有效率且最合乎经济效益方法。本文将针对湿法式研磨及分散方法之原理及制程做一深入探讨。为了方便说明以下图片为例做一介绍。

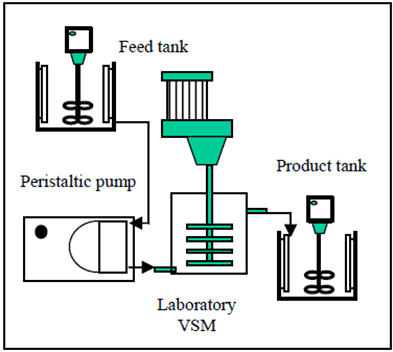

马达利用齿轮箱传动搅拌转子将动力由锆球运动产生剪切力(shear force),浆料因Pump 推力至研磨室移动过程中与磨球因相对运动所产生剪切力而产生分散研磨效果。其粒径小于研磨室内分离磨球与浆料之动态大流量分离器滤网间隙大小时,浆料将被离心力挤出至出料桶槽以便得到分散研磨效果。上述过程为研磨1 个pass,若尚未达到粒径要求,则可以重复上述动作,通常大家称之为进行循环研磨,直到粒径达到要求为止。

图(一)传统立式搅拌磨研磨工艺流程

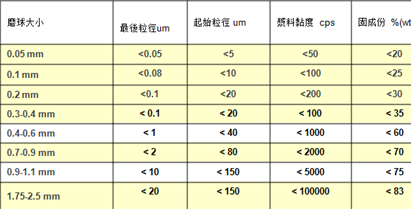

本系统能否成功地达到研磨或分散目的,主要靠研磨介质(即锆球)大小及材质之选择是否得当。以笔者曾规划及实际试车数百厂经验,所选择之磨球需为1.0.-1.8mm。同时,为了让那么小的磨球能够在研磨过程中不受浆料于X 轴方向移动之推力影响而向前堵在滤网附近而导致研磨室因压力太高因而停机,其搅拌转子线速度需超过16m/sec 以上。同时,浆料粘度控制调整到1000 cps 以下,以便让磨球运动不受浆料粘度影响。同时,浆料的固体成分(solid content by weight)也需控制在65%以下,以防止研磨过程中因粉体比表面积之增加而导致粘度上升而无法继续使用小磨球。当然,为了避1.0mm以下的磨球从动态分离器流出研磨室或卡在滤网上,所以滤网间隙需调整到0.8mm左右。

上述之关系可以整理成下列表(一)所示。

超大型砂磨机各种不同大小磨球之选择参考法则:

(1) 先决定所欲研磨之最后粒径需求(target fineness)。

(2) 将浆料粘度(viscosity)﹑固含量﹑研磨前细度(start fineness)、(最终要求细度)Target之粒径做准备并满足表(一)需求。

(3) 预搅拌或前处理系统搅拌转子转速需为高线速度 (High speed) 设计。建议切线速度为10-23 m/sec 以避免浆料沈淀或不均匀问题产生。

2)超大型卧式砂磨机部份

为了快速达到研磨粒径要求且使研磨机可以正常地运转,所需控制之法则及参数如下:

(1) 依照所需粒径要求选择适当的磨球。例如,若需达到超细粉体要求且避免磨球损耗,需选择钇稳氧化锆磨球,莫氏硬度越大越好,磨球表面需为真圆,没有孔隙,磨球大小为1.2-1.8mm。磨球选择适当与否将会决定能否成功地研磨到所欲达到粒径要求。

(2) 依据磨球大小及浆料黏滞性调整适当的搅拌转子转速。一般冶金、矿业、非金属矿物材料、化工、陶瓷和新材料超细粉体研磨,转速需达13.5-23 m/sec 以上。

(3) 控制研磨浆料温度。一般浆料之研磨温度需控制在90℃以下。影响到浆料温度之主要参数为控制转子转速﹑磨球充填率﹑研磨桶热交换面积大小﹑冷却水条件及流量。

(4) 依据磨球大小选择适当动态分离系统间隙。一般间隙为磨球直径之1/2~1/3。

(5) 调整进料泵的转速。在研磨桶可以接受压力范围内,进料泵的转速越大越好,一般选择 HP 工业级软管泵。

如此,可以于同一研磨时间内增加浆料经过研磨机研磨次数以得到较窄粒径分布。

(6) 记录研磨机所需消耗之电能kW 值。

(7) 取样时,记录每个样品之比能量(specific energy)值,并于分析该粒径大小后, 将比能量与平均粒径关系做出,以利将来Scale up 用。

(8) 达到所需比能量值时即可停机。此时,原则上已达到所需研磨分散平均粒径要求了。

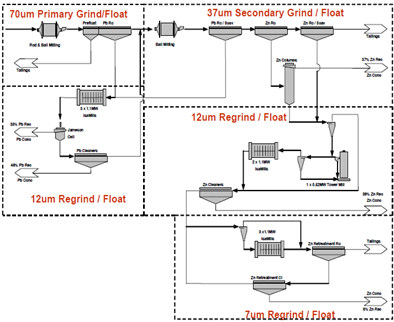

3、展望市场,设备超大型是必经之路且需加快

在金属矿山中,部分铁矿需磨至一400目大于95%或更高才能单体解离,精矿品位大于65%,需要大处理量、窄粒级超细搅拌球磨机。金银矿、钼矿、铜矿、镍矿、铅锌矿也需要磨至一400目大于90%或更高才能单体解离,需要具有细磨和擦洗作用的大型搅拌球磨机。

由于造纸行业发展迅速,将带动CaCO3需求量增长,势必带动大型现代化造纸钙生产基地的建立和完善。现在如太阳纸业集团高旭公司、晨呜纸业集团、岳阳林纸集团纷纷建立大型造纸钙卫星生产基地,至少年产5~10万t/a以上。中铝拟向西芒杜铁矿投资22亿美元;广西南国铜业有限责任公司年产15万吨铜冶炼项目环境影响报告书得到了国家环境保护部正式批复;驰宏锌锗公告称,公司全资子公司呼伦贝尔驰宏矿业有限公司(下称“呼伦贝尔公司”)14万吨锌/年、6万吨铅/年冶炼项目实际投资超出计划14.2305亿元。为进一步保障项目建设资金的连续性,呼伦贝尔公司拟将总投资由原来的33.9874亿增加到48.2179亿元;国有企业中国有色矿业集团有限公司旗下子公司计划通过非公开发行A股股票筹资至多人民币17.9亿元(合2.92亿美元),部分所筹资金将用于在广东省建立一个稀土工厂。这可能意味着中国再次对这种具有战略意义的矿产提起重视。

高岭土、膨润土、云母等非金属矿业也将向大型化、现代化生产发展,例如国内的中国高岭土公司、广西北海高岭土公司、广东茂名高岭土公司和山西金洋高岭土公司等也将步人大型化、自动化大生产。

工业矿物粉体的制备,且价格相对低廉,因此需要处理量大的加工设备。研制产品粒度细且分布均匀、处理量大的大型超细搅拌磨机对于工业矿物粉体的深加工是当务之急。在能源工业中,例如煤直接液化项目中催化剂制备技术,就需要大型超细搅拌磨机制备亚微米级

黄铁矿油浆。

因此,不管非金属行业,还是金属行业或者能源行业,迫切需要一种高效、实用、能耗省且价格适中的大处理量、窄粒级超细超大型卧式砂磨机。

球磨机磨矿,因普通卧式球磨机磨矿效率低、产品粒度达不到要求、矿物没有达到单体解离,所以铁品位只能在53~55%之间。超大型卧式砂磨机是金银矿、钼矿、铜矿、镍矿、铅锌矿、铁矿再磨或细磨最具有发展前景、能量利用率高、产品粒度细的一种细磨设备,另外,由于该设备结构简单、操作维护方便,从而被广泛应用于黄金矿、有色金属矿、金属矿和磁性材料等工业生产中。

4、结论与建议

由上述可以得知”大流量﹑小磨球”为纳米级粉体研磨主要依循法则。 若欲满足细﹑快﹑更少污染﹑”纳米级粉体研磨要求,需满足下列条件:

1) 先认清研磨材料之特性要求。

2) 根据材料特性要求找到适当研磨机。

3) 搭配适当配套设备,如冰水机﹑压缩空气机、预搅拌机及移动物料桶等。

4) 找到合适产品的助剂。

5) 与上﹑下游有完善的沟通,以便调整最佳配方与研磨条件,提高纳米粉体相容性。

|

|

|

| |

|

| |

|

|

|

|

|

|