冶金固体废弃物中绝大多数为钢铁工业废弃物。据统计,2014 年我国粗钢产量达到8. 26 亿t,占世界粗钢总产量的50. 21%,同时产生冶金渣达2亿t 以上。其中高炉渣、钢渣、化铁炉渣、尘泥、电厂粉煤灰、铁合金渣产生量分别约为7557、3819、60、1765、494、90 万t,其利用率分别约为76. 7%、22%、65%、98. 5%、59%、20%。

《“十一五”资源综合利用指导意见》中提出到2010 年工业固体废物综合利用率要达到60%,其中冶金渣达到86%,目前综合利用率较低。未得到利用的冶金固体废物长期堆放未及时处理,会造成其逐渐失去活性再处理难度大,也会造成大量占用土地形成环境污染问题,严重时会导致土壤、水重金属污染等问题。冶金固废资源化处理和综合利用主要是指从冶金渣中磁选出铁等有用金属,并将尾料大量用于循环再生产,避免固废资源的浪费和对环境的污染。

1 冶金固废的种类及成分

冶金过程中,会产生大量的、来源不同的冶金固废。如在炼铁、炼钢、轧钢过程中会产生诸如钢渣、铁渣、氧化铁渣等废渣,除尘工序中产生除尘灰、尘泥、沥青渣等,冶金固废种类及主要特性见表1。

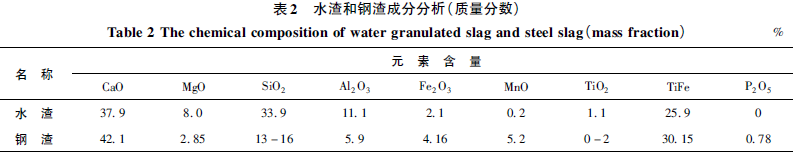

高炉炼铁熔融的矿渣在骤冷时,来不及结晶而形成的玻璃态物质,呈细粒状,熔融的矿渣直接流入水池中冷却的叫水渣。钢渣来源于炼钢转炉,含铁量小于10%以下,钢渣经强制用水冷却,利用磁选加工成一定粒度,钢渣抗压性能好,较耐磨。矿渣、钢渣经磨细后,是水泥的活性混合材料。以马钢的水渣和钢渣为例,矿渣与钢渣的化学成分见表2。

2 冶金固废的利用现状

冶金固废主要包括冶金渣、冶金尘泥以及粉煤灰。

2. 1 冶金渣

冶金渣经历了由最初的直接丢弃处理,到中期的粗放型开发利用处理,到目前的综合回收开放利用处理,冶金渣的回收利用率逐步提升。目前,我国冶金渣综合利用率可以达到约54. 9%,主要应用于建筑行业、建材生产、水泥生产、铺设路面等生产中。

作为冶金渣中最主要组成成分钢渣,其综合开发回收技术主要包括:

(1) 钢渣磁选除铁。粗钢生产中,伴随着约15%产量形成钢渣,而钢渣中8%~10% 左右为废钢。目前,国内各钢厂纷纷采用自磨+ 磁选方式或余热自解热闷处理技术回收废钢。其中,自磨+ 磁选技术主要是利用钢渣的物理特性,采用干式破碎磁选、或湿式球墨磁选技术回收废钢; 余热自解热闷处理技术主要是利用钢渣的化学特性,通过消解其游离的氧化钙、

氧化镁,使其成分稳定,降低废钢的产生量。

(2) 钢渣返烧结。钢渣中富含各种金属非金属( 钙、铁、镁、猛) 的氧化物、残钢以及少量铁酸钙,而其对烧结矿在高炉中反应可起到增强产品强度、降低溶剂消耗、减少碳酸盐分解进而降低燃料消耗的作用。因此,可将钢渣返回到高炉中与烧结矿一起进行再烧结,不但可以充分利用固废钢渣,同时改善产品烧结矿性能,还能在一定程度上降低原料、燃料的消耗,降低产品能耗比。

(3) 钢渣水泥。钢渣水泥是以钢渣为基料,掺合料和石膏为辅料,按一定比例进行混合、球磨后制成。为提高钢渣水泥产品性能,可在掺合料中加入适量的粉煤灰、矿渣、硅酸盐水泥熟料( 不超过总重量的20%) 。用于生产水泥的钢渣必须进行烘干( 含水率不得高于2%) ,目前国内多使用汽车将含水钢渣运输至水泥厂,在热风炉中进行烘干后使用,也有在钢渣原产地直接使用高炉煤气就地进行烘干后再运输至水泥厂使用。

(4) 钢渣、矿渣复合微粉。单独使用矿渣微粉作为混凝土掺合料,虽可以一定程度上提高混凝土的强度,耐久性,但由于矿渣本身碱度较低,大量掺入到混凝土后,会明显降低混凝土中液相的碱度,造成钢筋钝化膜的不稳定性( 当pH < 12. 4 时,钝化膜易被破坏) ,导致混凝土中的钢筋腐蚀,造成工程质量事故。而钢渣中含有水硬性的游离CaO 等矿物质,当与矿渣配比使用时,钢渣水化分离出的碱性Ca( OH)2能激发矿渣的活性,而同时,矿渣可以消除钢渣中游离CaO 的缺陷,改善产品的体积安定性性能。钢渣微粉和矿渣微粉复合时有优势叠加的效果,二者混合使用可以取长补短,性能更加完善,且经济效益更加显著。

(5) 钢渣、矿渣建材制品。钢渣、矿渣建材制品是以钢渣、矿渣为骨料,掺入适量添加剂,以水泥为胶凝剂,采用半干法压制成型,钢厂余热蒸汽养护制成。与传统黏土砖和粉煤灰砖相比,钢渣矿渣混凝土砖具有强度高、耐久性高、节约黏土的优点,但由于其比重较大,因此并不适宜用于实心墙体砌砖。

2. 2 冶金尘泥

钢铁厂冶金尘泥主要包括高炉瓦斯灰( 尘) 、高炉瓦斯泥、炼钢尘泥、除尘灰等。

(1) 高炉尘泥。冶金过程中随高炉煤气运动并被除尘器捕集获得的原料粉尘、燃料粉尘以及高炉内化学反应生成的各种金属蒸气统称为高炉尘泥,其捕集方式主要分为干式捕集和湿式捕集。干式捕集主要是利用干式除尘器进行捕集,得到固体粉状物,称为高炉瓦斯灰; 湿式捕集主要是利用煤气洗涤塔及湿式除尘器进行捕集,得到呈泥浆状尘泥,称为高炉瓦斯泥。高炉尘泥具有Zn、Fe、C 含量高,颗粒粒度小等特征,其中Zn 主要集中在较小颗粒中,Fe、C 主要集中在较大颗粒中。由于高炉尘泥中富含丰富的Zn、Fe、C 等金属非金属物质,国内各钢厂对冶金中产生的高炉尘泥均会进行资源集中回收处理,提取中间产品。

目前,国内一般采用弱磁选铁工艺进行分选,回收尘泥中的铁精矿; 采用浮选工艺回收尘泥中的碳精矿; 采用水力分离工艺回收尘泥中的锌产品、富碳尾泥。

(2) 炼钢尘泥。炼钢尘泥是指在冶金转炉加热铁水、冶炼工序中,高炉中低熔点的金属杂质在高温条件下会发生气化、蒸发,铁水沸腾爆裂溅起,并形成大量微细的金属液体进入空气中,在铁水出炉过程中,炉内空气与外界空气接触发生热交换,空气急速冷却后形成的金属粉尘。据统计,冶金生成过程中,加入到转炉内的各类原料总重量的2% 左右会转变为炼钢尘泥。由于炼钢尘泥主要为金属粉尘,富含丰富的Fe、Ca 等物质,其主要以氧化物形式存在。

目前,国内各钢厂对炼钢尘泥的综合回收利用方式主要有: 将炼钢尘泥与其他干粉及烧结返矿等按比例配料、混合,作为烧结原料继续使用; 由于其富含丰富的Fe,可将炼钢尘泥经金属化球团后,返回到回转窑还原焙烧; 由于其富含丰富的Ca,也可代替生石灰,作为炼钢造渣剂使用,并具有成渣时间短、成渣效果好的优点。

2. 3 粉煤灰

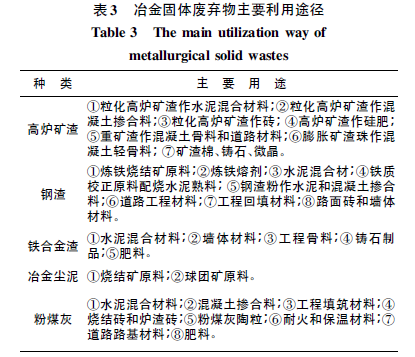

从煤燃烧后的烟气中捕集获得的细灰统称为粉煤灰,其具有粒度细、孔隙度小等优点,目前已在建材业、道路施工、市政施工中得到广泛应用。冶金固体废弃物主要利用途径见表3。

3 冶金渣处理技术

3. 1 钢渣处理技术

由于国内各钢厂冶炼设备、炼钢工艺、钢渣物化性能的多样性、回收利用的多种途径以及企业自身技术实力等实际情况,目前,我国钢渣处理技术呈现出多元化,主要集中体现为: 武钢的热泼技术,京唐钢热闷技术,宝钢的盘泼和滚筒技术,济钢的水淬技术,马钢风淬技术,沙钢的粒化轮技术等。

3. 2 冶金尘泥回收技术

3. 2. 1 从冶金尘泥中回收铁、碳

(1) 单一回收工艺。铁的回收为磁选工艺、重选工艺、反浮选工艺; 碳的回收为浮选工艺。

(2) 联合回收工艺。将2 种或2 种以上的单一回收工艺进行集成,主要包括有: 弱磁选→强磁选工艺; 浮选→重选工艺; 粗磨→弱磁→强磁→反浮选工艺; 重选→反浮选→磁选工艺; 磨矿→磁选→重选→浮选工艺等。

3. 2. 2 从冶金尘泥中回收锌

锌的回收: 物理法( 磁性分离、机械分离) 、湿法化学法( 酸浸、碱浸、焙烧+ 碱浸) 、火法( 熔融还原法、直接还原法) 、联合法。

4 结论

冶金固废处理应从传统的回收选铁、锌等金属、钢渣水泥生产、钢渣矿渣微粉生产、建材制品生产等回收利用行业中,拓展到诸如在复合肥生产等农业活动、钢渣防赤潮等海洋生态保护工程、固废显热发电工程、粉煤灰活化烧结利用工程等新领域、新方向的研究利用。

通过多年的实践,我国钢铁企业在冶金固废的回收利用方面积累了一定的经验,但与国外同行业相比,仍存在诸如高开采、高排放、低回收、产品转化率低、物质闭环流动有缺口等问题。冶金固废的资源化处理应遵循减量化( Reducing) 、再利用( Reusing) 、资源化循环( Recycling) 的3R 原则,即在输入端、过程端、输出端进行控制。为此,应努力打造形成冶金固废再生循环利用的经济模式,在尽可能减少资源投入使用的情况下,最大化地回收利用各个生产过程中产生的中间产物,既可减少对环境的污染,提高资源综合利用率,又可为企业带来一定的经济效益。

►欢迎进入【粉体论坛】

更多精彩!欢迎扫描下方二维码关注中国粉体技术网官方微信(bjyyxtech)

|