(中国粉体技术网/班建伟)近 20 年,我国晶质石墨已探明储量呈增加态势,但大鳞片优质石墨储量减少到不足 500 万t。晶质石墨是一种很重要的非金属矿物材料,具有耐高温、热电导性、抗热震及润滑性等优良特性,广泛应用于冶金、机械、化工、耐火材料、航空航天等领域,是当今高新技术发展必不可少的非金属材料之一。

晶质石墨无法技术合成,储量低,选别过程中容易被破坏,此外由于其优越性能、广泛用途导致价格昂贵,市场供不应求,所以保护石墨大鳞片是一项迫在眉睫的研究任务。由于鳞片石墨具有很好的天然可浮性,目前多采用多段磨矿、多次选别的浮选工艺来尽早选出鳞片石墨,但是多次再磨作业大大破坏了石墨鳞片,降低了鳞片石墨价值。目前针对石墨大鳞片保护的研究越来越多,最能有效保护石墨鳞片的流程为分级磨浮工艺与快速浮选工艺等。

针对宜昌某公司鳞片石墨矿,传统分级磨浮工艺对石墨鳞片保护效果不理想,原因是单独对分级筛上大鳞片石墨进行再磨,石墨大鳞片更容易被破坏。为进一步提高+0.15 mm大鳞片石墨回收率,现提出分级磨浮新工艺。

1 实验部分

1.1 矿石化学成分分析

磷片石墨矿石来自宜昌中科恒达石墨股份有限公司,其化学成分(w/%) 为:SiO2,58.52 ;Al2O3,14.42 ;Fe2O3,5.17 ;MgO,3.12 ;CaO,2.2 ;Na2O,1.29 ;K2O,2.96 ;TiO2,0.54 ;P2O5,0.13 ; 烧失量,9.30 ;SO3,2.36 ;固定碳,6.02。矿石中化学成分以SiO2 为主,为58.52%,其次是Al2O3,为14.42%,Fe2O3 为5.17%,MgO 为3.12%,K2O 为2.96%,烧失量为9.30%,其中固定碳含量为6.02%,对选大鳞片石墨矿而言,其他的化学成分都需通过选矿去除。

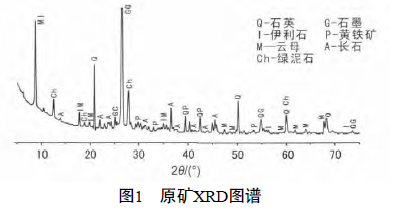

1.2 XRD 物相分析

鳞片石墨矿 XRD 物相组成见图1。由图1 可知,矿石的主要矿物组成为石英、石墨、伊利石、黄铁矿、云母、长石、绿泥石。

1.3 原矿大鳞片(+0.15 mm)石墨含量

氢氟酸法是测定石墨大鳞片含量的主要方法。氢氟酸法测定石墨大鳞片的主要步骤:配制酸溶液(氢氟酸与盐酸质量比1∶1),在80℃水浴搅拌条件下,加入石墨矿,每隔2 h 补加酸溶液,直至反应完全。由于原矿含有大量脉石矿物,若直接将原矿与酸反应,则药剂用量较大,且反应时间较长,因此,先对原矿进行1 次粗选1次扫选,浮选粗精矿经过0.15 mm 标准筛湿筛,筛上石墨矿再进行氢氟酸法提纯用以测定石墨大鳞片含量。原矿处理试验流程见图2。原矿经图2 浮选流程处理,最终得到酸浸精矿固定碳含量为89.17%,其中+0.15 mm 石墨大鳞片回收率为38.84%,考虑到试验中由于磨矿破坏的大鳞片石墨还有精矿中没反应完全的小鳞片聚合体,误差在±2%。

2 结果与讨论

2.1 传统分级磨浮工艺

该鳞片石墨矿石采用传统分级磨浮工艺作为试验流程,考察粗磨磨矿细度、粗选捕收剂煤油用量、起泡剂松醇油(二号油)用量、调整剂石灰用量、浮选质量分数及浮选时间对分选指标的影响,精选Ⅲ精矿采用0.15 mm标准筛进行分级,+0.15 mm 精矿再经过2 次再磨再浮。传统分级磨浮工艺闭路流程见图3,闭路试验数据见表1。

由表1 可知,用传统分级磨浮工艺选别该鳞片石墨矿,+0.15 mm 大鳞片石墨经过4 次再磨5 次精选,石墨大鳞片破坏较严重,最终石墨精矿固定碳含量在91.61%,回收率为18.55%。分析认为:大鳞片石墨比细粒级石墨更容易单体解离,分级磨浮工艺将石墨精矿分级,筛上石墨精矿单独进行多次再磨再选作业,其中较多已合格大鳞片石墨因过磨而被破坏。试验发现,合适细粒级在鳞片石墨磨矿作业中具有缓冲作用,因此对传统分级磨浮工艺进行改进,探索出分级磨浮新工艺。

2.2 分级磨浮新工艺

由传统分级磨浮工艺可知,浮选精矿经过0.15 mm 标准筛分级后,+0.15 mm 精矿又单独经过2 次再磨再浮作业,石墨大鳞片破坏较严重,为了尽快回收固定碳含量达到90% 的大鳞片石墨,防止其过磨,对精Ⅱ、精Ⅲ、精Ⅳ浮选精矿进行筛析试验,试验结果见表2。

由表2 可知,Ⅱ段精选精矿中各粒级固定碳含量普遍偏低,此时+0.15 mm 石墨大鳞片还未充分与脉石矿物解离,+0.15 mm 精矿累积回收率为30.92%。Ⅲ段精选精矿固定碳含量较Ⅱ段精选显著提高,说明此时+0.25 mm 石墨大鳞片绝大部分已经跟脉石矿物解离,固定碳含量达到90.21%,+0.15 mm 精矿累积回收率为27.42%,且精矿-0.25+0.18 mm,-0.18+0.15 mm 粒级固定碳含量明显提高,一方面是因为增加1 段磨矿促进了该粒级大鳞片石墨与脉石矿物解离,另一方面是因为+0.25 mm 粒级固定碳含量较高的大鳞片石墨被破坏,从而提高此粒级固定碳含量。

Ⅳ段精选精矿固定碳较Ⅲ段有提升,但效果不明显,此时+0.15 mm精矿累积回收率为21.23%。从精Ⅱ、精Ⅲ、精Ⅳ浮选精矿筛析结果也能看出大鳞片石墨更容易与脉石矿物解离,精矿粒级越细,固定碳含量相应降低。根据分级磨浮新工艺思路,即混目粗选再磨再选,将各段精矿合格大鳞片石墨及时分离出来,从而达到保护大鳞片石墨的目的。由表2 可知,精Ⅲ精选+0.25 mm 精矿固定碳含量达到了90% 以上,通过分级可以回收该粒级大鳞片石墨。

回收+0.25 mm 精矿后,可以继续监测-0.25 mm精矿经过再磨再浮之后的精矿指标,从而继续回收-0.25+0.15 mm 粒级大鳞片石墨,试验结果见表3。

由表3 可知,精Ⅳ精选精矿-0.25+0.18 mm 粒级与-0.18+0.15 mm 粒级精矿固定碳含量已达到90%。故对精选Ⅳ精矿直接进行分级,分级粒度为0.15 mm。综上所述,确定了适合该石墨矿的分级磨浮新工艺开路流程,并设计分级磨浮新工艺的闭路流程,见图4 ;闭路试验数据见表4。

由图4 和表4 可知,该石墨矿在磨浮作业过程中采用逐步将精矿中固定碳含量达到90% 的鳞片石墨分级回收的工艺流程,可获得3 个粒级(-0.15 mm、+0.15-0.18 mm、+0.18-0.25 mm)石墨精矿,固定碳含量分别为93.85%、90.29%、90.14%,精矿回收率为92.58%,其中+0.15 mm 精矿回收率为24.65%。

3 结论

针对该石墨矿,分级磨浮新工艺能减少再磨作业对已合格石墨大鳞片的过磨破坏,更早回收大鳞片石墨,可获得3 个粒级(-0.15 mm、+0.15-0.18 mm、+0.18-0.25 mm)石墨精矿,固定碳含量分别为93.85%、90.29%、90.14%,回收率分别为67.93%、14.49%、10.16%,精矿总回收率为92.58%,其中+0.15 mm 精矿回收率为24.64%,相比图3 的分级磨浮流程提高了6.09 百分点。

►欢迎进入【粉体论坛】

|