(中国粉体技术网/班建伟)重晶石粉是一种重要的化工原料,具有密度大、硬度低、化学性质稳定等特性,主要应用于石油和化学工业领域。在石油工业中,主要用作石油和天然气钻井泥浆加重剂;在化学工业上,用于制造各种含钡化工产品以及作为填料和油漆使用。

另外,作为造纸填料和涂料的超微重晶石需求量依然很大。近年来,随着微电子、航天、国防军工、核工业等高技术行业的技术发展,国内外市场对高活性精制重晶石粉体材料的需求日益增加。

我国是重晶石生产大国,为了增强重晶石产品在国际市场的竞争力,提高产品档次,扩大产品的应用领域,高附加值利用重晶石矿产资源,超细精制重晶石粉体材料的技术开发十分必要。本实验以我国西南某地重晶石浮选精矿为研究对象,通过超细磨矿后再精制提纯技术,制备出高活性高白度的重晶石粉体材料。

1 实验部分

1.1 原料及设备

试验以我国西南某地-325 目重晶石为原料,试样D90 粒径为35.37 μm,白度51.05%,BaSO4 含量96.72%。超细磨矿试验设备为QMSB-4型行星式球磨机,球磨罐为500 mL 玛瑙罐,介质充填率为60%。

1.2 试验方法

试验分超细磨矿和精制提纯两部分。试验时,在4 个研磨罐中各加入重晶石粉100 g ,球料比为5(质量比),分别以不同的磨矿方式、矿浆质量分数、磨矿时间、磨矿速度进行磨矿,矿浆经过滤和干燥后测定粉体的性能。对超细磨矿后的重晶石进行化学提纯处理,矿浆经水洗至中性后干燥,测定粉体白度、细度、比表面积和化学含量。

2 结果与讨论

2.1 超细磨矿试验

2.1.1 磨矿方式对重晶石粉超细磨矿的影响:

磨矿方式通常采取干式和湿式2 种方法进行。本试验中,在相同条件下,采用干式磨矿时产品平均粒径为8 μm左右,采用湿式磨矿时产品平均粒径为5 μm 左右,由此可见,相同条件下采用湿式磨矿获得的重晶石粉体产品粒度更细。

2.1.2 磨矿时间对重晶石粉超细磨矿的影响:

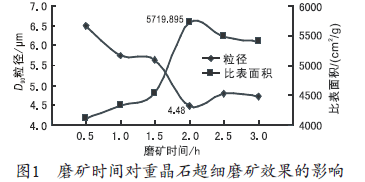

固定浆料质量分数为53%,球磨机转速为800 r/min,磨矿时间分别为0.5 h、1.0 h、1.5 h、2.0 h、2.5 h、3.0 h,考察磨矿时间对重晶石粉超细磨矿效果的影响,结果见图1。

由图1 可看出,当磨矿时间为0.5-2.0 h 时,随磨矿时间的延长,产品粒径急剧减小,比表面积迅速增大;磨矿时间在2.0 h 时,重晶石产品D90 粒径达到4.48 μm,比表面积为5719.895 cm2/g,重晶石产品粒径分布为-1 μm 13%、-5 μm 93.64%、-10 μm 100%;当磨矿时间超过2.0 h 后,由于过磨产生了泥化和团聚现象,导致产品粒径反而有所增大,比表面积减小。上述现象的原因是:在磨矿开始阶段,由于物料、介质和研磨钵体的冲击和摩擦作用,使重晶石晶粒产生破裂,粒径逐渐减小;随着粉碎时间延长,其晶体结构缺陷减少,比表面积增加,需耗用的粉碎能量也越来越大,所以粒度很难再减小。

2.1.3 矿浆质量分数对重晶石粉超细磨矿的影响:

在行星磨的磨矿观察中,矿浆质量分数对介质的磨矿效果和矿浆的流变性都有直接影响。当磨矿时间为2.0 h、球磨机转速为800 r/min 时,不同矿浆质量分数下重晶石粉的粒径和比表面积分布见图2。

由图2 可看出,矿浆质量分数为50%~55% 时,磨矿效率迅速提高,表现为产品粒径急剧减小,同时比表面积迅速增大。矿浆质量分数为55% 时,磨矿效果较好,产品D90 粒径为2.91 μm,比表面积为9876.1509 cm2/g,重晶石产品粒径分布为-1μm32%、-5 μm 99.63%、-10 μm 100%。矿浆质量分数为45%~50% 时,粒径缓慢减小,比表面积变化不大。当矿浆质量分数大于60% 后,重晶石粒径不再减小,比表面积也不再提高。这是由于浓度较低时,矿浆流动速度较快,颗粒与磨矿介质的碰撞机会变小,磨矿效率较低;随着浓度逐渐提高,矿浆黏度增大,介质打击和研磨矿粒的几率增大,磨矿效率随之提高,但是当浓度过高时,浆料黏度过大,流动性变差,从而导致磨矿效率降低。

2.1.4 磨矿速度对重晶石粉超细磨矿的影响:

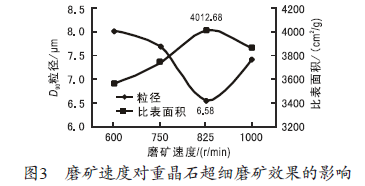

行星球磨机中磨球的运动规律主要由离心力决定。其原理是球磨罐在公转的同时自转,从而带动磨球做复杂的运动,对物料进行撞击、研磨破碎。固定磨矿时间为2.0 h、矿浆质量分数为55%,考察磨矿速度对重晶石粉超细磨矿的影响,结果见图3。

由图3 可看出,当磨矿速度为600~825 r/min时,随磨矿速度的增加,重晶石粉体粒径逐渐减小;当磨矿速度为825 r/min 时,重晶石产品D90 粒径为6.58 μm,其粒径分布为-1 μm 17.08%、-5 μm86.64%、-10 μm 100%,当磨矿速度超过825 r/min 后,粉体粒径反而增大。上述现象的原因是:研磨机的转速越高,研磨介质的转速也随之提高,传递给研磨物料的能量也越多,使重晶石粉的粒径逐渐减小。但是,当速度达到一定程度时,研磨介质就会紧贴于研磨容器内壁,对研磨物料不能产生任何冲击作用,从而导致物料粒度有所增大。

综合上述单因素试验结果可得,重晶石最佳的磨矿条件为:矿浆质量分数55%、磨矿时间2.0 h、磨矿转速825 r/min。重晶石产品平均粒径小于5 μm,比表面积为4000~10000 cm2/g。

2.1.5 超细磨矿对重晶石粉白度的影响:

对上述最佳磨矿条件下得到的重晶石超细精矿进行白度测试,重复测试3 次所得到的白度值分别为69.18%、69.67%和68.93%,其平均值为69.26%。可见超细磨矿对提高重晶石粉的白度有重要作用。一方面,超细磨矿进一步解离了致色物,加速其溶解,有利于致色物的分离,同时也提高透明矿物重晶石晶体的单体解离度,有利于白度的提高;另一方面,超细磨矿使重晶石比表面积增大,表面活性增强,粉体的反射率增大,颗粒表面的孔隙度减小,从而使白度提高。

2.2 精制提纯试验

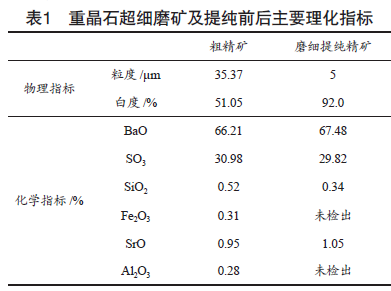

本实验所用重晶石的主要致色物质是表面薄膜铁、硅酸盐和碳酸盐矿物,一般的物理提纯方法无法去除。采用酸浸处理,利用酸与矿物表面附着的金属或金属氧化物进行反应,生成可溶于水或稀酸的化合物,再经过滤和洗涤,将可溶物分离,从而达到除杂提纯、提高矿物品位的目的。本试验选用酸浸出剂为浓硫酸、氢氟酸和络合剂,在一定的时间和温度下进行酸浸搅拌处理。重晶石经超细磨矿和酸浸提纯处理后,其主要理化指标见表1。

由表1 可看出,重晶石原矿经超细磨矿和精制提纯处理后,白度可达92.0%,BaSO4 含量为97.20%,主要致色物Fe3+ 全部去除,其它致色物明显降低,精加工产品符合化工、油漆等行业相关国家标准要求,其化学活性高,用途更加广泛,产品附加值也大幅提高。

3 结论

1)采用行星磨对重晶石粗精矿进行湿式超细磨矿的工艺优于其它干式磨矿。在矿浆质量分数为55%、磨矿时间为2 h、磨矿桶体转速为 825 r/min的条件下,得到平均粒径小于5 μm、比表面积为4000~10000 cm2/g 的高活性重晶石超微粉体。

2) 重晶石粉体经超细磨矿后,白度从51.05% 提高到69.26%,提高率为35%。

3)重晶石粉体经进一步精制提纯后,白度可达92.0%,BaSO4 含量为97.20%,主要致色物Fe3+ 全部去除,其它致色物明显降低。

►欢迎进入【粉体论坛】

|