(中国矿业大学,北京/申保磊,王娜,贺洋,郑水林)1引言

石英砂又称硅砂,指符合工业要求的天然生成的石英砂及由石英石粉碎加工的各种粒级的矿砂(人造硅砂)。石英砂是一种坚硬、耐磨、化学性能稳定的硅酸盐矿物,其主要矿物成分是SiO2。石英砂是重要的工业矿物原料,广泛用于玻璃、铸造、陶瓷及耐火材料、冶炼硅铁、冶金熔剂、冶金、建筑、化工、塑料、橡胶、磨料等工业。纯石英砂更是电子核心器件、光导通信材料、太阳能电池等高技术产业的不可缺少的原料。

随着科学技术的进步,高科技用硅的需求量也将大量增加,而天然水晶资源的日趋枯竭使得人们不得不将目光转向天然水晶的替代品—高纯和超高纯石英砂上。因此,积极探求和推动石英砂选矿提纯技术的进步,实现精制石英砂、高纯和超高纯石英砂的低成本、大批量工业化生产,对弥补天然水晶资源的不足,满足高科技用硅需求具有重要的现实意义。

中国是世界上石英砂矿产资源丰富的国家之一。富含石英岩和石英砂岩的变质岩和沉积岩分布广泛,具备形成硅质原料矿的有利条件。同时,我国水晶矿床贫矿多、富矿少,高级别储量少,多为伴生矿床,开采条件差,开采后多采用手工分选,各地水晶杂质含量差别较大,产品质量不稳定,难以实现原料的标准化供应。

本文在对该石英砂岩矿分析的基础上通过试验研究,探索了云南某石英砂选矿提纯工艺方案。确定了破碎、筛分、擦洗、筛分、摇床、煅烧的工艺流程,最终制得SiO2含量大于99.7%的较高纯度的石英砂样品。

2.实验

2.1原料

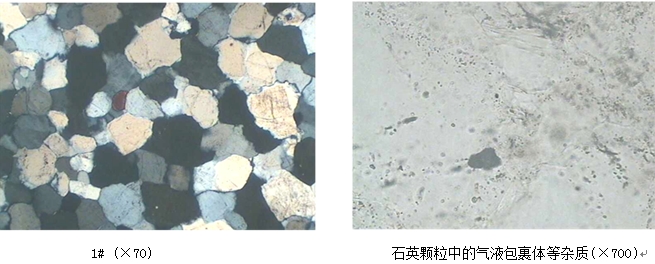

原料来自云南省某地,肉眼观察:岩石呈浅灰白色,砂状结构,块状构造。镜下(见图1)观察:岩石具砂状结构,再生长式胶结,由碎屑90~95%和胶结物5~10%组成。碎屑:成分主要为石英(≥99%),含少量电气石、锆石、绿帘石、角闪石等重矿物。石英呈次圆状,大部分粒径为0.13~0.40mm的中细粒砂;石英颗粒中普遍含有铁质尘点和极微小气液包裹体(粒径0.001~0.004mm,高倍镜下不易观察),使石英颗粒混浊不清(透明性中等);另有个别绿帘石或锆石细小包裹体;少量电气石、锆石、绿帘石、角闪石等重矿物零星分布石英碎屑间。胶结物:主要为硅质,大部分围绕石英碎屑共轴生长形成次生加大边。

石英矿经过锤破、鄂破、筛分后,将粒径在0.1~0.5mm之间的石英颗粒作为本试验样品。

图1 偏光显微镜照片

(1)擦洗脱泥

擦洗设备:0.5升 XFD-12型浮选机。擦洗条件:主轴转速为1500r/min;入料浓度为75%,擦洗一定时间后过200目检验筛。

(2)摇床

根据原矿的岩矿(镜下)鉴定结果,原矿中含有少量的电气石和锆石等重矿物,其密度显著大于石英,而且电气石中一般含有较多的铁质。因此,采用对重矿物有较好分选效果的摇床对擦洗筛分后的0.074~0.5mm(+200目-35目)粒级石英砂进行了分选。

采用斜面流—摇床分选。分选设备:YY2100×1050型摇床。进行两段摇床分选:即粗选和精选。精选是将第一次摇床的第三产物再进行一次摇床分选。

(3)磁选

为了探讨进一步降低摇床选别后石英精矿铁含量的可能,对摇床分选后的石英砂进行了湿式强磁选。磁选设备:XCSQ-50´70型湿式强磁选机;磁选强度为14000GS。

(4)煅烧

根据原矿的岩矿(镜下)鉴定结果,石英颗粒中普遍含有极微小气液包裹体(粒径0.001~0.004mm,高倍镜下不易观察)。这些气液包裹体对于高纯度石英砂来讲是有害元素。为了探讨去除这些气液包裹体的方法,对摇床和磁选后的石英砂进行煅烧处理。

煅烧设备:SX3-10-14型快速升温电阻炉。煅烧条件:煅烧温度为950℃,时间为3h。

(5)酸浸

为了探讨生产SiO2含量99.9%以上高纯石英砂的可能性,对摇床分选后的石英砂进行酸浸试验。酸浸条件:矿浆浓度为40%(即石英砂与硫酸溶液的质量比为100:150),硫酸溶液浓度(质量分数)为20%;酸浸温度为水域下80℃,酸浸时间2h。

(6)白度测试

白度是硅微粉重要的技术指标之一,其高低与石英原料有直接关系。采用DN-B型白度仪,按照GB/T 5959 建筑材料与非金属矿产品白度测量方法测定。

3.结果与讨论

3.1擦洗

擦洗后的矿浆用200目标准筛进行筛分,得到筛上产物和筛下产物两种产物的产率分别为85.3%和14.7%,主要化学成分(SiO2、Al2O3、TFe2O3和FeO)化验结果见表1。

表1擦洗筛分试验结果

| 样品编号 |

分析结果% |

| SiO2 |

Al2O3 |

TFe2O3 |

FeO |

| 筛上产物 |

99.03 |

0.12 |

0.054 |

0.014 |

| 筛下产物 |

98.76 |

0.27 |

0.24 |

0.19 |

由表1结果可见,破碎至0.5mm以下的样品经擦洗和过200目筛后,筛上产物的Al2O3、TFe2O3和FeO含量分别由原矿的0.21%、0.29%和0.15%下降到0.12%、0.054%和0.014%;200目筛下物的Al2O3、TFe2O3和FeO含量分别为0.27%、0.24%和0.19%,全部高于原矿。说明擦洗和筛分对该英砂岩有较显著的提纯效果。

3.2摇床

重产物和轻产物两种产物的SiO2、Al2O3、TFe2O3和FeO化验结果见表2。

表2 摇床选矿试验结果

| 样品编号 |

分 析 结 果 (%) |

| SiO2 |

Al2O3 |

TFe2O3 |

FeO |

| 轻产物 |

99.62 |

0.11 |

0.055 |

0.022 |

| 重产物 |

99.02 |

0.20 |

0.24 |

0.11 |

擦洗筛分后的0.074~0.5mm(+200目-32目)粒级石英砂经摇床分选后,轻矿物(石英砂)和重矿物的产率分别为96%和4%。由表2可见,石英砂 (轻矿物)的纯度有了进一步的提高,SiO2含量达到99.62%,Al2O3、TFe2O3和FeO分别为0.11%,0.055%和0.022%;说明摇床对分离该英砂岩中的重矿物、提高石英砂的纯度有较好的效果。

3.3磁选

磁选后磁性产物和石英精砂的产率分别为1%和99%,其主要化学成分析结果列于表3。

表3 磁选试验结果

| 样品编号 |

分 析 结 果 (%) |

| SiO2 |

Al2O3 |

TFe2O3 |

FeO |

| 石英精砂 |

99.54 |

0.12 |

0.062 |

0.026 |

由表3结果可见,摇床分选石英砂进一步磁选后TFe 2O 3和FeO的含量并没有降低,因可能是摇床分选后的石英砂本身含铁量很低,根据岩矿(镜下)鉴定报告,石英颗粒中普遍含有铁质尘点和极微小气液包裹体,微量铁质在石英砂中嵌布太细或包裹在石英砂中磁选难以取得显著的效果。另外,从化学成分分析结果来看,磁选后石英精砂Al 2O 3、TFe 2O 3和FeO的含量较摇床分选后的石英砂的含量略微偏高,SiO 2含量略低,因很可能是磁选机污染(实验室磁选机做的矿物品种较多,容易交叉污染)或化验误差(属于正常误差范围)。

3.4煅烧

煅烧试验结果如表4所示。

表4 煅烧试验结果

| 样品编号 |

分析结果(%) |

| SiO2 |

Al2O3 |

TFe2O3 |

FeO |

烧失量 |

| 磁选后石英砂 |

99.76 |

0.089 |

0.030 |

/ |

0.113 |

| 摇床分选石英砂 |

99.61 |

0.084 |

0.041 |

0.029 |

0.121 |

由表4结果可见,经过950°C和3h煅烧处理后,石英砂的纯度有所提高。两种样品(磁选后石英砂和摇床分选石英砂)煅烧后的SiO 2 含量均达到99.6%以上、Al 2O 3 和Fe 2O 3 分别降低到0.09%以下和0.03%-0.040%左右。可见,煅烧可以进一步提高石英砂的纯度。但是,还没有达到99.9%以上的纯度。

3.5酸浸

酸浸后过滤洗净,然后干燥。酸浸后石英砂的质量减少了0.19%。酸浸后石英砂的主要化学成分见表5。

表5 酸浸试验结果

| 样品编号 |

分 析 结 果 (%) |

| SiO2 |

Al2O3 |

TFe2O3 |

FeO |

| 酸浸 |

99.66 |

0.074 |

0.038 |

0.022 |

由表5化验结果可见,用硫酸进行化学处理后,石英砂的纯度有所提高,但与煅烧样品相比提高效果不是很显著。考虑到酸浸废水的污染和必需进行的处理,对于该石英砂岩,硫酸浸出提纯不是一个适宜的技术方案。

3.6白度测试

测试样品粉碎通过200目筛,白度测试结果如表6所示。

表6 白度测试结果

| 样品名称 |

原矿 |

摇床 |

磁选 |

磁选后煅烧 |

摇床后煅烧 |

酸浸 |

| 白度 |

81.5 |

86.6 |

86.7 |

86.9 |

86.8 |

87.9 |

由表6可以看出,原矿的白度经过摇床分选、磁选、煅烧和酸浸后的石英砂的白度可以由81.5提高到86以上,提升幅度较显著。

4.结论

(1)经岩矿分析,该石英样品为浅灰白色,砂状结构,块状构造,呈次圆状,石英颗粒中普遍含有铁质尘点和极微小气液包裹体(高倍镜下不易观察),使石英颗粒混浊不清(透明性中等),量电气石、锆石、绿帘石、角闪石等重矿物零星分布石英碎屑间,结物主要为硅质。经化学分析,该砂样SiO2含量为99.08%,白度为81.6,杂质元素种类较多。

(2)石英砂岩经过粉碎到0.5mm以下,并经过擦洗筛分和摇床分选,可以将其SiO2的含量提高到99.5%以上,Al2O3、TFe2O3和FeO分别降低到0.11%、0.055%和0.022%左右。

(3)经过磁选或煅烧,可以将其SiO2的含量提高到99.6%以上,Al2O3、Fe2O3和FeO分别降低到0.10%、0.05%、0.03%以下;摇床分选精砂经过酸浸,可以将其SiO2的含量提高到99.6%以上,Al2O3、Fe2O3和FeO分别降低到0.08%、0.04%和0.03%以下。

(4)经过摇床分选、磁选、煅烧和酸浸后的石英砂的白度可以由81.5提高到86以上,提升幅度较显著。

(5)本试验确定该石英砂样品最佳提纯工艺为破碎、筛分、擦洗、摇床、煅烧的的组合流程,可使得石英砂的SiO2含量提高到99.7%以上。

(厦门非金属矿加工与应用技术交流会,发表于中国粉体技术杂志)

|