(中国地质大学,北京/于守仁,丁浩)氧化铁颜料是产销量仅次于钛白粉的第二大无机颜料,应用广泛,需求强劲。但氧化铁颜料生产成本高,生产过程对环境污染严重,治理困难,因此生产与氧化铁颜料性能相似且成本低廉的氧化铁代用品是解决该问题的有效方法之一,拥有发展空间。

液相机械力化学法是指在液体介质中利用机械力作用使颗粒的物理化学性质发生改变,如晶粒尺寸改变,比表面积增大,晶体结构无序化,产生晶格畸变等。在这些物理化学作用促使颗粒表面活化的基础上,强化颗粒在相界面间的反应结合即可制备包覆型复合颗粒材料。丁浩等人用此方法分别制备了以电气石、水镁石和煅烧高岭土颗粒为包核、TiO2颗粒为包膜的复合颗粒材料,并对湿法研磨体系中电气石/TiO2核壳型复合颗粒的微观形态与复合机理进行了分析研究。薛强等人也通制备出了核壳型煅烧硅藻土/氧化铁红复合粉体,并验证颗粒间结合方式为羟基的脱水缩合。

滑石化学性质稳定,且资源丰富,价格低廉,其颗粒表面因不饱和断键的水解反应而存在表面羟基,故易于通过羟基间的缩合反应而实现颗粒间的牢固结合,这使其成为理想的复合氧化铁颜料基体。

本研究借助滑石湿法超细研磨过程中的机械力化学效应,通过滑石颗粒的分割细化、相界面反应、基团生成和颗粒尺寸匹配等一系列工艺环节,制备以滑石为包核、氧化铁为包膜的核壳型复合颗粒材料,同时对优化条件下制备的复合颗粒材料性能进行了表征。

1实验部分

1.1实验材料和主要仪器

实验材料:赤铁矿Fe2O3,河北佳彩化工有限公司,遮盖力6.63 g/m2,吸油量为21.42g/100g。d50=0.58μm,d90=1.13μm。CIE LAB色空间坐标为L*=52.55,a*=+23.36,b*=+14.96。滑石,辽宁北海实业有限公司, d50=0.72μm,d90=5.06μm。聚丙烯酸钠(分散剂),分析纯,北京京文化玻商贸中心。

主要仪器:GSDM-003实验室型超细盘式搅拌磨,BT-1500离心沉降式粒度分布仪,SP60色度仪,JJ-1-100W精密电动搅拌器。

1.2滑石/Fe2O3复合颗粒材料的制备

实验采用超细盘式搅拌磨进行研磨,介质球采用3种直径,其比例为Ф3mm∶Ф2mm∶Ф1mm=5∶3∶2。实验按照下列步骤进行:

①Fe2O3的分散:在料浆浓度一定的条件下,加入一定量的分散剂。用精密电动搅拌器对Fe2O3进行分散。

②滑石湿磨:以球料比4:1,分散剂用量0.3%,料将浓度45%,置于搅拌桶中混合均匀,1000r/min转速进行粉碎。

③湿法超细研磨复合阶段:滑石湿磨搅拌桶加入分散好的Fe2O3浆料和介质球,继续进行湿磨。该步骤是制备复合材料的关键,重点就磨矿过程的机械力强度(滑石湿磨时间、复合研磨时间、搅拌器转速和球料比),所以要对其进行正交试验,以确定优化工艺条件。

④介质与物料分离:将搅拌桶内混合物用筛子过滤,筛出介质球,再将浆料放入烘箱(100℃)进行干燥后打散成粉体。

2结果与讨论

2.1滑石的湿磨

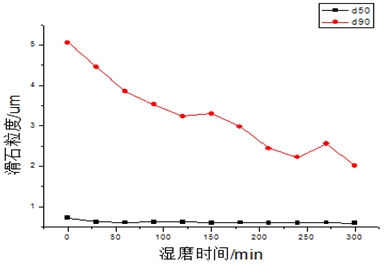

矿物颗粒受到机械力作用时,粒度减小,伴随着新表面的产生,表面自由能增加,反应活性随之增强,有助于提高颗粒表面与Fe2O3之间的相互作用。滑石具有层状结构,相邻的两层靠微弱的范德华力结合,在外力作用下,相邻两层之间极易滑移或相互脱离,从而被碎解为细小的片状颗粒。为了探求滑石和Fe2O3的粒级配比,研究了湿磨时间对滑石粒度的影响。滑石的粒度与湿磨时间的关系,见图1。由图1可知:滑石研磨时间对中位径d50的影响很小,粒度趋于稳定,处于粉碎和团聚的动态平衡。d90随着研磨时间的延长有变小的趋势。根据Fe2O3对滑石的包覆要求,认为滑石的湿法细磨可满足制备滑石/Fe2O3复合颗粒材料的要求。

图1 滑石的湿磨时间对粒度的影响

对滑石进入与Fe2O3复合体系前其研磨时间、滑石与Fe2O3复合过程搅拌磨转速、复合时间和球料比作为影响复合颗粒材料性能的因素,对其进行了4因素4水平正交实验,试验的其他固定条件:Fe2O3在料浆浓度45%、分散剂用量0.3%的条件下分散30分钟。滑石湿磨时球料比4:1,转速1000r/min,料浆浓度45%、分散剂用量0.3%。复合阶段Fe2O3添加量占滑石与Fe2O3总量的50%。实验过程中以遮盖力为指标进行评定和确定优化条件,试验结果见表1。以遮盖力为主要评价对复合颗粒材料性能,对正交试验结果进行极差检验,结果见表2。

表1滑石/Fe2O3复合颗粒材料的制备正交试验结果

因素

编号 |

滑石湿磨时间/min |

球料比 |

搅拌磨转速/r·min-1 |

复合时间/min |

空列 |

遮盖力/(g/m2) |

吸油量

/(g/100g) |

| 1 |

30 |

4.5:1 |

1200 |

30 |

3 |

10.33 |

29.61 |

| 2 |

90 |

6:1 |

800 |

30 |

2 |

9.91 |

30.83 |

| 3 |

60 |

6:1 |

1200 |

45 |

4 |

10.17 |

31.60 |

| 4 |

120 |

4.5:1 |

800 |

45 |

1 |

10.21 |

32.45 |

| 5 |

30 |

5:1 |

800 |

60 |

4 |

10.07 |

33.27 |

| 6 |

90 |

4:1 |

1200 |

60 |

1 |

10.27 |

32.77 |

| 7 |

60 |

4:1 |

800 |

15 |

3 |

10.29 |

32.93 |

| 8 |

120 |

5:1 |

1200 |

15 |

2 |

10.64 |

33.79 |

| 9 |

30 |

4:1 |

1400 |

45 |

2 |

10.33 |

30.91 |

| 10 |

90 |

5:1 |

1000 |

45 |

3 |

10.26 |

30.10 |

| 11 |

60 |

5:1 |

1400 |

30 |

1 |

10.26 |

29.86 |

| 12 |

120 |

4:1 |

1000 |

30 |

4 |

10.46 |

29.37 |

| 13 |

30 |

6:1 |

1000 |

15 |

1 |

10.60 |

30.10 |

| 14 |

90 |

4.5:1 |

1400 |

15 |

4 |

10.76 |

29.39 |

| 15 |

60 |

4.5:1 |

1000 |

60 |

2 |

9.81 |

29.92 |

| 16 |

120 |

6:1 |

1400 |

60 |

3 |

9.84 |

31.75 |

表2 正交试验结果的极差分析

因素

指标值 |

滑石球磨时间 |

球料比 |

搅拌磨转速 |

复合时间 |

| K1 |

41.43 |

41.35 |

40.48 |

42.29 |

| K2 |

40.53 |

41.11 |

41.13 |

40.96 |

| K3 |

41.20 |

41.23 |

41.41 |

41.10 |

| K4 |

41.15 |

40.52 |

41.19 |

39.99 |

| k1 |

10.36 |

10.34 |

10.12 |

10.57 |

| k2 |

10.13 |

10.28 |

10.28 |

10.24 |

| k3 |

10.36 |

10.31 |

10.35 |

10.28 |

| k4 |

10.29 |

10.13 |

10.30 |

10.00 |

| kmax |

10.36 |

10.34 |

10.35 |

10.57 |

| kmin |

10.13 |

10.13 |

10.12 |

10.00 |

| 极差R |

0.23 |

0.21 |

0.23 |

0.57 |

| 优化条件 |

60min |

6:1 |

800 r·min-1 |

60min |

表2中K1~K4是分别是滑石球磨时间、球料比、搅拌磨转速和复合时间四个因素对应于各水平所制得的复合颗粒材料的遮盖力的总和。k1~ k4分别是K1~K4对应的平均值。极差R为因素在各水平下实验指标平均值的最大值和最小值之差。极差数量上反映了各因素对复合材料实验指标(遮盖力)的影响程度。极差越大,表明该因素对复合材料遮盖力的影响越大。表2结果说明复合时间对复合颗粒材料性能的影响最显著。

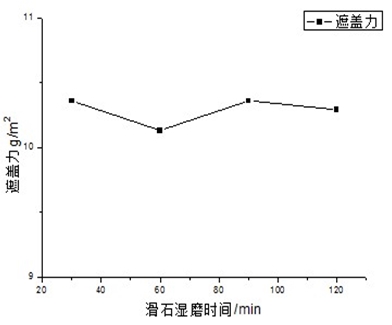

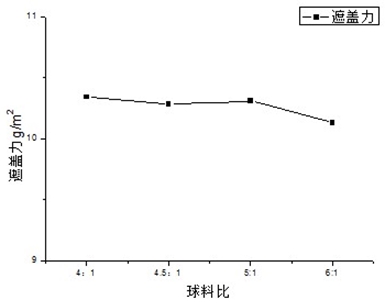

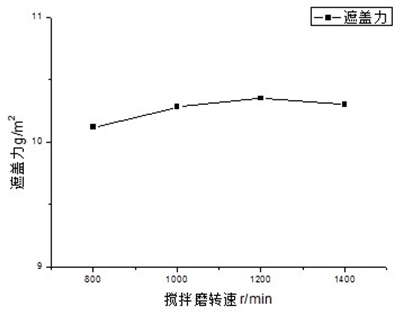

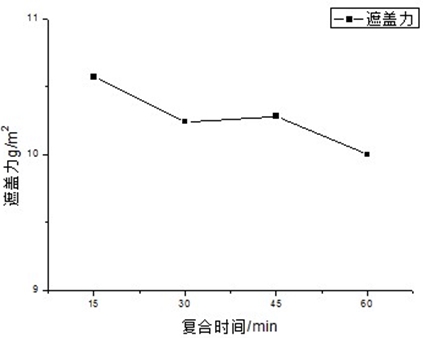

图2~图5分别是根据正交试验结果做出的滑石湿磨时间、球料比、搅拌磨转速与滑石/Fe2O3复合颗粒材料性能(遮盖力)的关系曲线。

图2 滑石湿磨时间与滑石/Fe 2O 3复合颗粒材料性能关系曲线 从图2可以看到:在30~60min内,复合颗粒材料的遮盖力值随着滑石湿磨时间的延长而降低,表明遮盖性增强,随后的30min内遮盖力值有一定幅度的升高,在90~120min内又有一定程度下降。滑石原始粒度比较大,在复合时并没有与Fe2O3达到最佳的粒级配比,所以在开始湿磨时随着滑石粒度的减小,复合材料的遮盖效果增强明显。但是滑石湿磨1h时与Fe2O3达到粒径最佳配比,从而获得了最小的遮盖力值。延长湿磨时间使得滑石粒度进一步减小,这时Fe2O3无法对过细的滑石颗粒进行包覆,所以在60~90min阶段内,遮盖效果又有所降低。当滑石粒度磨细至一定程度时,由于具有较高的比表面积和能量,所以可能发生团聚,致使滑石粒度又变大,从而又能与Fe2O3较好地复合,所以遮盖力数值又有降低。若研磨时间继续延长,复合颗粒将处于复合和破碎的平衡状态。

图3 球料比与滑石/Fe 2O 3复合颗粒材料性能关系曲线 球料比对滑石/ Fe2O3复合颗粒材料性能的影响趋势如图3,随着球料比的增加,复合颗粒材料的遮盖力增强,这是因为球料比较大时,复合粉体处于相对多的研磨介质环境中,介质之间碰撞对颗粒的挤压、剪切机会增加,从而有利于滑石和Fe2O3颗粒间的复合。由图14知最佳球料比为6:1。

图4 搅拌磨转速与滑石/Fe 2O 3复合颗粒材料性能关系曲线 图4表明,随着搅拌磨转速的增加,遮盖力值先增加后减小。转速增加将会对滑石的层片状结构破坏,使得复合颗粒也受到一定影响,从而遮盖力值有所上升。继续提高转速,在机械力作用从层状滑石剥离下的滑石细片又和浆液中游离的Fe2O3复合,从而遮盖效果也随之变好。所以优化转速为800r/min。

图5 复合时间与滑石/Fe 2O 3复合颗粒材料性能关系曲线 图5表明随着复合时间增加,复合颗粒材料的遮盖力值降低。机械力对搅拌体系输入能量,滑石和Fe2O3活性得以升高,发生复合。延长复合时间反应更充分,遮盖效果也随之提高。从图中曲线看最佳复合时间为60min。

经过以上分析,确定液相机械力化学法优化条件下制备的滑石/Fe2O3复合颗粒材料的优化条件为:石湿磨时间60min,球料比6:1,复合阶段搅拌磨转速800 r·min-1,复合时间60min。

2.3 滑石/Fe2O3复合颗粒材料的颜料性能

对按上述优化条件制备的滑石/Fe2O3复合颗粒材料进行了着色颜料性能的测试,测试结果及与铁红颜料的对比列为:1)滑石/Fe2O3复合颗粒材料遮盖力8.46g/m2,吸油量32.57g/100g,CIE LAB色空间坐标L*=53.23,a*=+22.79,b*=+14.50;2)实验用铁红原料遮盖力6.63g/m2,吸油量21.42g/100g,CIE LAB色空间坐标L*=52.55,a*=+23.36,b*=+14.96。二者容差△E=0.9994。

对比可看出,滑石/Fe2O3复合颗粒材料与铁红遮盖力、吸油量均相似,颜色接近,因此认为滑石/Fe2O3复合颗粒材料已具有与铁红相似的颜料性能,即能在一定容差范围内进行替代。

3结论

(1)湿磨在一定程度上能将滑石磨细,从而满足制备工艺的要求。

(2)以Fe2O3和滑石为原料,采用液相机械力化学法制备出了滑石/Fe2O3复合颗粒材料。通过正交实验,确定了优化的工艺条件为:滑石湿磨时间60min,球料比6:1,复合阶段搅拌磨转速800 r·min-1,复合时间60min。

(3)滑石/Fe2O3复合颗粒材料已具有与铁红相似的颜料性能,可以推断,滑石/Fe2O3复合颗粒材料能在一定容差范围内对铁红进行替代。

一般颜料用粉体材料要求有较小的遮盖力数值,而滑石/Fe2O3复合颗粒材料已满足颜料性能的要求,因此有望作为铁红颜料的代用品实际应用,拥有发展空间。

(厦门非金属矿加工与应用技术交流会,发表于中国粉体技术杂志)

|