(咸阳非金属矿研究设计院有限公司/陈媛媛,马亮,王新江)1 前言

随着我国石油、天然气的开发和固井技术的进步,非金属矿物在油气钻井中得到广泛应用。膨润土和凹凸棒石由于各自的特性,是制备钻井泥浆的理想材料。

膨润土是一种胶质粘土矿物,主要含有蒙脱石,蒙脱石是由两层Si-O四面体中夹一层Al-(O,OH)八面体为构造单元组成的层状硅酸盐矿物,由于这种特定的层状结构,膨润土在水中有良好的分散性、悬浮性及粘结性,使其成为水基钻井泥浆的主要组分。在油气钻井中,膨润土的层状结构提供的润滑性,能降低对钻杆的扭距和阻力,其粘结性使钻液从所钻的垂直钻孔中带走钻屑,膨润土泥浆的凝胶强度能防止钻屑沉积在已钻的孔段内,它还为泥浆提供强度和粘性防止井壁坍陷。

凹凸棒石是一种层状结构的含水高镁铝硅酸盐粘土矿物。由两层硅氧四面体,一层铝氧八面体组成。具有流动性能和触变性能,适用于胶体泥浆、悬浮剂、触变剂和粘结剂,还有良好的热稳定性、抗盐及造浆等性能,主要用作抗盐泥浆,特别是在深海石油钻井、地热钻井方面,用其制作泥浆,可在高温下不会引起严重的井底胶凝,在高浓度盐的作用下不会降低粘度和触变性能等。

本试验所用的原料中主要为膨润土,其次还含有超过30%的凹凸棒石,这种以膨润土和凹凸棒石为主要成分的粘土矿物在国内比较少见。本试验针对该原矿的特点,采用了半干法挤压钠化工艺,通过添加钠化剂、自制增效剂对膨润土原矿进行了钠化改型,制备了钻井液用膨润土材料。试验重点考查了物料含水率、钠化剂用量、增效剂用量以及挤压次数等对产品的粘度计600r/min读数、滤失量、屈服值/塑性粘度等指标的影响,获得了符合API 13A-2010钻井液材料规范中钻井级膨润土的技术要求,并确定了效果最佳的工艺参数,试验为该膨润土的开发利用提供了技术依据,该产品通过一定的工艺技术,还可以生产具有一定抗盐作用的膨润土钻井泥浆,在海洋钻井等特殊环境中,也具有广阔的应用前景。

2 膨润土原矿的物化性能

原矿外观呈米黄色土状,原矿经检测:膨胀指数9.5 ml/2g,胶质价21ml/3g,2h吸水率268.3%。表1为原矿的化学成分分析检测结果,图1为原矿的XRD图谱,膨润土原矿主要的矿物组成是膨润土46%、凹凸棒石32%、石英12%、方解石4%、赤铁矿2%、石盐2%、烧石膏1%和未检出1%。通过以上XRD分析、化学分析及物理性质检测结果,可以看出,该矿中MgO含量较高,CaO含量较Na2O含量高,其膨润土可能是钙基膨润土,并伴生有凹凸棒石、石英、方解石等其他矿物。

表1 原矿化学成分检测结果见表1

| 元素名称 |

SiO2 |

Al2O3 |

TFe2O3 |

CaO |

MgO |

Na2O |

K2O |

TiO |

P2O5 |

SO3 |

MnO |

L.O.I |

| 含量(%) |

54.60 |

14.57 |

5.39 |

4.30 |

4.12 |

1.99 |

0.54 |

0.92 |

0.59 |

0.085 |

0.015 |

12.06 |

图1膨润土矿XRD图谱

经对该膨润土原矿取样进行泥浆性能测试,结果为:分散后的塑性粘度为2 mPa•s,屈服值/塑性粘度为1,与API 13A-2010钻井液材料规范中未处理膨润土的要求(见表2)有一定差距,不能满足石油钻井要求,必须进行工艺处理。

表2 API 13A-2010钻井液用膨润土规范

| 项目 |

指标 |

| 钻井级膨润土 |

未处理膨润土 |

OCMA级膨润土 |

| 悬浮液 |

粘度计600r/min读值 |

≥30 |

- |

≥30 |

| 屈服值/塑性粘度 |

≤3 |

≤1.5 |

≤6 |

| 滤失量 |

≤15mL |

- |

≤16 mL |

| 分散后的塑性粘度 |

- |

≥10mPa·s |

- |

| 分散后的滤失量 |

- |

≤12.5mL |

- |

| 75μm筛余(质量分数) |

≤4% |

- |

≤2.5% |

3 试验部分:

3.1 试剂与仪器

主要仪器

表3 主要仪器表

| 序号 |

仪器设备规格及名称 |

用途 |

| 1 |

挤压机 |

挤压 |

| 2 |

WG136干燥箱 |

干燥 |

| 3 |

GJ-2S数显高速搅拌机 |

搅拌 |

| 4 |

MOD.ZNN-D6六速旋转粘度计 |

样品粘度测定 |

| 5 |

MOD.ZNS-2中压滤失仪 |

样品滤失量测定 |

| 6 |

万能粉碎机 |

粉磨 |

3.2 制备钻井液材料

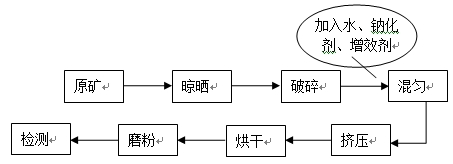

由于原矿的技术指标达不到AIP标准中未处理膨润土的要求,不能直接用于钻井工业。为了满足钻井泥浆用膨润土的要求,需对其采用多种改性剂进行试验。本试验采用的试验方法为半干法挤压钠化,该方法较湿法钠化含水率小、成本低,较其他堆场钠化等方法钠化充分、均匀,产品性能稳定。具体的工艺流程如下:

图2 工艺流程图

3.2.1物料含水率的确定

挤压钠化时,物料的含水率是影响产品性能及生产成本的重要因素之一。含水率过低,物料过干,出料不畅,容易将挤压机卡死;含水率过高,挤出的物料不成条状,起不到挤压改型的效果。通过物料含水率条件试验,考察不同的含水率下挤压效果,确定了最佳物料含水率,在确保挤压效果的情况下,使含水率达到最低,最大程度降低后续干燥成本。

本试验在其他试验条件一定的情况下,对物料在不同含水率条件下挤压,结果表明,在物料含水率为30%、35%时,都会出现不同程度的挤压机卡死,当含水率增加到40%时,能够连续顺畅地挤出物料,后续系列试验也表明该含水率可以保证挤压钠化改型的效果,将物料含水率确定为40%。

3.2.2增效剂对产品性能的影响

由于原矿的主要矿物是膨润土,且伴生一定量的凹凸棒石,无论是膨润土还是凹凸棒石在作为钻井液材料时,在悬浮液系统中添加增效剂都是控制其流变性的一种有效方法。本试验中采用了实验室自行配制的增效剂A。

试验条件:钠化剂为3%,物料含水率为40%,挤压次数为2次,考察添加增效剂A对产品粘度计600r/min读数、滤失量及屈服值/塑性粘度的影响,试验的结果见表4。

表4 添加增效剂对钠化产品性能的影响

增效剂量(%)

指标 |

0 |

1 |

| 粘度计600r/min |

49 |

48 |

| 滤失量(mL) |

4.5 |

4 |

| 屈服值/塑性粘度 |

6.64 |

2.8 |

通过表4中的实验结果可以看出,是否添加的增效剂A,悬浮液的粘度计600r/min读数只有微小波动,且均能达到API标准钻井膨润土要求。但是添加增效剂A后,屈服值/塑性粘度大大降低,说明该自制增效剂A增强了悬浮液的剪切稀释特性,使得两切变速率下的粘度差明显加大,屈服值/塑性粘度降低至到2.8,达到API标准钻井级膨润土的要求,大大提升了产品附加值。

3.2.3增效剂添加工艺的影响

增效剂的添加工艺对产品成本具有较大影响,通过本实验考查两种添加工艺的产品最终性能,确定最佳的添加工艺。

试验条件:钠化剂3%,挤压两次,物料含水率为40%,增效剂1%,考察钠化阶段加增效剂与改性后成品中加增效剂对产品粘度计600r/min读数、滤失量及屈服值/塑性粘度的影响,试验的结果见表5。

表5 钠化阶段加增效剂与改性后成品中加增效剂的产品性能

指标

条件 |

粘度计600r/min |

滤失量(mL) |

屈服值/塑性粘度 |

| 钠化阶段加增效剂 |

48 |

5 |

4.8 |

| 改性后成品中加增效剂 |

43 |

9 |

14.76 |

由表5中的结果可以看到,与钠化阶段加增效剂的样品性能相比,改性后成品中加增效剂的样品屈服值/塑性粘度过大。这可能是由于在钠化阶段加入增效剂时,挤压过程中产生的挤压力以及高温作用下,才能使钠化剂和增效剂充分发挥其应有的效果。

3.2.4钠化剂的用量对产品性能的影响

由于原矿中膨润土为钙基膨润土,必须要进行人工钠化改型为钠基膨润土,以提升产品各方面性能,达到API标准要求。在原矿中加入钠盐作为钠化剂。

试验条件:增效剂1%,物料含水率为40%,挤压次数为2次,考察不同钠化剂添加量,对产品粘度计600r/min读数、滤失量及屈服值/塑性粘度的影响。

表6 不同钠化剂用量对产品性能的影响

钠化剂量(%)

指标 |

2 |

3 |

4 |

6 |

| 粘度计600r/min |

23 |

48 |

74 |

131 |

| 滤失量(mL) |

19 |

4 |

0 |

0 |

| 屈服值/塑性粘度 |

5.68 |

2.8 |

22.7 |

24.2 |

由表6中试验结果可以看出,钠化后产品各性能指标较原矿有较大幅度提升,说明钠化效果较好。产品符合随钠化剂用量增加,粘度增大的普遍规律。这主要是该原矿钙基膨润土,则其可交换性阳离子主要为Ca 2+。Ca 2+ 离子取代能力远大于Na + 离子,但当Na +离子达到一定浓度时,就可进入晶层间进行取代。这种取代是以等当量进行的,即两Na +个离子取代一个Ca 2+ 离子,一个Ca 2+ 离子吸附水分子数是5,而每两个Na +离子吸附水分子数为16.8,这样就增厚了晶层表面的双电层,从而使粘土层间距增大,从而使膨润土分散加剧, 表现为粘度上升,失水量也有所下降。

但还可以看到屈服值/塑性粘度随钠化剂添加量的增加呈先增大后减小的规律,添加量为2%,4%及6%时未能达到API标准要求,可能是由于电解质量的变化导致的动切力上升或粘度的增大导致的泥浆分散度有所降低;当钠化剂用量达到3%以上时,滤失量均能达到API标准要求;综合以上试验结果,当钠化剂加入量为3%时各项指标均能符合API标准中钻井级膨润土技术要求,因此确定钠化剂最佳加入量为3%。

3.2.5挤压次数对产品性能的影响

钠化剂及增效剂与矿样的反应需要在一定温度条件下进行,必须进行挤压,挤压次数的多少直接影响反应效果的好坏,次数少,产品性能无法保证;挤压次数多,产品的成本增加,本试验通过对挤压效果的对比试验,在确保产品质量的情况下,确定最低挤压次数,最大限度降低生产成本。

试验条件:钠化剂3%(以干矿样计),增效剂1%(以干矿样计),物料含水率为40%,考察不同的挤压次数下对产品粘度计600r/min读数、滤失量及屈服值/塑性粘度的影响,试验的结果见表7。

表7 不同的挤压次数下钠化产品的指标

挤压次数(次)

指标 |

1 |

2 |

| 粘度计600r/min |

38.5 |

48 |

| 滤失量(mL) |

16 |

4 |

| 屈服值/塑性粘度 |

6.36 |

2.8 |

由表7的结果可以看出,挤压2次较挤压1次,粘度增大,屈服值/塑性粘度明显降低,这主要是由于工艺中钠化剂和增效剂都以溶液的形式与原料混合,分散均匀,而本试验所用挤压机的挤出压力在2MPa左右,挤出物料温度45~55℃之间,一定的压力、温度和时间有利于Na+从蒙脱石层状结构中置换出高价阳离子Ca2+,使得钠化剂和增效剂充分发挥其应有的效果。综合考虑到生产工艺及成本因素,挤压两次各项指标已经达到了要求,本次试验确定挤压次数为两次。

4 结论

(1)采用半干法挤压钠化改性效果显著,简单可行,大大改善了该原矿的泥浆性能。

(2)增效剂A增强了悬浮液的剪切稀释特性,加大两切变速率下的粘度差,降低屈服值/塑性粘度。

(3)经优化试验,最终工艺路线为,钠化剂添加量3%,增效剂添加量1%,挤压物料含水率40%,挤压两次。

(4)经工艺处理后产品,粘度计600r/min读数为48,屈服值/塑性粘度为2.8,滤失量为4mL,得到了符合API标准的钻井级膨润土要求,,产品附加值得到大幅度提升。

(厦门非金属矿加工与应用技术交流会,发表于中国粉体技术杂志)

|