导读:

随着近代工业的发展, 粉末冶金、有机合成、塑料等工业多采用粉体做原料, 有些中间体或成品也是粉料, 因此粉料的种类繁多而用量大大增加, 工艺操作连续化程度也迅速增大; 但是, 工业上对粉尘爆炸危害及预防的资料报导不多, 对粉体加工、运输、储存中的安全管理比较混乱, 当前, 许多粉体加工企业缺乏必要的防火防爆设施, 这都导致了粉尘爆炸发生的危险性越来越大。

1 粉尘事故统计分析

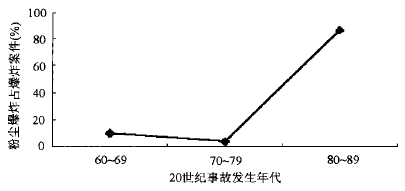

据不完全统, 我国粉尘爆炸事故按年代的发生趋势如下图所示。

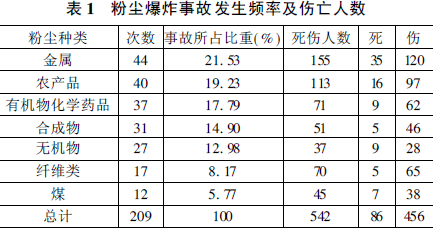

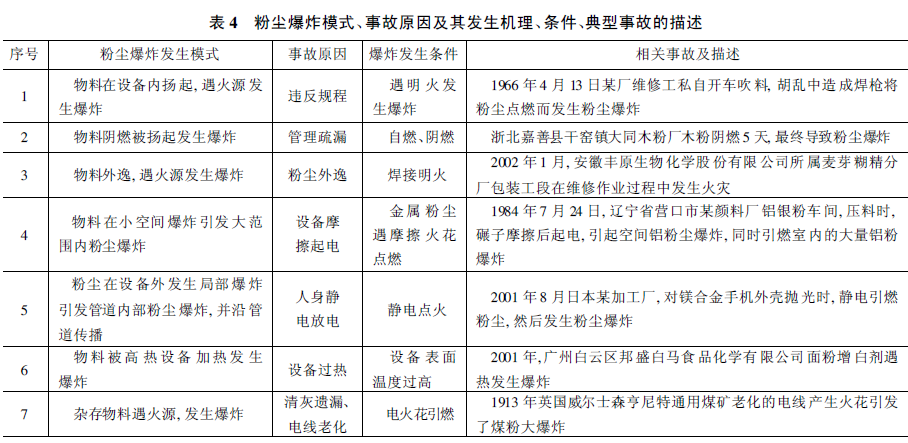

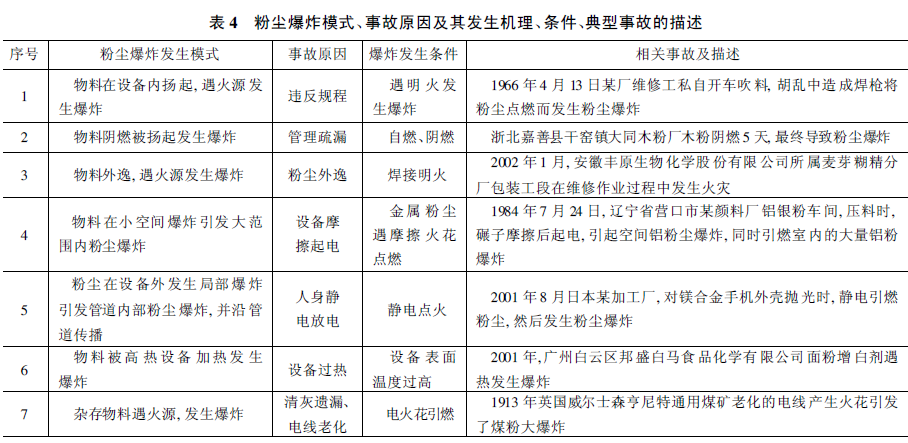

80 年代经济迅速发展后, 粉体加工业发达, 粉尘爆炸事故开始增多。粉尘爆炸事故涉及的物质有多种, 如煤、无机物、金属、农产品、有机化学药品、合成物及纤维类等,主要粉尘爆炸事故次数及造成的人员伤亡情况整理列于表1 。

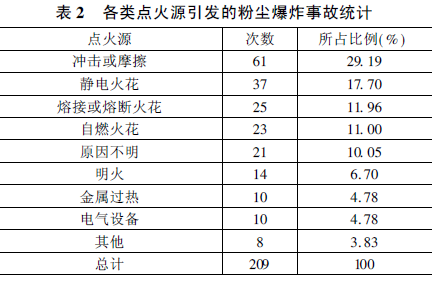

从表1 可知, 不论是从发生次数, 还是从造成的人员伤亡数来看,需要优先考虑及严密控制的粉体物料,按其危险性程度依次排序为: 金属粉末、农产品加工粉体、有机化学药品、合成物粉体、无机物粉体、纤维类粉体、煤粉等。粉尘点火是粉尘爆炸发生的必要条件,研究粉尘点火的火源形式对了解并控制粉尘爆炸具有重要的意义。经统计分析,粉尘爆炸的点火方式按事故发生频率多少依次排序为:冲击或摩擦、静电火花、熔接或熔断火花、自燃火花、原因不明、明火、金属过热、电气设备及其他( 见表2) 。

2 人为原因是造成粉尘爆炸的首要因素

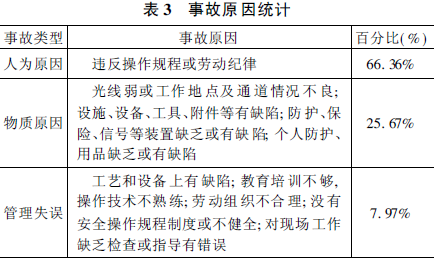

对上述统计的事故原因进行分类, 可以分为物质原因、人为原因及管理失误三大类。

从表3 可以看出3 个方面的不安全因素中,人为原因是引起事故的主要原因,物质原因次之。说明遵守操作规程及劳动纪律和定期检修及维护设备和防护用品是非常重要的,同时也要注意人员的安全教育培训及管理上的强化。

3 粉尘爆炸事故的影响因素分析

通过分析典型粉尘爆炸事故可以总结出粉尘爆炸受其自身的可燃性,所处的状态及外部环境等3 个主要因素的制约。

(1)粉尘自身的可燃性是决定性因素

物料受热时能产生可燃性气体,且具有一定的燃烧热、燃烧速度才能燃烧、爆炸。如铝粉、镁粉、铝青铜、饲料粉、淀粉及塑料制品等,即使在空气中氧气很少的环境里也能着火,呈悬浮状态时能产生剧烈的爆炸,表现出明显的爆炸危险性。表征粉尘可燃性的参数包括:粉尘的最低点火温度、最低点火能、爆炸上下限及助燃剂含量等。

(2)粉尘所处的状态是重要影响因素

粉尘所处的状态包括: 颗粒大小、颗粒分布情况、粒子的带电情况、传热情况及比热状况等。颗粒状态可以决定粉尘被点燃的难易程度, 带电状况可以决定粉尘燃烧、爆炸的突发性, 传热及比热状况则能决定粉尘是否具有自燃、阴燃, 以致发生爆炸的危险。

(3)粉尘所处的外部环境是重要条件

粉尘外部环境是指: 粉尘的湍动、可燃气体的浓度、不可燃气体的浓度、大气湿度、大气温度及点火源状态等。高速湍流的粉尘通常比较容易着火;可燃性气体的浓度大有利于燃烧爆炸,反之不可燃气体浓度大不利于燃烧爆炸;大气温度高,可以使原本不燃不爆的粉尘具有可燃性;点火源的能量大小则能决定粉尘是否能被点燃。

4 粉尘爆炸的预防

通过总结各种粉尘爆炸发生模式、事故原因及发生条件,要减少粉尘爆炸事故的发生,就要加强安全管理, 排除隐患, 提高员工的素质,落实各项规章制度及操作规范,消除生产过程中的失误,并且加强工作环境、生产设施、安全设施的安全标准化。

(1)减少粉尘暴露

粉尘着火、爆炸需要氧化剂,大气与可燃爆粉尘的混合就增大了粉尘的燃爆危险性,减少粉尘的大量暴露是减少粉尘爆炸事故的首要措施。

选用质量过关的零部件及成熟的工艺设施、加强定期的维修就可以减少管、线的跑、冒、滴、漏,降低工作场所的危险度。如表4 中的3 号模式下就是设备物料的外泄直接导致的粉尘爆炸事故。

沉积粉尘的随意出现给作业带来了很大的危险性,粉尘的主要沉积地点为地面上、设备表面及角落里,还有管道内沉积及黏附的粉尘。表4 中的7 号模式下,如果煤矿定期清扫坑道内的煤粉, 就不会轻易发生煤的着火事件。特别是动火维修时更应注意清扫干净。

(2)控制及杜绝点火源

严格控制各类可能的点火源是避免粉尘着火、爆炸的最重要的手段。

控制及避免明火

工作区域要避免或严格控制明火,如吸烟、电焊、气割、气焊等。明火加热设备应远离物料区, 设备安装、维修动火操作前要清扫附近的沉积物料,不用明火照明,车间内要尽可能地限制取暖设备、照明设备,机动车辆进入厂区要带防火罩等。

由于除明火之外的火源引发的事故次数最多,也最难控制。表2 列出了粉尘事件的各类点火形式,它们主要有:金属材料产生的机械火花、不易发现的高温表面及焖烧块、静电( 物料内、人身、设备所致) 等 。如表4 中的4~6 号事故模式下都是由于一些不易发现、难以控制的点火源引发的粉尘事故。车间内使用电器及电力设计应严格按照GB50058-1992 第三章的相关规定执行。

能自燃发热或发生化学反应产生热的物料有煤粉、木粉、金属粉、硫粉、磷粉等; 能分解释热的物料有过氯酸盐、氯酸盐、硝酸盐、过锰酸盐等无机盐等。对于上述物质要严格按照其物理、化学性质和按相关的安全规程进行管理和使用。表4 中的2 号模式下的木粉是热的不良导体,木粉自身氧化反应产生的热量很难散发出去,导致阴燃而最终发生粉尘爆炸。

(3)危险物料的控制与管理

物料的使用及控制不当导致事故的发生生产工艺的设计应极力减少或不用危险性靠前的物料;微粒的细化工序应尽可能地采用湿式或在惰化环境下进行;危险物料应尽量在密闭的空间内加工及运输,以隔绝空气、水蒸汽;被粉碎的物料必须经过严格的筛选、去石和吸铁处理,以免产生火花;设备要排空时,要采用独立除尘净化设备,杜绝用管道连接集中处理。

生产车间内应加强通风、照明等外部环境的管理;加强对设施、设备、工具、附件等的管理与维护,以减少、杜绝存在的缺陷;使用、利用防护、保险、信号等装置,以助于发现生产参数的变化。

(4)采取结构性防爆措施

加工可燃性粉尘的工厂建筑物尽可能采用敞开式,或采用室外露天式。建筑物位置的选择原则是:爆炸时,即使从轻型屋盖或墙壁向外泄放爆炸火焰时,也不要危及到其他作业场地和建筑物。

所有的部件都要严格按照防爆结构设计。除此之外,还要设置必要的诸如抗爆、泄爆、抑爆及隔爆等结构性防爆设施。如表4 中4 号、5 号爆炸模式下,如果有妥善的隔爆措施就可以将爆炸限制在较小的范围内,将大大减小损失。