粉煤灰主要是发电厂燃煤燃烧后的产物,粉煤灰中除了未燃炭,还有大量的SiO2和Al2O3,其中Al2O3的含量达到30%以上,某些地区的高铝粉煤灰中Al2O3甚至高达50%,是代替铝土矿的理想材料。

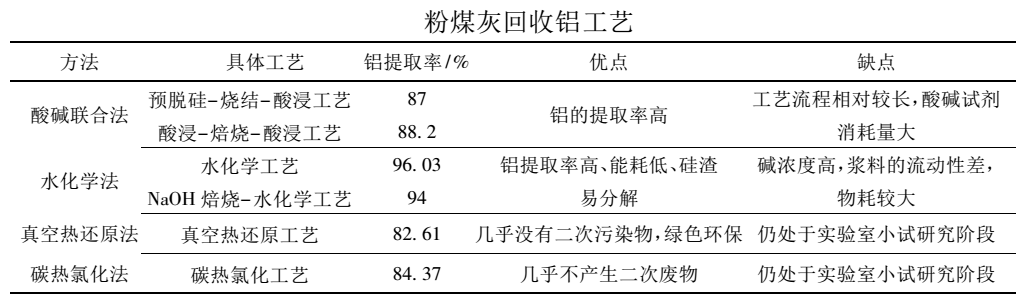

目前,粉煤灰中铝回收技术主要是湿法浸出,包括酸浸法、碱浸法、酸碱联合法等。

1、碱法工艺

粉煤灰碱法回收铝主要以烧结法为主,先将粉煤灰与烧结剂的混合料在高温下烧结,然后采用湿法浸出烧结熟料,浸出液经脱硅、沉淀、焙烧等过程得到氧化铝。

该方法目前采用最多的烧结剂是石灰石和碱石灰,存在产渣量大、能耗高和铝浸出率低的问题,是传统粉煤灰碱法回收铝工艺的致命性缺点。

预脱硅-碱石灰烧结法在一定程度上可以减少产渣量和提高铝浸出率。该工艺的预脱硅处理可以使粉煤灰的硅含量下降40%左右,灰中铝硅比得到大幅度提高,从而减少了烧结剂的用量,使产渣量降低70%左右,但预脱硅增加了工艺的复杂性,且不可避免会损失部分氧化铝,使铝的总回收率有所降低。

为了降低能耗,许多学者开发了一些新型工艺技术。Zhang等采用微波加热辅助烧结粉煤灰与石灰石混合料,微波辅助加热技术大幅度降低了工艺能耗,但微波加热设备价格一般比较昂贵,整体经济性尚需论证。Sun等提出了一种预脱硅-混合碱浸出的方法,先用低浓度的NaOH溶液处理粉煤灰,然后用NaOH+Ca(OH)2混合碱溶液从预脱硅粉煤灰提取铝,在最优条件下,Al的提取率可达92%。该方法以强碱溶出替代高温烧结,能耗较小,但其耗碱量较大。

2、酸法工艺

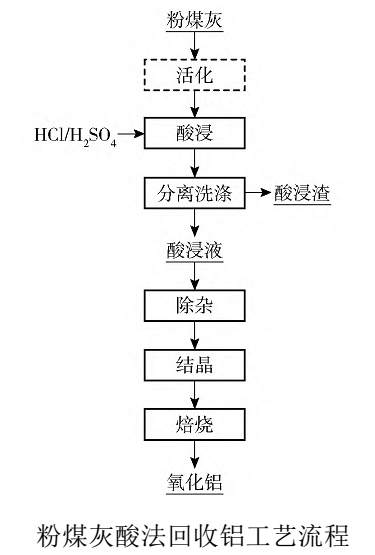

粉煤灰酸法回收铝主要以酸浸工艺为主,先采用盐酸或硫酸对粉煤灰进行浸出,粉煤灰中氧化铝与酸反应生成AlCl3或Al2(SO4)3进入酸浸液,然后酸浸液经除杂、结晶、焙烧等过程得到氧化铝。

CFB粉煤灰中铝的活性普遍较高,采用直接酸浸法即可获得较高的铝浸出率。李文清等以CFB粉煤灰为原料,采用HCl浸出,Al的浸出率达到了85.84%。与CFB粉煤灰相比,PC粉煤灰中的铝主要以莫来石和刚玉形式存在,酸溶活性较差。因此需要在浸出前对粉煤灰进行活化预处理,使灰中的莫来石和刚玉转化为酸溶相,从而获得较高的铝浸出率。张云峰等采用(NH4)2SO4在400℃下活化PC粉煤灰,然后使用HCl浸出,Al的提取率达到85.4%。Li等以NaCl为活化剂,HCl为浸出剂,Al的提取率超过90%。

在酸浸出的过程中,Fe、Ca等杂质元素随Al一起进入酸浸液,酸浸液中金属离子众多,使Al和杂质元素实现高效分离得到高纯度的富铝液,一直是铝回收过程中的研究重点。目前,主要采用的方法有溶剂萃取法和树脂吸附法。

贾光林等采用N503+TBP+正辛醇萃取体系对酸浸液进行除铁试验,在最优条件下,铁的去除率高达99.8%。溶剂萃取法设备简单、处理量大、成本低,可以获得较高除铁率,但强酸环境对萃取有机相溶损严重、对萃取设备腐蚀性强,目前很难实现工业化生产。

李世春等采用树脂吸附法对酸浸液进行了除铁中试试验,Fe的去除率高达99.63%。王爱爱等比较了多种从酸浸液中除钙的方法,结果表明,树脂除钙法效果最佳,Ca的去除率高达99.2%。

国家能源集团在粉煤灰盐酸法生产氧化铝过程中,酸浸液除铁和除钙均采用了树脂吸附法,取得了比较好的效果,产品氧化铝中Fe含量不大于0.002%,Ca含量不大于0.03%。与溶剂萃取法相比,树脂吸附法效率高、操作环境好,但存在处理能力有限,投资成本比较高的缺点,整体经济性不佳。

3、酸碱联合法

酸碱联合法主要是Na2CO3和粉煤灰按比例烧结,熟料用烯酸溶解后,得到的含铝溶液加入NaOH调节pH值得到NaAlO2溶液,煅烧后得到Al2O3产品。

蒋训雄等研究人员以高铝粉煤灰为原料,采用酸碱联合法从粉煤灰中提取氧化铝,氧化铝提取率达92.46%;宗燕兵等研究人员将造块焙烧引入酸碱联合法,在碱灰比为0.6、焙烧温度为825℃、焙烧时间为150min、硫酸浓度为3mol/L、酸浸温度为70℃、酸浸时间为100min的最优条件下氧化铝浸出率为84%。

4、其他方法

除了研究比较多的碱法和酸法工艺外,陆续出现了一些新型的粉煤灰提铝工艺,如水化学法、真空热还原法、碳热氯化法等。

水化学法的优点是铝提取率高、能耗低、硅渣易分解,但相对高的碱浓度导致浆料的黏度很高,不利于浆料的流动;另外,反应介质的循环效率比较低,造成物耗比较大。真空热还原法与传统的烧结工艺相比,几乎没有二次污染物,更加绿色环保。

碳热氯化法与酸碱法相比,不产生酸、碱、水、渣废物,循环中可使用氯气作为原料,且在提铝的同时提取了硅、钙和钛,实现了粉煤灰中多种元素的协同提取。

但真空热还原法和碳热氯化法目前还处于实验室小试研究阶段,能否适用于工业化还需进一步验证。

资料来源:《武飞乐,李世春.粉煤灰中铝、镓、锂回收技术研究进展[J].中国有色冶金,2023,52(02):116-125》,由【粉体技术网】编辑整理,转载请注明出处!

|