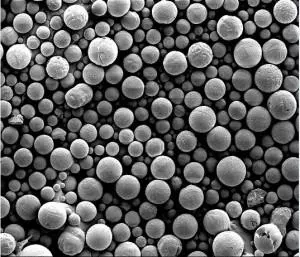

球形硅微粉又称球形石英粉,是指颗粒个体呈球形,主要成分为二氧化硅的无定形石英粉体材料,广泛应用于大规模集成电路封装中覆铜板以及环氧塑封料填料、航空航天、精细化工和日用化妆品等高新技术领域。

目前,我国所需求的高质量球形硅微粉大部分还依赖进口,如何制备高纯、超细的球形硅微粉已成为国内粉体研究的热点。

国内外制备球形硅微粉的方法有物理法和化学法。物理法主要有火焰成球法、高温熔融喷射法、自蔓延低温燃烧法、等离子体法、和高温煅烧球形化等;化学方法主要有气相法、水热合成法、溶胶-凝胶法、沉淀法、微乳液法等。

1、火焰成球法

火焰成球法的工艺流程为:首先对高纯石英砂进行粉碎、筛分和提纯等前处理,然后将石英微粉送入燃气-氧气产生的高温场中,进行高温熔融、冷却成球,最终形成高纯度球形硅微粉。具体可采用乙炔气、氢气、天然气等工业燃料气体作为熔融粉体的洁净无污染火焰为热源,此种方法涉及热力学、流体力学、颗粒流体力学等方面的理论。

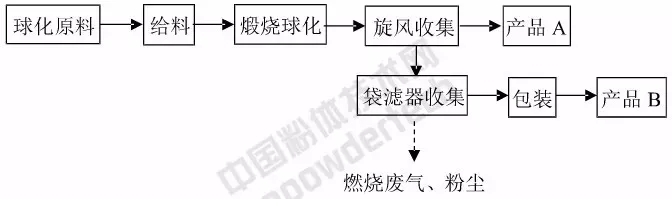

▲国内某公司火焰成球法生产球形硅微粉工艺

其成球原理为:高温火焰喷枪喷出1600-2000℃的高温火焰,当粉体进入高温火焰区时其角形表面吸收热量而呈熔融状态,热量进一步被传递到粉体内部,粉体颗粒完全呈熔融状态。在表面张力的作用下,物体总是要趋于稳定状态,而球形则是最稳定状态,从而达到产品成球目的。

粉体颗粒能否被熔融取决于两方面:

一是火焰温度要高于粉体材料的熔融温度,这就要选择合适的气体燃料;

二是保证粉体颗粒熔融所需要的热量。在火焰温度一定的情况下,不同粒径的粉体颗粒达到熔融所需要的热量是不同的,而吸收热量的多少与粉体颗粒在火焰中的时间成正比。

根据粉体颗粒在火焰中达到熔融所需要的时间和粉体颗粒在火焰中的速度,得到所需火焰的长度尺寸,通过调节燃气量控制装置达到要求。

与等离子体高温火焰相比,不涉及电磁学理论及离子在电磁场中流动和运动的问题,生产易控制,易实现工业化大规模生产,是一种具有发展前途的生产工艺。目前,国内主要利用火焰成球法来生产球形硅微粉。该技术的关键是加热装置要求有稳定的温度场、易于调节温度范围以及不要对硅微粉造成二次污染。

杨艳青等以普通石英粉为原料,通过氧气-乙炔火焰法制备出表面光滑、球形化率为95%、非晶度为80%、线膨胀系数为0.5×l0-6/K的球形硅微粉。

Hong yun Jin等以稻壳为原料,通过化学-火焰球化法生成粒径为0.5-5μm,球形率近95%的硅微粉。其流动性为94s,松装密度为0.721g/cm3,放射性元素U含量为0.05×10-9%,产品的低放射性达到了超大规模集成电路的封装要求。

2、高温熔融喷射法

高温熔融喷射法是将高纯度石英在2100-2500℃下熔融为石英液体,经过喷雾、冷却后得到的球形硅微粉,其表面光滑,球形化率和非晶形率均可达到100%。高温熔融喷射法易保证球化率和无定形率,但该技术的难度是高温材料,粘稠的石英熔融液体的雾化系统以及解决防止污染和进一步提纯的问题。

据调研,美国生产的球形硅微粉主要是采用此法生产的,但由于涉及到高性能计算机技术,他们对此技术进行了严密的封锁,而国内目前尚没有报道这方面研究和生产的信息。

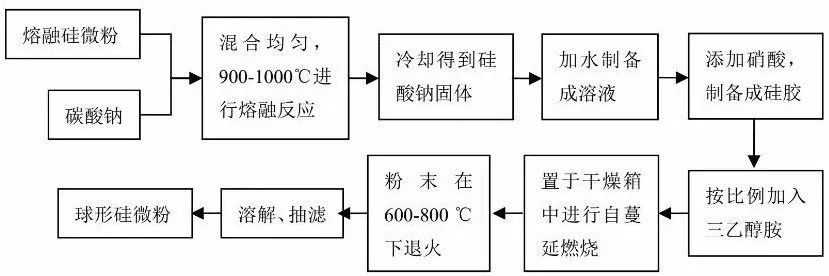

3、自蔓延低温燃烧法

雷水金等采用自蔓延低温燃烧法制备出了超细硅微粉,其工艺流程包括硅酸钠的制备、硅酸溶胶的制备、混合燃烧液的制备、燃烧反应、退火除碳、洗涤处理等步骤。

该技术方法具有以下明显优点:

(1)可以以熔融硅微粉为原料,也可以推广至以天然粉石英为原料;

(2)工艺简单,无特殊设备要求,操作方便,易于控制,生产成本低;

(3)生产过程中使用的材料仅包含极易溶于水的钠离子和硝酸根离子,不会引入其他杂质离子,有利于高纯硅微粉的制备。目前该方法还只是停留在实验阶段,还不能很好的大规模生产。

4、等离子体法

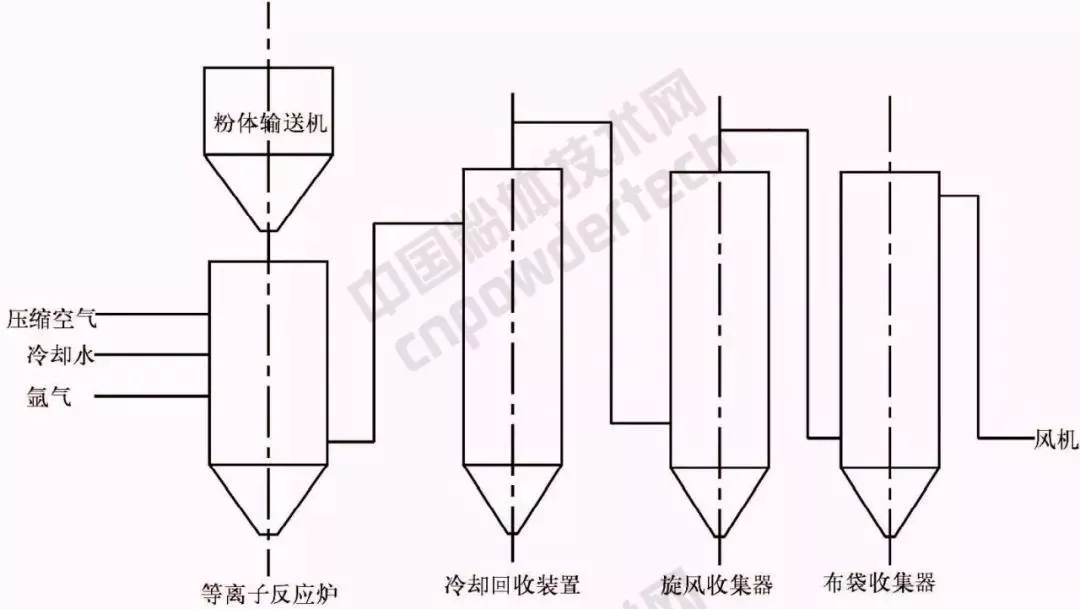

等离子体技术的基本原理是利用等离子矩的高温区将二氧化硅粉体熔化,由于液体表面张力的作用形成球形液滴.在快速冷却过程中形成球形化颗粒。此法能量高、传热快、冷却快,所制备的产品形貌可控、纯度高、无团聚。

▲等离子体法生产球形硅微粉

采用高频等离子体熔融法制备球形硅微粉,温度范围适中、控制平稳、产量高,可达到较高球化率,因而是一种较合适的生产方法。其原理与工艺与火焰熔融法类似,主要是将高温热源变为等离子体发生器。

王翔等以不含水分及未经偶联剂处理的角形结晶型硅微粉或熔融型硅微粉为原料,给高频等离子体发生器输入100kW功率,以其产生的4000~7000℃高温气体作为热源,当原料通过等离子反应炉弧时,粉体受热熔化、气化及淬冷,得到球化率高、纯度高、污染少的球状微米级和纳米级SiO2。

Schulz在电容耦合的高频氩气等离子中,通过四氯化硅与氧气反应制备出超纯无定形的活性二氧化硅粒子,其粒径小于4nm且呈球形,此产品在合成分子筛方面有很大的应用前景。

5、高温煅烧球形化

袁茂豪等发明了一种高纯超细球形硅微粉的制备方法,其工艺流程如下:天然粉石英矿粉粗选,将粗选后的优质天然粉石英矿粉通过洗涤后,加入陈化剂,使其粉石英矿粉在碱性条件下进行陈化,陈化后过滤,将滤物脱水烘干后,分散制成粉状或加入粘结剂制成块状,再将粉状或块状石英矿粉在1280-1680℃高温炉中保温1-10小时进行烧制,冷却后再进行分散磨粉球化、磁选和风选分级,得到高纯超细球形硅微粉。该方法所得产品不仅球化率高、白度好、含硅量高、含铁、铝少,pH值呈中性偏酸性。

6、气相法

气相法指直接利用气体或者通过各种手段将物质变为气体,使之在气体状态下发生物理或化学反应,最后在冷却过程中凝聚长大形成纳米微粒的方法。气相法SiO2(俗称气相法白炭黑)是硅烷卤化物在氢氧燃烧火焰生成的水中发生高温水解反应,温度一般高达1200-1600℃,然后骤冷,再经过聚集、旋风分离、空气喷射脱酸、沸腾床筛选、真空压缩包装等后处理获得成品。

气相法生成的SiO2产品纯度高,平均原生粒径为7-40nm,比表面积为50-380m2/g,SiO2质量分数不小于99.8%,但其在有机物中难以分散且污染环境。

HoeyKt等首次提出两步法水解SiCl4的气相合成法制备出粒径为250-300nm的单分散近球形SiO2。

吴利民等采用有机硅单体副产物甲基三氯硅烷作为生产原料,利用气相法制备出纯度大于99.8%、比表面积为100-400 m2/g、折光率为1.46,且介电极低的SiO2。

7、水热合成法

水热合成法是液相制备纳米粒子的一种常用方法,一般在100-350℃温度和高气压环境下,使无机和有机化合物与水化合,利用强烈对流(釜内上下部分的温度差而在釜内溶液产生)将这些离子、分子或离子团被输运到放有籽晶的生长区(即低温区)形成过饱和溶液,继而结晶。得到的无机物再经过滤、洗涤和干燥最终得到高纯、超细的微粒子。

水热法的优点:可直接生成氧化物,避免了一般液相合成法需要经过锻烧转化成氧化物这一步骤,从而降低了硬团聚的形成几率。

Yung-ChiunHer等采用一步水热法制备出了大规模的SiO2纳米薄片,即将由四乙氧基硅烷(TEOS)、(NH2)2CO和NaOH组成的水溶液放置在一个有耐高压螺旋盖的密封派热克斯耐热玻璃瓶里加热。所合成的SiO2是非晶形的,宽度为300-600nm,厚度为几十纳米,并且长度达12米。

汪效祖等用廉价的Na2SiO3·9H2O作原料,在PH=5的条件下,利用水热法制备出了单分散性好的非晶态平均粒径约为20nm的SiO2粉体。由于反应釜大小的限制,目前水热法制备SiO2还处在实验室阶段。

8、溶胶-凝胶法

溶胶-凝胶法是金属有机或无机化合物经过溶液、溶胶、凝胶而固化,再经热处理而形成的氧化物或其他化合物固体的方法 。此法的优点是化学均匀性好、颗粒细、纯度高、设备简单,粉体活性高,但原材料较贵,颗粒间烧结性差,干燥时收缩性大,易出现团聚问题。

E. Mily 以正硅酸乙酯为原料、氨水为催化剂,在微波加热下用溶胶-凝胶法合成出纳米SiO2。微波加热法与传统加热法相比,反应时间短、产品粒径分布窄且转化率高。

申晓毅也以正硅酸乙酯为原料、氨水作催化剂,采用微波辅助的溶胶-凝胶法在醇-水-氨体系中制备了单分散球形SiO2。产品为非晶态的球形颗粒,粒径分布范围窄,表面光滑,粒径约为150nm且具有良好的紫外线吸收能力。

9、沉淀法

沉淀法制备SiO2是以水玻璃和酸化剂为原料,适时加人表面活性剂,控制反应温度,在沉淀溶液pH值为8时加入稳定剂,所得沉淀经洗涤、干燥、煅烧后形成硅微粉。沉淀法生成的SiO2粒径均匀且成本低,工艺易控制,有利于工业化生产,但存在一定的团聚现象。

韩静香等以硅酸钠为硅源,氯化铵为沉淀剂制备纳米SiO2。控制硅酸钠的浓度、pH值及乙醇与水的体积比,制备出粒径为5-8nm且分散性好的无定形态纳米SiO2。

何清玉等以水玻璃和硫酸为原料,利用沉淀法在超重力反应器中生成粒径小、比表面积大的超细SiO2粉体。与传统方法相比.此方法反应时间短,不需要晶种的制备或分段加酸,直接向旋转床中加入浓硫酸进行反应,工艺过程简单、操作方便和易于工业化。

吴明明等利用化学沉淀法原理,以多晶硅副产物四氯化硅和硅酸钠为硅源,以聚乙二醇为表面活性剂,以无水乙醇为添加剂成功合成了SiO2粉体。通过控制硅酸钠浓度制备出粒径分布均匀、平均粒径为150nm,近似球形的非晶SiO2颗粒。此方法工艺流程简单、容易操作及对设备要求低,可以解决国内多晶硅产业发展的副产物问题,产生较高的经济效益。

10、微乳液法

微乳液法是利用两种互不相溶的溶剂在表面活性剂的作用下形成一个均匀的乳液,从乳液中析出固相。使成核、生产、聚结、团聚等过程局限在一个微小的球形液滴内,形成球形颗粒,避免了颗粒间进一步的团聚。

利用微乳液法制备SiO2的研究者们大多以正硅酸乙酯(TEOS)为硅源,通过TEOS分子扩散,透过反胶束界面膜向水核内渗透,继而发生水解缩合反应制得SiO2。此法制备SiO2具有粒度分布窄、粒径可控和分散性好等优点。

骆锋等人以硅酸盐溶液/环己烷/聚乙二醇辛基苯基醚/正戊醇体系的微乳液反应为基础,以浓硫酸为沉淀剂,采用微乳液法制备非晶态球形纳米SiO2粉体,粉体的粒径为15-35nm、比表面积达580-630m2/g。

罗洁等人采用乙醇、水、十六烷基三甲基溴化铵形成反相微胶束体系,加入氨水和TEOS,制备出均匀度高、分散性好的介孔SiO2微球,比表面积为952.4m2/g,平均孔径为2.0nm。此法克服了化学共沉淀法中易出现的硬团聚及颗粒分布不均匀的缺点。

J. Teofil 等人以环己烷做有机相、非离子表面活性剂做乳化剂,在乳液中通过沉淀技术从偏硅酸钠和盐酸溶液中制备球形SiO2粉末,生成平均粒径小、性能均一、团聚少且活性高、表面积为340-390m2/g的SiO2。

11、喷雾法

喷雾法是将溶液通过各种物理手段进行雾化获得超微粒子的一种化学与物理相结合的方法。它的基本过程是溶液的制备、喷雾、干燥、收集和热处理。此方法特点是颗粒分布比较均匀,但颗粒尺寸为亚微米到10μm,是一种合成粒径可控纳米粒子氧化物的新方法。

Wean等通过喷雾干燥法制备出粒径2-41μm且中空球形的纳米SiO2粒子,其余生物相容性较好,在吸入光动力治疗中可用作药物运载工具。

Alan G.Howard等利用喷雾干燥技术奖正硅酸乙酯前驱体喷到正在搅拌的氨水表面,制备出粒径为250nm的球形SiO2粒子,此方法可高效合成Stober型粒子。

通过对上述制备硅微粉各种方法的对比,我们可以大致得出:物理法制备的球形硅微粉所需的原材料较为廉价,但对原材料石英质量和生产设备等要求较高;其中火焰成球法目前是一种可实现规模化生产且有发展前景的工艺技术。

化学法可制备出高纯且粒径均匀的球形SiO2,但由于需用大量的表面活性剂,因此存在生产成本高、有机杂质不易除净、容易团聚及难以工业化等缺点。

本着经济的原则,如果能通过化学改性的方法,解决化学法的诸多问题,将对我国球形硅微粉的生产工业化及电子封装产业的快速发展有着深远的意义。

来源:粉体技术网

更多精彩!欢迎扫描下方二维码关注中国粉体技术网官方微信(粉体技术网)

|