硅微粉是由天然石英(SiO2)或熔融石英(天然石英经高温熔融、冷却后的非晶态SiO2)经破碎、球磨(或振动、气流磨)、浮选、酸洗提纯、高纯水处理等多道工艺加工而成的微粉。硅微粉体材料是近年来逐渐发展起来的一种重要的新型功能材料,具有广泛的市场空间和应用领域。

硅微粉从结构上可分为结晶和非结晶(无一定型或角型)两种。目前国内生产结晶硅微粉均采用先磨细再酸处理除杂的工艺,对开发天然高纯石英而言,在加工过程中引入的杂质成了主要杂质,增加了酸处理的成本,同时也造成了资源的严重浪费,减少加工工艺过程中的成本,是当前开发高纯石英制品的热点。本实验提出一种新的球磨工艺,采用聚氨酯球磨罐、氧化锆陶瓷球,在酸性介质下进行球磨,不仅能够避免球磨过程中杂质的引入,而且能够在一定程度上去除硅微粉中的含铁杂质,有效降低了结晶硅微粉的生产成本。

1 实验部分

1.1 实验原料

实验所用的石英原料为湖北省通山县天然产出的石英岩,其纯度极高,仅含有微量杂质,其主要化学成分(wt%)为:SiO2,99.81;Al2O3,0.0156;CaO,0.0116;MgO,0.0023;Fe2O3,0.0192;K2O,0.0017;Na2O,0.0032;烧失,0.13。

盐酸(分析纯)、硫酸析纯)、硝酸(分析纯)、草酸(分析纯)。

1.2 实验仪器

HERZOG HSM 100H 型振动磨, QM-ISP-2-CL 球磨机, DL-5-B 离心机,HIACHI220A 分光光度计, JL-1155 型激光粒度分布测试仪,四川轻工业研究设计院。

1.3 实验工艺流程

石英原料→粗碎→粗磨(振动磨)→酸洗→水洗→球磨→洗涤→固液分离(离心)→烘干

2 结果与讨论

2.1 粗碎工艺

工业上常用的石英粗碎工艺有颚破、煅烧- 水淬法。其中颚破工艺破碎效率高,能耗较低,但在破碎过程中,会引入较多杂质,对高纯石英原料造成污染;煅烧- 水淬法即将硅石经过高温煅烧(900~1150℃)后,水淋冷却,硅石经过急冷急热,在其表面和块体内部产生大量的微裂纹,从而使硅石强度大幅下降。虽然水淬能耗较高,效率相对较低,但对原料无污染,在高纯石英原料的粗碎中经常采用。

本实验的石英块的粗碎采用水淬工艺,即将石英块在1000℃左右的高温下煅烧0.5h,取出后用冷水淋洗,得到石英颗粒。

2.2 振动磨磨矿时间对石英砂产品性能的影响

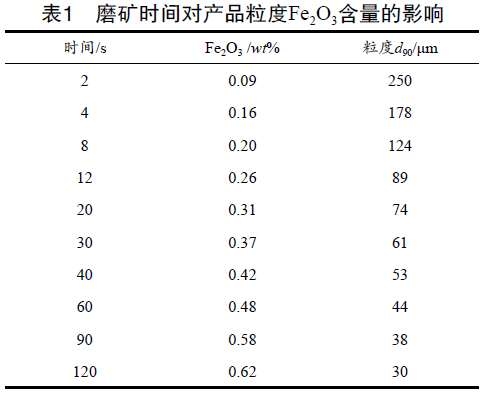

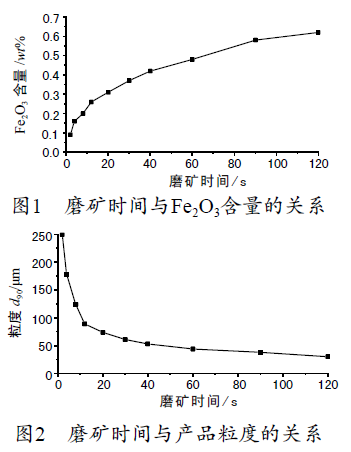

振动磨进样为Φ10~15mm 的石英颗粒,振动磨的罐及内芯都是铁合金,在磨矿过程中,会不可避免地引入铁杂质,由于振动过程中温度较高,铁杂质也有可能转变为三氧化二铁,因而引入的杂质主要为铁单质和三氧化二铁。实验研究了磨矿时间对产品粒度及Fe2O3 含量的关系,结果见表1 及图1、2。

2.3 酸洗工艺

振动磨磨矿会对石英砂造成较大污染,为保证石英砂的纯度,需要对石英砂进行酸洗,据包申旭等人研究表明,石英砂除铁最佳酸洗工艺为采用混合酸工艺,混合酸为10% 盐酸与5% 草酸按1∶1 混合配制,在室温下,高速搅拌2h 后水洗即可。不同粒度石英砂经酸洗前后的主要技术指标,见表2。

从表2 可看出,对比原矿化学成分,经过酸洗,两种粒级的石英砂中Fe2O3 含量均比原矿要低,这充分说明在振动磨磨矿阶段引入的含铁杂质已经全部去除掉,同时原矿石中的部分含铁杂质也被溶解去除。

这主要是因为在磨矿后,随着石英砂粒度变细,原矿石中含有的杂质暴露出来,在酸处理工程中,被酸溶解去除掉。对比不同粒度的石英砂酸洗后Fe2O3 含量,可以发现,振动磨磨矿时间越长,产品粒度越细,所引入的杂质含量将会进一步增大,采用同样的酸洗工艺,去除效果略有下降,石英砂产品Fe2O3 含量相对较高。

2.4 球磨工艺

球磨工艺过程中,难免会引入杂质,为了降低球磨过程中球磨介质对石英粉的污染,本试验采用聚氨酯的球磨罐(100ml),氧化锆陶瓷球作为球磨介质,按矿浆浓度比例加入10% 的盐酸,采用湿法球磨。本试验主要研究了球磨时间对硅微粉的粒度及纯度的影响,其它工艺参数为:球料比为5∶1,大小球质量比为3∶5(Φ12mm、Φ6mm),矿浆浓度为50%,球磨转速为580r/min。球磨后采用蒸馏水洗涤5 次,经离心固液分离后烘干。粉体中Fe2O3 含量随球磨时间的变化关系曲线,见图3。

从图3 可看出,在球磨过程中,采用盐酸作为球磨介质,球磨过程中可能引入的Fe 杂质能够完全溶解在盐酸中,能随着水洗去除掉;与此同时,球磨过程中以盐酸作为介质,相当于酸处理的过程,对原料中的杂质也能起到一定的去除效果。《电子及电器工业用二氧化硅微粉》标准要求电子级硅微粉Fe2O3 含量≤ 80μg/g,对比该标准要求,采用该方法所制得的硅微粉产品Fe 杂质含量远远低于该标准要求。

石英粉体粒度指标随着球磨时间变化的关系曲线,见图4。从图4 可看出,石英粉体粒度的d90、d97指标在球磨初始阶段,即迅速下降,随着时间延长,粒度下降速度渐趋缓慢,在粒度降低到一定程度时,粉体粒度基本上不再下降。原因是球磨过程中,球料之间的研磨作用产生的机械作用力使粉体粒度下降,粉体表面能增大,粉体越细,粒度下降所需消耗的能量急剧增加,粉体的细化将更加困难。同时,球磨过程的球体直径,球料比等因素也会对粉体研磨效率有一定影响。

3 结论

以湖北省通山县天然产出的高纯石英为原料,通过粗碎、粗磨、酸洗、球磨、水洗、烘干等工艺,制备硅微粉产品,产品化学成分达到《电子及电器工业用二氧化硅微粉》标准要求。球磨过程提出一种新的球磨设备及工艺,采用聚氨酯球磨罐、氧化锆陶瓷球作为球磨设备,使用酸性溶液作为球磨介质,能够成功避免球磨过程中杂质的引入,而且可在一定程度上去除硅微粉中的含铁杂质,有效降低结晶硅微粉的生产成本。

|