高纯石墨是指含碳量大于99.9%的石墨,具有高强度、高密度、高纯度、化学稳定性高、结构致密均匀、耐高温、导电率高、耐磨性好、自润滑、易加工等特点,广泛应用于冶金、化工、航天、电子、机械、核能等工业领域。

可膨胀石墨是碳原子层与插层物质的原子相互作用,形成的一种新型碳素材料。膨胀石墨则是可膨胀石墨经过高温分解膨化,沿石墨层间c轴方向延展成的蠕虫状石墨,其在环境保护、军事、高能电池材料、载体材料及生物医学等领域有广阔的应用前景。

1、年产3万吨高纯石墨生产工艺

碱酸法是石墨化学提纯的主要方法,也是目前比较成熟的工艺方法。通过强碱和强酸,将不溶于水的杂质,改变成可溶于水的盐类,在反复洗涤过程排出,从而达到提纯目的。

碱酸法提纯石墨的原理是将NaOH与石墨按照一定的比例混合均匀进行煅烧,在500-700℃的高温下石墨中的杂质如硅酸盐、硅铝酸盐、石英等成分与氢氧化钠发生化学反应,生成可溶性的硅酸钠或酸溶性的硅铝酸钠,然后用水洗将其除去以达到脱硅的目的。

另一部分杂质如金属的氧化物等,经过碱熔后仍保留在石墨中,将脱硅后的产物用酸浸出,使其中的金属氧化物转化为可溶性的金属化合物,而石墨中的碳酸盐等杂质以及碱浸过程中形成的酸溶性化合物与酸反应后进入液相,再通过过滤、洗涤实现与石墨的分离。

石墨的化学惰性大,稳定性好,它不溶于有机溶剂和无机溶剂,不与碱液反应;除硝酸、浓硫酸等强氧化性的酸外,它与许多酸都不起反应;在6000℃以下,不与水和水蒸汽反应。因此,石墨在提纯过程中性质保持不变。

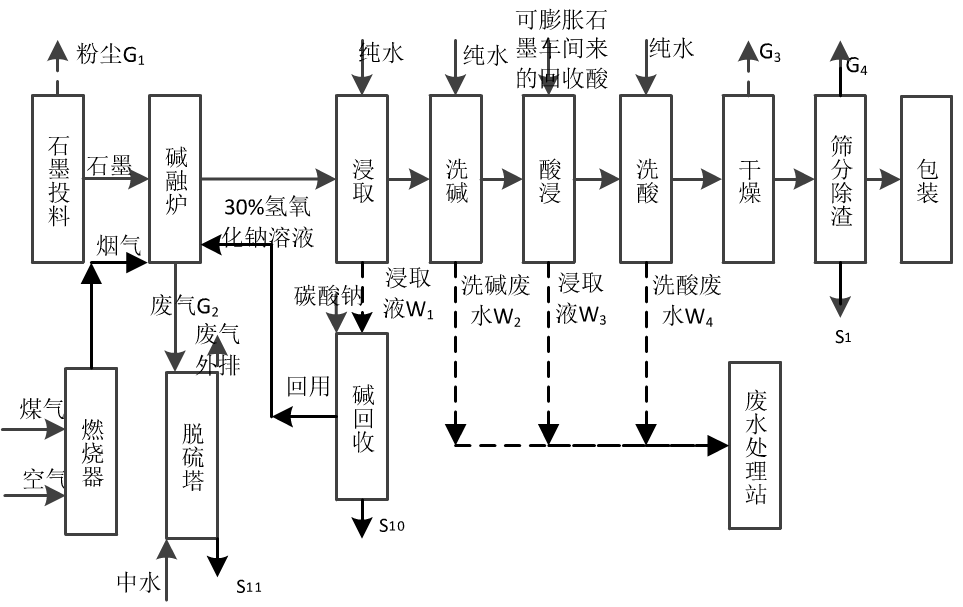

该年产3万吨高纯石墨生产工艺以碳含量为96.8%的石墨精矿为原料,通过碱熔和酸浸(硫酸)进行石墨化学提纯,其工艺流程见下图。

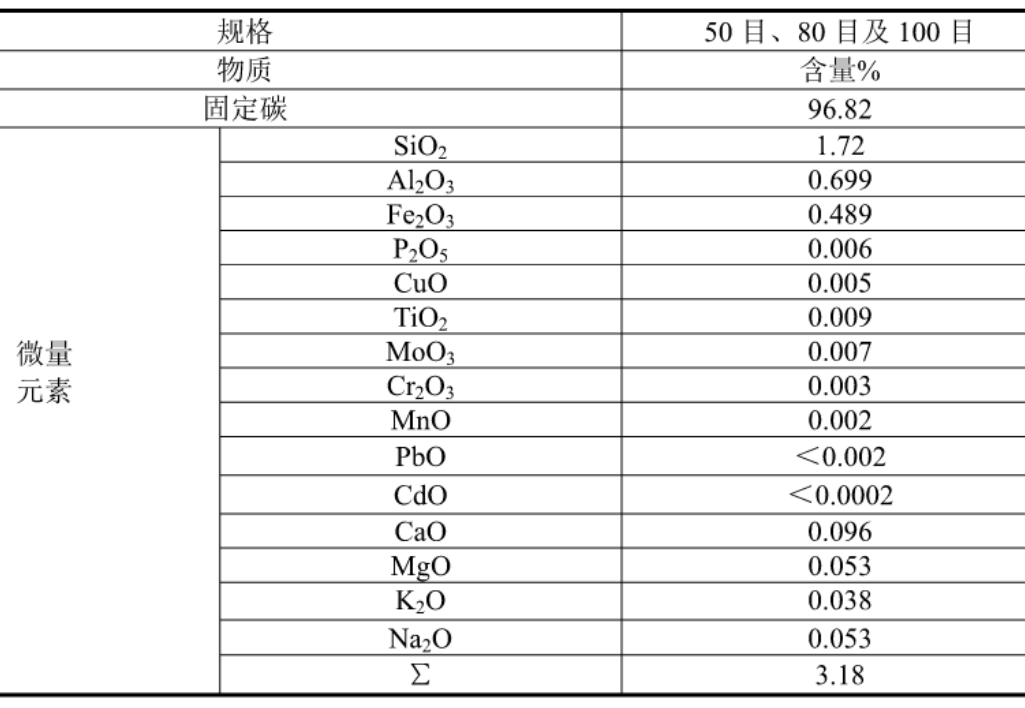

表1 石墨原料化学成分分析

图1 高纯石墨碱熔和酸浸工艺流程

(1)碱熔

碱熔过程的主要化学反应如:

石墨原料料包经机械吊装放置在投料口上方,投料口粉尘经集气罩收集滤芯除尘器处理后排放。将料包中的石墨粉料通过气力输送进入石墨粉料仓,在经计量罐投入到混料搅拌机内。回收30%碱液经计量泵打入到混料搅拌机内。开启搅拌均匀后投入到回转式碱熔炉内,开启碱熔炉夹套加热,熔融温度为500-800℃,反应1h左右。

碱熔炉为封闭设备,间接加热,热源为煤气发生炉来的煤气经燃烧器燃烧产生的高温烟气。在500-800℃的高温下石墨中的杂质如硅酸盐、硅铝酸盐、石英等成分与氢氧化钠发生化学反应,生成可溶性的硅酸钠或酸溶性的硅铝酸钠,部分铁、钙、镁等转化为氢氧化物仍以固体形式存在于石墨中。

碱熔炉废气包括煤气燃烧气和碱熔过程中挥发的水蒸气以及极少量碱性气体,碱熔炉为间接加热,热源为煤气燃烧产生的高温烟气通入碱熔炉外部夹套进行加热,加热后的烟气和碱熔炉内的废气一起收集由管道引出后排放,项目各台碱熔炉废气单独引出,集中进入脱硫塔脱硫处理,最终经一根排气筒排放。脱硫塔采用双碱法。

碱熔反应结束后,开启排料阀,物料经螺旋输送机送入连续洗涤槽,加纯水搅拌浸出,碱熔反应物中的可溶性的硅酸钠或酸溶性的硅铝酸钠溶于水中,经真空抽滤后,浸出液排入碱回收池,滤饼加水洗涤去除多余的碱,经3-4级清洗后,再次过滤后得到脱硅后的石墨。碱浸出液排入碱回收池回收烧碱,洗碱废水收集后排入废水处理站处理。

碱浸出液含有大量氢氧化钠,碳酸钠等排入碱回收池,碱液泵入苛化器,加入生石灰苛化处理,用蒸汽间接加热到95℃左右反应30分钟,回收氢氧化钠溶液,补充部分碳酸钠回收得到30%的碱液,进入碱熔炉做原料,沉淀渣由苛化器底部排出。碱回收率60%左右。

碱回收反应原理如下:

碱熔过程中产生的污染物主要有碱熔炉投料粉尘、洗碱废水、煤气燃烧废气等。碱熔炉投料粉尘经集气罩收集滤芯式除尘器净化后排放。洗碱废水中主要是硅酸钠或酸溶性的硅铝酸钠以及过量碱,排入废水处理站处理。碱熔炉加热煤气燃烧产生的二氧化硫通过双碱法脱硫处理。

(2)硫酸浸出

将脱硅后的产物用酸浸出,使其中的金属氧化物转化为可溶性的金属化合物,而石墨中的碳酸盐等杂质以及碱浸过程中形成的酸溶性化合物与酸反应后进入液相,再通过过滤、洗涤实现与石墨的分离。反应如下:

本项目高纯石墨酸化用酸为可膨胀石墨车间回收的酸液。脱硅后的石墨送入酸洗槽,可膨胀石墨车间回收的酸投入酸洗槽,开启搅拌,常温下反应2h。金属氧化物转化为可溶性的金属化合物,而石墨中的碳酸盐等杂质以及碱浸过程中形成的酸溶性化合物与酸反应后进入液相。反应结束后真空过滤,浸出液排入废水处理站,滤饼经水洗涤至中性,洗酸废水排入废水处理站处理。滤饼排出送入烘干机。

(3)烘干

提纯净化结束后的石墨滤饼送入烘干器,采用蒸汽间接加热,烘干作业分两段进行,以确保产品水分0.5%。

第一段双桨叶式不锈钢干燥机,先将水分由30%,降至7-8%;二段选择工作平稳可靠,不扬尘的节能型不锈钢盘式干燥机,物料与热介质不直接接触,保证石墨纯度。

烘干器为封闭设备,烘干过程中的石墨粉尘经滤芯式除尘器捕集,净化后的废气排放,烘干后的石墨进行筛分除渣,进一步去除石墨产品中的大比重盐类杂质以及粒度不符合要求的粉末等,合格产品包装入库。

(4)高纯石墨生产设备选型

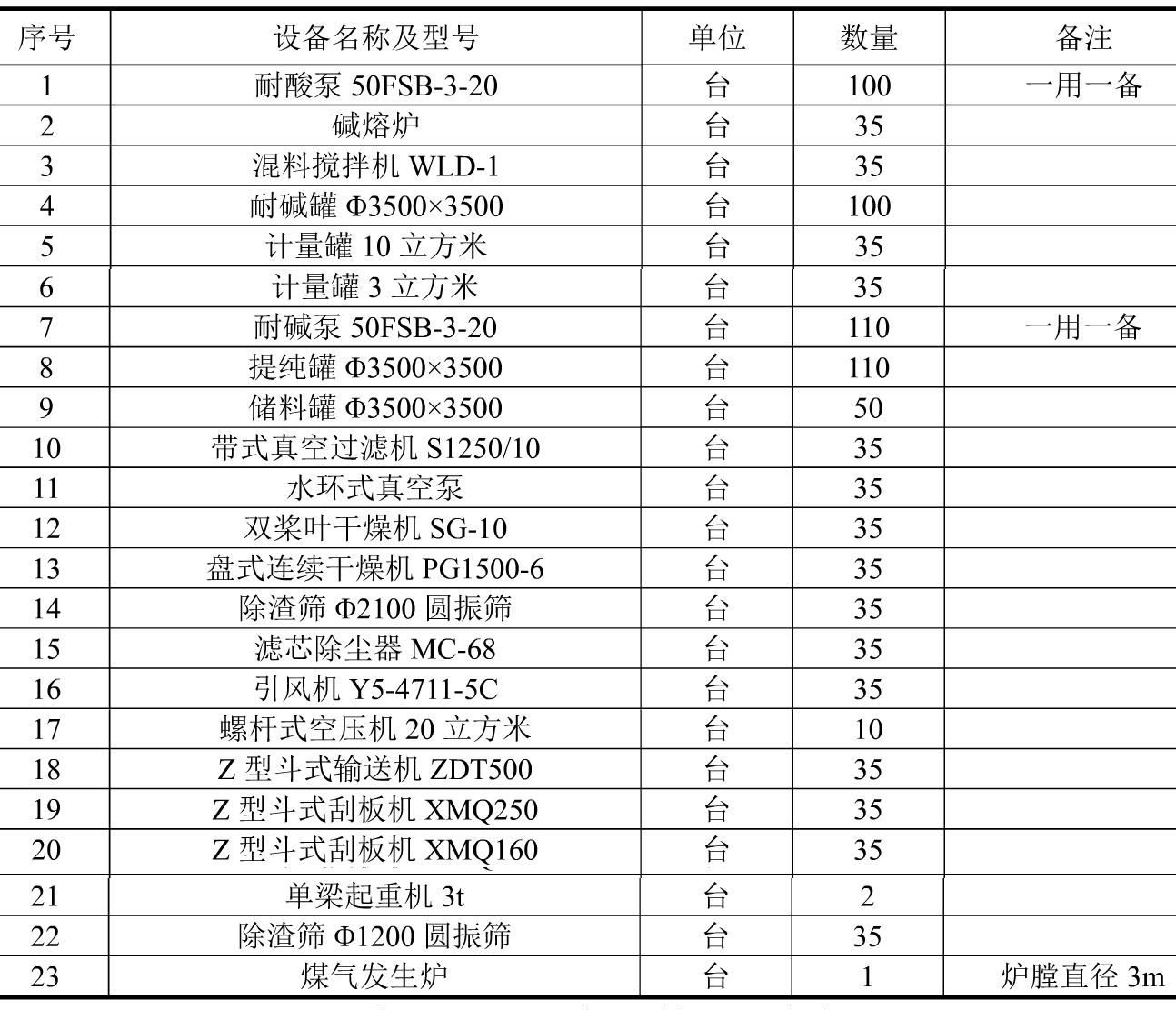

表2 高纯石墨生产设备明细表

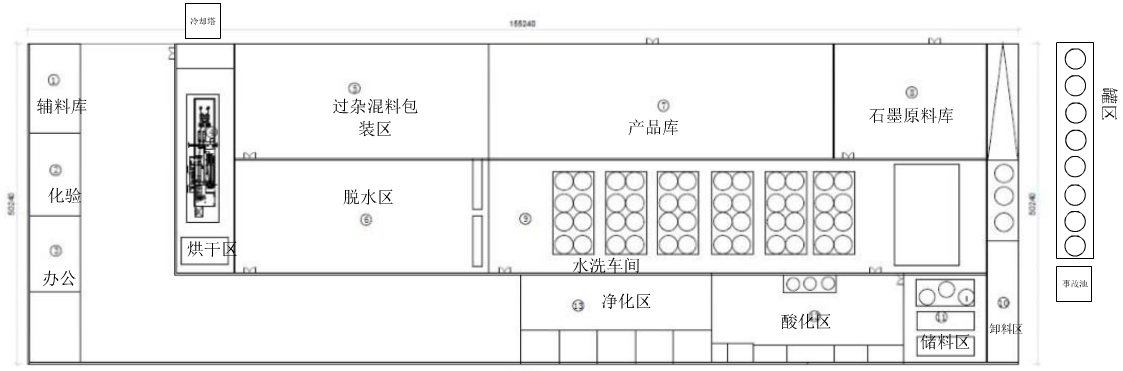

(5)高纯石墨生产车间布置

图2 高纯石墨生产车间布置

2、年产3万吨可膨胀石墨生产工艺

可膨胀石墨的生产过程是将双氧水与浓硫酸混合,形成强氧化环境;与石墨层间游离的π键形成电极电位差,使得石墨层间被拉开,而硫酸混合液中的H2SO4以离子团形式进入层间,并以弱化合键的模式保留下来,形成石墨插层化合物。

保留在石墨层间中的H2SO4的离子团在受到高温时,瞬间分解,在从石墨层间逸出的同时,产生的大量热使得石墨从纵向拉开,形成蠕虫状,因其具备这样的特性因此被称为可膨胀石墨。

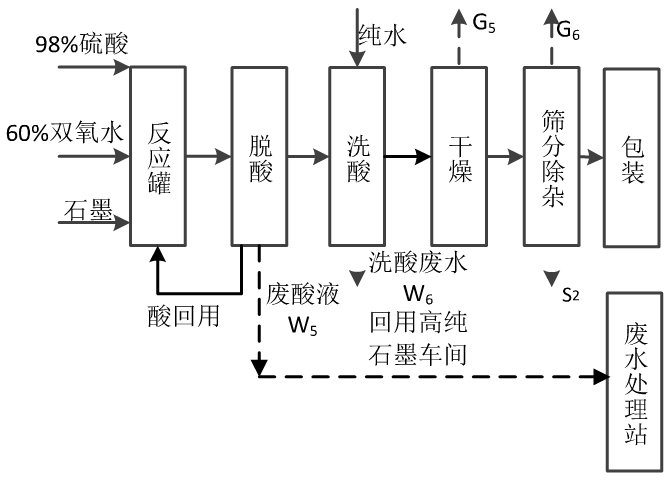

该年产3万吨可膨胀石墨以高纯石墨生产车间的高纯石墨产品为原料,其工艺过程仅包括插层反应形成石墨层间化合物,即可膨胀石墨,不包括膨胀过程。

图3 可膨胀石墨生产工艺

(1)硫酸插层

硫酸石墨层间化合物的插层反应方程式如下:

nC+nH2SO4+n/2•[O]→n[C-HSO4]n+n/2H2O

硫酸插入石墨层间的过程主要有三个步骤:氧化,插入,结构转变。

氧化的作用在于氧化石墨层面上的碳原子,使层面上的碳原子带正电荷,由于静电斥力,使石墨层间距增大,以便于硫酸的进入;

插入过程主要是一个扩散过程;

硫酸进入层间后,石墨的结构将发生改变,当结构转变完成后,插层反应液随之结束。

(2)脱酸

98%浓硫酸与60%双氧水经计量后泵入反应罐,开启搅拌混合。石墨原料料包经机械吊装放置在投料口上方,将料包中的石墨粉料通过气力输送进入石墨粉料仓,在经计量罐投入到反应罐内。石墨与酸在反应罐内常温反应48h,反应后真空抽滤脱酸,脱出的酸泵入酸回收槽,等下次投料时回用。

(3)中和、脱水和干燥

脱酸后的石墨固体物料,再水洗至中性,水洗废水排入厂区废水处理站处理,滤饼送入烘干机,由蒸汽间接加热,在50℃温度下低温干燥,得到可膨胀石墨。烘干过程中的石墨粉尘经滤芯式除尘器捕集,净化后的废气排放。

(4)筛分除杂和包装

烘干后的石墨进行筛分除渣,去除粒径不符合要求的渣滓,合格石墨产品包装入库。

筛分过程中的粉尘经滤芯式除尘器净化后排放。筛分渣排入选矿厂尾矿库。

可膨胀石墨生产过程需要过量的硫酸,故生产过程产生的废水为酸性废水;石墨干燥过程会产生一定量的石墨粉尘,可回收利用;筛分除渣过程会产生废渣和粉尘。

(5)可膨胀石墨生产设备选型

表3 可膨胀石墨设备明细表

(6)可膨胀石墨生产车间布置

图4 可膨胀石墨生产车间布置

想要GET以下新技能:

高纯矿物粉体在新材料中的应用技术要求;

精细提纯矿物粉体的主要原理与影响因素;

精细提纯矿物的主要工艺技术要求;

高纯石墨的提纯案例分析;

那就快来报名参加“2017年首届矿物精细加工技术高级研修班”吧!”

为自己加油!为人生投资!为企业发展注入新活力!

本文由中国粉体技术网独家编辑整理,转载请联系授权,未经允许禁止转载、摘录、镜像等操作!

更多精彩!欢迎扫描下方二维码关注中国粉体技术网官方微信(粉体技术网)

|