| 石墨材料从来源可以分为天然石墨和高纯石墨, 而天然石墨因为粉体形态较多使其应用受到限制, 因此发展高纯石墨变得越来越重要;高纯石墨在光伏生产中的应用随着近年来光伏行业的快速发展而得到急速升温。光伏行业从基础原料硅矿到最终光伏系统应用的流程如图1 所示。

随着太阳能光伏产业的快速发展, 对其进出原料单晶硅电池和多晶硅电池需求日益增多, 近年来呈规模化生产的单晶硅加工工厂及多晶硅加工工厂如雨后春笋般建成; 因此生产单晶硅和多晶硅所需要的原辅材料也日益剧增, 而高纯石墨就是这些原辅材料中重要的一种, 高纯石墨的发展同样也促进了高品质单晶硅和多晶硅的生产, 因此高纯石墨在光伏行业有着举足轻重的作用。

高纯石墨制品

高纯石墨制品

2 高纯石墨的生产方法

天然石墨因为其粉体形态使其应用受到限制, 因此对天然石墨进行深加工处理后的高纯石墨发展显得尤为重要, 目前高纯石墨的生产工艺主要有以下几种。

2.1 酸碱法

酸碱法又称碱酸法, 也称为熔碱法或氢氧化钠法。其提纯方法包括碱熔过程和酸解过程。碱熔过程是将石墨中杂质如SiO2 、A12O3 、Fe2O3 、MgO、CaO等在高温下与NaOH 反应生成不溶于水的氢氧化物, 部分杂质(SiO2) 生成溶于水的产物,用水浸取洗涤而被除去。

酸解过程是把碱溶( 熔) 后的石墨和氢氧化物与一定浓度的盐酸溶液混合进行热浸滤,使其转变为可溶性的氯化物, 用水洗涤而除去, 经酸解后即可获得高纯石墨。

酸碱法是当今我国高纯石墨厂家中应用最广泛的方法, 它具有一次性投资少、产品品位较高、适应性强、设备易实现、通用性强的优点; 其缺点在于需要高温烧结、熔融使得能量消耗大, 且反应时间长, 设备腐蚀严重, 石墨流失量大以及废水污染严重等。

2.2 氢氟酸法

氢氟酸几乎和石墨中所有的矿物杂质反应, 对灰份的脱除率达70 % 左右, 并且随反应条件的强化,脱灰效果有所提高, 但达到一定程度后, 再通过提高反应强度并不能明显提高脱灰率, 主要是因为HF 在反应过程中生成部分沉淀, 如沉淀为CaF2、MgF2等,沉淀物的覆盖阻止了反应的进一步进行。为解决上述问题, 在氢氟酸中加入其他酸构成混酸,其他酸如盐酸、硝酸、氟硅酸等, 混酸能同CaF2、MgF2 等沉淀反应, 生成溶解性较好的盐, 通过水洗可以除去, 达到提纯的目的。

氢氟酸法最主要的优点是除杂效率高, 所得产品品位高, 对石墨产品的性能影响小、能耗低。缺点是氢氟酸有剧毒和强腐蚀性, 生产过程中必须有严格的安全防护措施, 对于设备要求严格也导致成本的升高, 存在细鳞片石墨溢流, 回收率低的问题。另外氢氟酸法生产的废水毒性和腐蚀性都很强, 需要严格处理后才能排放, 环保环节的投入使得氢氟酸法的成本大大增加。

2.3 氯化焙烧法

氯化焙烧法是将石墨矿石在一定高温和特定的气氛下焙烧, 再通入氯气进行化学反应, 使石墨中杂质进行氯化反应, 生成气相或凝聚物的氯化物及络合物( 熔沸点较低) 逸出, 从而达到提纯的目的。

氯化焙烧法的优势在于低的焙烧温度和氯气消耗量使石墨的生产成本较高温法有较大的降低, 同时具有提纯效率高( 大于98% )、回收率高等特点。但氯化焙烧法尾气难处理、污染严重, 对设备腐蚀严重、氯气成本高等缺点限制了该方法的推广应用。

2.4 高温法

高温提纯法是在高温石墨化技术的基础上发展而成的。石墨的一个重要性质是具有高的熔点和沸点, 石墨是自然界中熔点最高的物质之一, 它的熔点和沸点远高于所含杂质的熔点和沸点, 因此理论上认为, 只要将石墨原料加热到2 7 0℃ 以上就可以利用杂质沸点低的性质, 使它们率先气化而脱除, 保温一定时间后,就可以将所有杂质除掉, 这就是高温提纯石墨的原理。

高温法的最大优点是产品碳含量较高, 可达99.95 % 以上, 缺点是对原料纯度要求高, 须专门设计建造高温炉、设备昂贵、投资巨大、电加热技术要求严格。

另外, 高额的电费也使这种方法的应用范围极为有限, 只有国防、航天等对石墨产品纯度有特殊要求的场合才考虑采用该方法进行石墨的小批量生产。

3 高纯石墨在光伏行业的应用

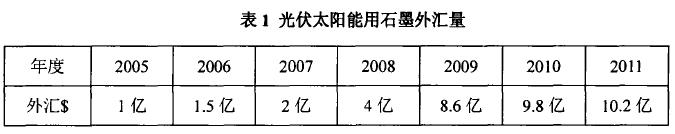

随着光伏行业的快速发展, 促进了生产中重要的原辅材料高纯石墨的用量大幅攀升, 国内对高纯石墨制品的生产技术还在起步阶段, 大部分材料依靠进口然后再加工来完成近年来光伏太阳能用石墨外汇量如表1所示:

从光伏太阳能用石墨外汇量的跳跃式增长就可以看出高纯石墨随着近年来光伏行业的快速发展而需求量大增, 这与高纯石墨在光伏行业中的广泛应用有着莫大的关系; 光伏行业很多原辅材料需要用到性能稳定, 干扰因素少的高纯石墨作为加工原料; 高纯石墨在整个光伏行业中应用从硅矿冶炼到多晶硅生产、再到多晶硅铸锭及直拉单晶等多个工序。

3.1 石墨在金属硅冶炼中的应用

从图1 中可以看出太阳能光伏电池生产是从金属硅冶炼开始, 金属硅冶炼中用到的一台关键设备是金属硅冶炼炉; 在金属硅冶炼炉中, 电极就是心脏, 是导电系统的重要组成部分, 电流是通过电极输入炉内产生电弧, 这是化学硅冶炼中的一个重要环节。从生产特点上对电极材料的要求是: ① 导电性好、电阻率小, 以减少电能损失; ② 熔点要高, 热膨胀系数要小, 不易变形; ③ 高温时有足够的机械强度, 杂质含量低。

用高纯石墨做的电极灰分含量低, 导电性、耐热性和耐腐蚀性能都比较好, 是化学用硅冶炼的最佳选择。因此高纯石墨在金属硅冶炼中有着广阔的应用前景。

3.2 石墨在多晶硅生产中的应用

目前市场上太阳能级多晶硅产品85% 以上是依靠改良西门子工艺生产制得,在改良西门工艺生产过程中, 高纯石墨以其优异的特性在多道工序中被广泛使用; 例如多晶硅气相沉积的还原炉内要用到大量的石墨制品耗材, 在处理副产物四氯化硅的热氢化工艺中也要用到高纯石墨材料。

气相沉积还原炉内的高纯石墨材料

气相沉积法生产多晶硅是在一个密闭的还原炉内进行, 将特定配比的三氯氢硅与氢气的混合气通入到还原炉内, 混合气在高温硅芯载体上发生沉积获得多晶硅产品; 连接沉积载体硅芯和传输电流的电极之间需要一种特殊材料, 能够在高温下不分解、不参与硅的反应, 高纯石墨刚好能够满足这个要求; 利用高纯石墨制备的石墨件是如今固定硅芯、传输电流不可替代的材料, 高纯石墨的发展有利于改进多晶硅产品的内在质量。

在现有技术条件下, 高纯石墨制品在多晶硅生产中的应用具有不可替代性,因此如果要尽量降低石墨件对多晶硅的污染, 必须从石墨件的自身质量着手。首先, 选用杂质含量较低的高纯或超高纯石墨。然后, 采用更先进的处理技术, 比如改进加工工艺, 使石墨的灰分更少、强度更高; 另外, 可以借助如今先进的表面处理技术, 可以对石墨件进行涂覆处理, 如涂硅、碳化硅等。

还有报道称, 在多晶硅还原炉内增加高纯石墨材料复合板6I] , 这些石墨材料复合板分布在还原炉内壁与各对电极之间, 可以很好的保持还原炉内的热场分布, 提高热能利用率, 从节能角度分析可以降低多晶硅的生产成本。

热氢化炉中高纯石墨材料

热氢化技术, 是以四氯化硅和氢气为原料, 经1200一1250 ℃ 的石墨发热体加热, 进行还原反应生成三氯氢硅。四氯化硅氢化炉是热氢化工艺中的关键设备,在氢化炉内发生的热氢化反应中, 会产生一定量的硅粉, 当硅粉沉积在石墨发热体上的时候, 沉积的硅粉会使石墨发热体之间的距离变小, 并且各个石墨发热体之间存在电势差, 导致石墨发热体之间发生放电, 而对设备带来的损害, 降低设备的使用寿命。

当前有研究指出, 在热氢化炉内为减少热量损失, 提高热效率, 采取内置石墨材料制备的换热设备的方法, 将排出氢化炉的高温反应气体与进入氢化炉内的气体进行热交换; 还有采用内置热辐射屏和刚性高致密性高纯石墨的方式来减少热量损失。

因此高纯石墨材料在热氢化炉中的应用越来越广泛。

3.3 石墨在多晶硅铸锭炉中的应用

多晶硅铸锭炉中, 多个组件需要石墨材料。特别是加热器中使用的加热材料和隔热材料, 是目前重要的配套材料, 因此高纯石墨材料的发展推动了多晶硅铸锭生产工艺的进一步发展。

加热器中使用的加热材料

在多晶硅铸锭炉设计上, 为使硅料熔融, 必须采用合适的加热方式。从加热的效果而言, 感应加热和辐射加热均可以达到所需的温度。一般多采用辐射加热方式, 它可以对结晶过程的热量传递进行精确控制, 易于在增祸内部形成垂直的温度梯度。因此加热器的加热能力必须超过1650 ℃ , 同时加热器的材料不能与硅料反应, 不对硅料造成污染, 能在真空及惰性气氛中长期使用。符合使用条件可供选择的加热器有金属钨、铝和非金属石墨等。

由于钨、铝价格昂贵, 加工困难, 而石墨来源广泛, 可加工成各种形状。另外, 石墨具有热惯性小、可以快速加热, 耐高温、耐热冲击性好, 辐射面积大、加热效率高、且基本性能稳定等特点, 因此高纯石墨材料可以作为很好的加热器材料得到广泛应用。

加热器中使用的隔热材料

对于铸锭工艺而言, 为了提高生产效率, 要求设备的升温速度尽可能快; 由于采用真空工艺, 要求炉内材料的放气量应尽可能少, 缩短真空排气的时间; 同时硅料中温度梯度的形成还需要隔热层的精确提升实现, 隔热层的质量要尽可能轻, 以减少升降时的惯性而影响控制精度。综上所述对于隔热材料的选择要求是:耐高温、密度低、导热小、蓄热量少、隔热效果好、放气量少、重量轻、膨胀系数小, 在众多的耐火保温材料中, 以高纯石墨最为理想。

石墨材料在多晶硅铸锭生产过程中有着不可替代作用, 其优良的特性为铸锭炉内保持较高的温度场及优良的隔热效果提供了保障, 因此石墨材料的未来发展可以进一步推动多晶硅铸锭炉的优化改造, 还为多晶硅铸锭生产成本的下降做出贡献。

3.4 石墨在直拉单晶硅中的应用

直拉单晶炉的热系统是指为了熔化硅料, 并保持在一定温度下进行单晶生长的整个系统, 在直拉单晶硅热场中, 石墨部件有增涡、加热器、电极、隔热遮蔽板、籽晶夹持器、旋转增祸用的底座、各种圆板、热反射板等约30 余种。

在这些高纯石墨制品中, 加热器是热系统中最重要的部件, 是直接的发热体,温度最高达到160 ℃ 以上; 与加热器相连的石墨电极不仅要平稳支撑加热器还需要通过它对加热器进行加热, 因此石墨电极要求厚重, 结实耐用, 它与金属电极和加热器的接触面需要光滑、平稳, 保证接触良好, 通电时不打火, 这就需要对石墨电极进行特殊化处理; 用来盛装硅料的高纯石墨柑祸必须具有一定的强度, 用来承受硅料的重量。

随着石墨材料在直拉单晶中的应用越来越广泛, 石墨材料的发展可以促使直拉单晶工艺得到改善, 有利于进一步降低直拉单晶的生产成本和提高直拉单晶的生产效率。

4 光伏行业石墨材料的发展建议

随着太阳能光伏行业的不断发展, 太阳能光伏材料生产过程中的原辅材料需要也在日益剧增, 因此针对光伏行业石墨材料的发展方向应该根据光伏行业特有的特点进行研究, 其未来发展方向应该从以下几个方面进行:

(l) 太阳能光伏行业所需要的石墨材料是超细、高纯等特征, 因此可以将超细、高纯作为石墨深加工的两个核心问题来研究, 不同的粉碎途径对石墨的提纯工艺有一定影响, 剥片提纯有利于保护石墨的大鳞片, 但耐腐蚀的磨矿介质损耗直接影响酸法提纯的效果。应将粉碎、提纯工艺作为整个流程设计, 避免人为因素干扰, 生产高纯超细石墨粉。

(2) 目前光伏行业生产中石墨材料能够耐高温, 但是使用寿命不够长, 使得生产中耗材较多; 因此需要进一步开发新型石墨材料, 使其能够在保持现有高纯石墨的耐高温、抗氧化等特点上, 还能够增强机械强度, 延长使用寿命。这样可以减少太阳能光伏生产中石墨耗材量, 大大降低太阳能够光伏生产成本。

(3) 开展高纯石墨复合材料的应用研究, 碳碳材料、高纯石墨烯及等静压石墨等材料越来越多的被进行研究, 对一些性能的改善可以更好将高纯石墨材料应用于光伏行业生产中, 这些以高纯石墨材料为基础的改进材料是未来的发展的主流方向。

作者:中国恩菲工程技术有限公司 石何武 汤传斌

更多精彩!欢迎扫描下方二维码关注中国粉体技术网官方微信(biyyxtech)

|