碳化法是工业应用最广泛的纳米碳酸钙(粒径1-100nm)制备方法,成本低且环保。随着纳米碳酸钙制备技术的发展,碳酸钙的物化特性及包括粒径及其分布、颗粒形貌和分散性在内的结构特征都得到了很好的控制,使其在涂料、填料、造纸和聚合物改性等领域应用越来越广泛。

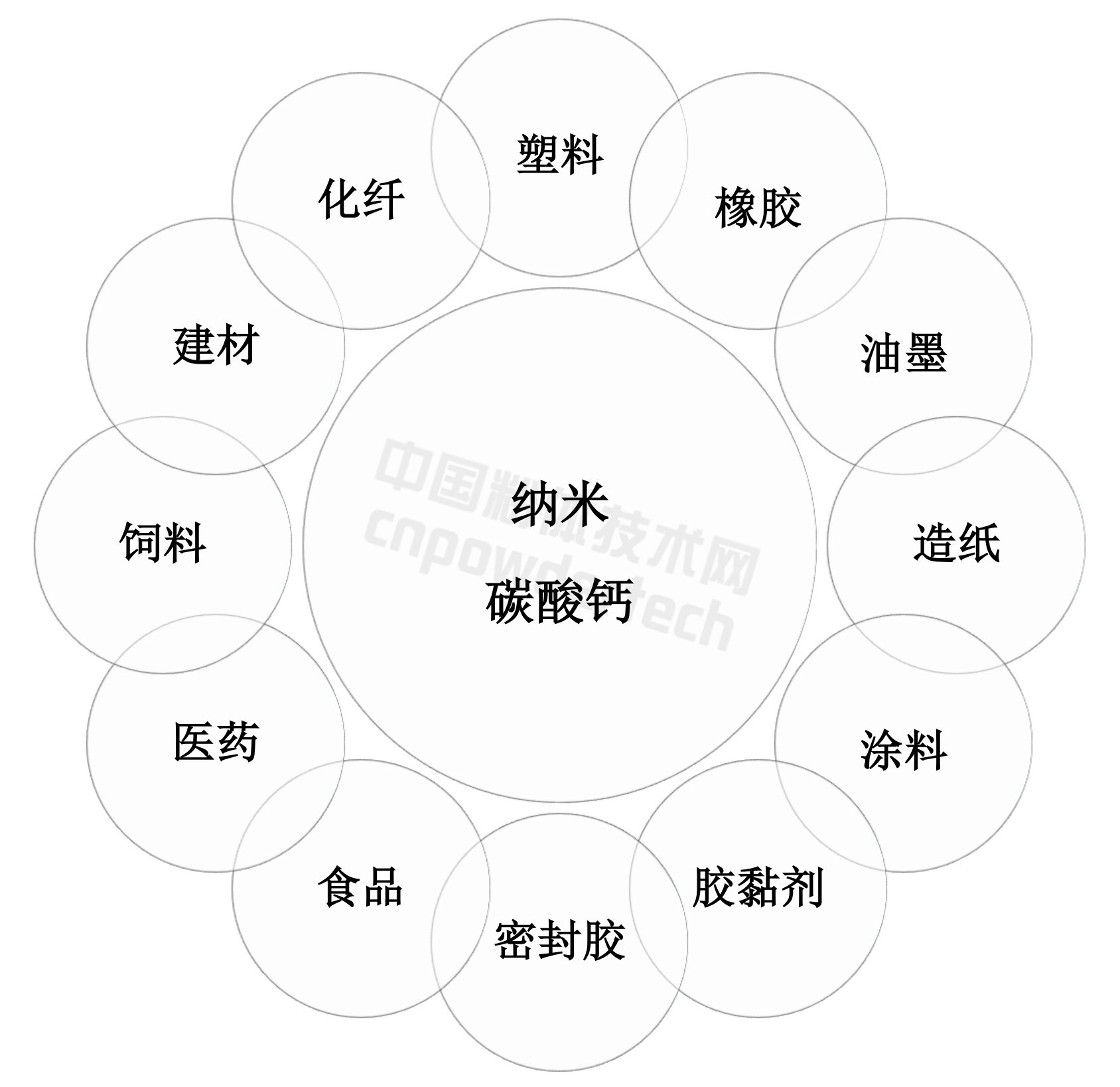

图1 纳米碳酸钙应用领域

碳酸钙的粒径和形貌直接决定了其性能和应用领域。如分散性好的立方形纳米碳酸钙可用作塑料橡胶制品的补强剂,链状、针状碳酸钙具有优良的补强作用,球形碳酸钙具有良好的分散性和耐磨性,片状碳酸钙用于造纸和涂料中,能起到良好的遮盖作用。因此,碳酸钙的形貌和粒径控制及分散性的改善一直是研究重点。

设计和选择传质性能更佳的反应器,有指导性地控制工艺条件,选择合适的添加剂,对控制碳酸钙尺寸和形貌、提高其分散性十分重要。

1、纳米碳酸钙制备过程中的碳化工艺

(1)碳化法

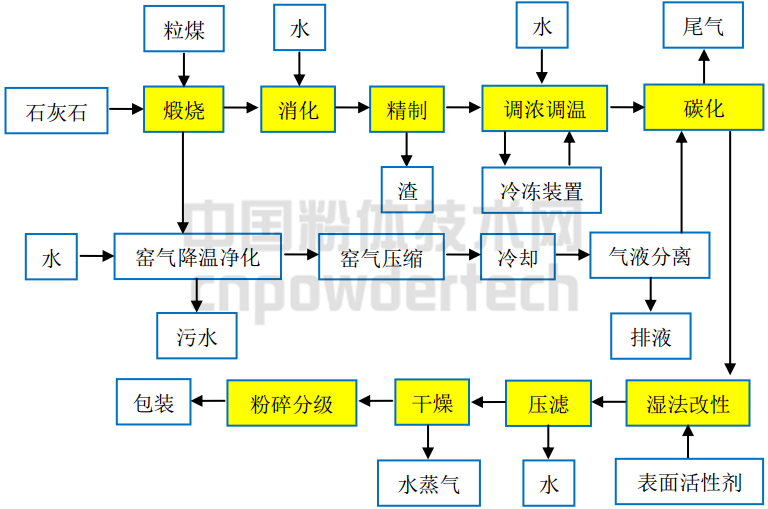

碳化法制备纳米碳酸钙的生产工艺主要包括立窑锻烧、消化、碳化合成、表面改性、脱水、干燥、粉碎、包装等工序。

图2 纳米碳酸钙生产工艺

碳化过程在气一液一固三相反应体系中进行,涉及固体溶解、CO2吸收和碳酸钙结晶等过程,反应非常复杂。气液相界面两侧各存在1个静止膜,气相一侧为气膜,液相一侧为液膜。在碳酸钙结晶过程中,整个反应的控制步骤是液膜的Ca(OH)2溶解或CO2的传质吸收过程。

碳化反应初期:Ca(OH)2的极限溶解速率大于CO2的极限吸收速率,碳化速率恒定,反应发生在气液界面的液膜处,液相主体中Ca(OH)2浓度维持恒定,并接近其饱和浓度,此阶段速率控制步骤为CO2吸收。

反应后期Ca(OH)2的溶解速率小于消耗速率,反应发生在固液界面的液膜上,反应过程变成由Ca(OH)2溶解控制。该阶段在整个碳化反应过程中所占时间很短,影响不明显。

另外,碳化反应的条件如起始Ca(OH)2浓度、碳化起始温度、CO2分压、总气体流量等对碳酸钙成核和晶体生长过程的影响都会最终反映在碳酸钙产品的形貌和尺寸上。因此,研究工艺条件对碳酸钙结晶过程的作用机理,对纳米碳酸钙的可控制备具有重要意义。

目前较成熟的制备纳米碳酸钙的碳化工艺主要有间歇鼓泡碳化法、多级喷雾碳化法、超重力碳化法和喷射碳化法等。

间歇鼓泡碳化法一般采用低温搅拌鼓泡式碳化反应器,工艺简单,设备投资少,应用最广泛。但该方法气液传质不理想,碳化时间长,返混严重,产品粒度分布宽。

多级喷雾碳化法的特点是以CO2气体为连续相、Ca(OH)2的微小液滴为分散相,两相逆向接触,更有利于气体传质,生产能力大,操作稳定,易于控制产品的晶形及粒度。但压力喷嘴易堵塞,易喷射在塔壁上造成结疤,且喷射到塔壁上的液体会以液滴为反应单元继续与气相反应,形成亚微米或微米级的较大颗粒。

超重力碳化法的反应时间较短,但该方法能耗大,工艺控制困难,设备成本高,限制了其实际应用。

喷射碳化法是利用Ca(OH)2高速射流与气相摩擦混合并压缩,一起通过碳化器狭窄的喉管,使气相高度分散在Ca(OH)2浆料中进行碳化反应,碳化产物沿反应管流入碳化池,强化了整个传质过程。该方法的后续研究很少,缺乏系统性。

(2)新型反应器

为解决传统碳化工艺气液传质效果不理想、工艺条件难控制等问题,很多研究通过设计更加方便控制的新型反应器强化了碳化反应的气液传质过程,制备出了粒径分布较窄的纳米碳酸钙。

①辐射状气体分布器

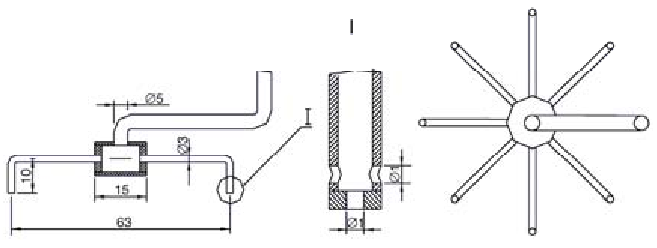

图3 辐射状气体分布器

在不加入添加剂的条件下,分别采用辐射状气体分布器和圆形气体分布器制备纳米碳酸钙。结果表明,采用圆形气体分布器只能得到微米级纺锤形和球形碳酸钙,而采用辐射状气体分布器可制备出平均粒径150nm的碳酸钙颗粒,即辐射状气体分布器更有利于气液混合和气体分散,从而提高碳化反应速率,达到减小粒径的效果。以乙二胺四乙酸(EDTA)为添加剂,利用辐射状气体分布器可制备出粒径约60nm的纳米碳酸钙。

②膜分散微反应器

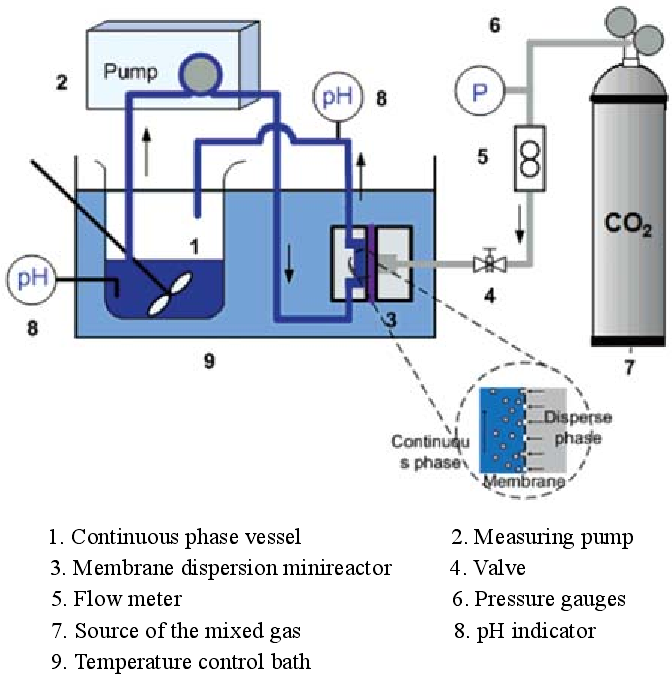

膜分散微反应器以微孔滤膜为分散介质,比无微孔膜的反应器混合效果更好,可将碳化时间缩短近一半。对该反应器传质通量密度的计算结果表明,传质通量随Ca(OH)2浓度和CO2流量增加而增大,粒径随传质通量密度的增加而减小。采用膜分散微反应器可制备出平均粒径为30nm、粒度分布均匀的纳米碳酸钙。

图4 膜分散微反应器

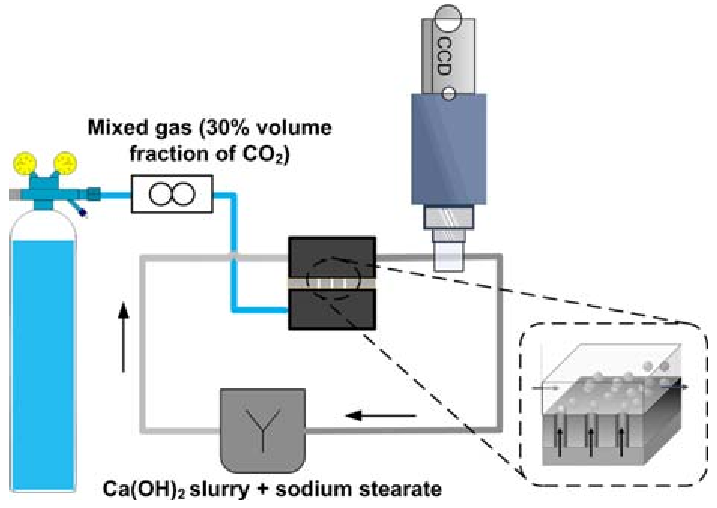

③多孔分散微通道反应器

多孔分散微通道反应器微孔直径0.2mm,孔间距1.5mm,微通道几何尺寸长×宽×高为20mm×2mm×0.5mm。Ca(OH)2悬浮液作为连续相,CO2通过微孔以气泡形式分散在连续相中,CCD图像传感器拍摄的照片显示,气泡的最小直径可达20-30μm。该装置可有效增加气液相接触面积,提高传质系数。

图5 多孔分散微通道反应器

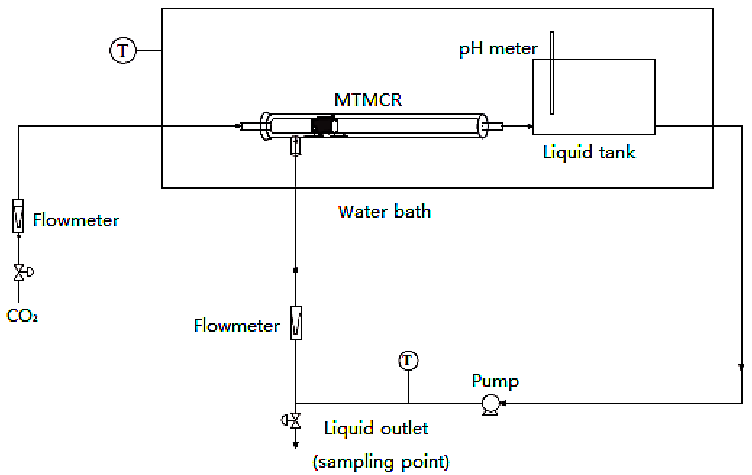

④微孔套管微通道反应器

利用微孔套管微通道反应器可制备出平均粒径28nm的纳米碳酸钙。微孔和微通道结构可使液流更分散,提高湍动性和气液界面的更新速率,从而强化了CO2的传质过程。CO2吸收过程中总体积传质系数的推导和分析结果显示,这种反应器的传质系数比普通的搅拌釜反应器高近4倍。

图6 微孔套管微通道反应器

⑤Couette-Taylor(CT)反应器

Couette-Taylor(CT)反应器由2个同轴柱状管组成,气液两相在两套管间接触混合,通过内管旋转形成的泰勒涡流强化两相混合。与传统的搅拌釜反应器相比,CT反应器制备出的碳酸钙粒径更均匀,表明CT反应器具有更好的气液混合效果。

(3)工艺条件的控制

碳化过程中,碳酸钙形貌和尺寸受多种因素如起始Ca(OH)2浓度、碳化起始温度、CO2分压、总气体流量共同影响。这些条件本质上是通过改变溶液过饱和度和气液传质特性影响碳酸钙的成核和结晶生长过程。目前相关研究以基于鼓泡碳化法的各种制备方法为主,可为制备过程中工艺条件的选取提供有力指导。

①起始Ca(OH)2浓度

采用间歇鼓泡碳化法制备纳米碳酸钙,在CO2分压和气体流量不变的条件下,纳米碳酸钙的粒径随起始Ca(OH)2浓度增加呈先减后增的趋势,起始Ca(OH)2浓度达7.4%时制备出的碳酸钙呈纺锤形。

根据过饱和比公式可知,溶液过饱和度越大,成核速率增加,有利于形成粒径较小的立方形碳酸钙。但溶液过饱和度增加的同时,体系粘度也增加,使气液传质阻力增加。当溶液浓度增加到某一临界值时,气液传质阻力将成为主要影响因素,使纳米碳酸钙粒径增加。

②CO2分压和气体流量

CO2分压也是影响溶液过饱和度的重要因素,影响机理与起始Ca(OH)2浓度类似。在总气量一定的情况下,CO2分压增加有利于减小纳米碳酸钙尺寸。研究表明:高压CO2可有效提高碳化速率,超临界CO2将在超细碳酸钙工业生产上表现出潜在的应用价值。

CO2分压一定时,随气体流量增加,液膜两侧CO2浓度差增加,气液两相间传质推动力增加,有利于制备粒径更小的碳酸钙。

对于鼓泡式反应釜,提高总气体流量还有利于CO2分散成更小的气泡,从而提高传质接触面积,提高传质系数。但气体流量增加也会导致气体表观停留时间减少,CO2吸收效率下降,使粒径变大。

另外,还有研究指出,气体流量过大会影响大量形成的线形中间体向晶态碳酸钙颗粒转变,导致碳酸钙粒径增大。

③温度

温度对碳酸钙的影响是多方面的。

碳化反应是一个放热过程,从热力学角度,提高碳化温度对碳化反应平衡不利。从结晶动力学角度,高温对晶体生长的促进作用大于对成核的促进作用,也不利于纳米碳酸钙生成。

从反应动力学角度,温度升高有利于提高碳化反应速率,还可降低悬浮液粘度,有利于CO2分散和吸收,高温又有利于形成纳米碳酸钙。

④其他

在研究工艺条件对碳酸钙制备的影响时,还要结合所用反应器和工艺方法具体分析。

例如,讨论喷雾碳化体系中工艺条件对碳酸钙形貌尺寸的影响时,还要考虑工艺条件对喷雾特性的影响。

研究表明:雾化液滴尺寸的影响主要表现在雾滴尺寸增加,减小了气液传质接触面积,且反应生成的碳酸钙微晶作为晶核存在于雾滴中,继续反应生成的碳酸钙沉积在晶核上生成较大颗粒。较低的起始Ca(OH)2浓度和较高的浆料温度都有利于降低液相粘度,有利于产生微细雾滴。碳酸钙平均粒径随CO2浓度增加而减小。另外,在不产生气顶现象的前提下,尽量增大气体流量可增加气相对液相的剪切和摩擦作用,促进雾滴细化。

2、添加剂对纳米碳酸钙的影响

在碳化反应过程中加入少量添加剂可有效控制纳米碳酸钙的形貌和粒径,改善分散性。添加剂对碳酸钙的影响方式有3种:添加剂离子直接进入碳酸钙晶格内、选择性吸附在一定的晶面上、改变碳酸钙晶面的表面能。

一些添加剂可改变碳酸钙的成核速率,破坏Ca(OH)2的电离平衡,提高晶核在某方向的生长能力,抑制其它方向生长。因此可通过选择合适的添加剂得到一定大小、形状的碳酸钙。在碳化前或碳化过程中加入一些添加剂,可有效抑制纳米碳酸钙颗粒间团聚,有效提高产品的分散性。

(1)添加剂对纳米碳酸钙形貌和尺寸的影响

①多羟基化合物

以多羟基化合物即糖类为模板控制纳米碳酸钙成核和生长,是以生物矿化过程中糖羟基与钙离子配合这一过程为基础的。常用于控制碳酸钙形貌的多羟基化合物可分为直链多羟基化合物和环状多羟基化合物。

多羟基化合物对碳酸钙形貌的影响与添加时间有关。在碳化前加入直链多羟基化合物,碳化反应开始后,直链糖类中的羟基与Ca2+发生强烈的静电匹配作用,降低了碳酸钙结晶成核的活化能,促进成核,使晶核能稳定存在,从而抑制晶核团聚,最终形成立方形纳米碳酸钙。碳化5min时碳酸钙晶核已大量形成且凝并生长,此时加入直链多羟基化合物对碳酸钙形貌影响不大,形成纺锤形碳酸钙。

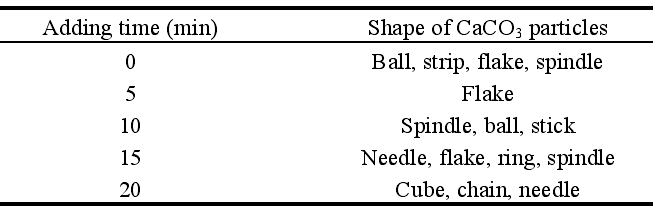

与直链多羟基化合物不同,环状多糖既能促进碳酸钙成核,又可吸附在碳酸钙表面抑制晶核生长。环状多糖具有环状空腔结构,与碳酸钙晶体存在空间构型互补作用,可实现晶体取向生长,形成多种形貌的碳酸钙。但一些环状多羟基化合物(如U-环糊精,U-CD)易受体系环境影响发生羟基解离,使所制碳酸钙形貌多变。U-环糊精加入时间与碳酸钙形貌的关系见下表。

表1 碳化不同时间加入U-环糊精后碳酸钙的形貌

②有机酸类

加入有机酸类,如柠檬酸(CA)、乙酸(HOAc)、水杨酸(SA)、乙二胺四乙酸(EDTA),聚丙烯酸(PAA)等都会对碳酸钙的形貌起到一定控制作用。

加入EDTA可显著提高碳化反应速率,从而减小纳米碳酸钙的尺寸。控制机理在于,加入EDTA可显著增加体系中Ca2+浓度。以EDTA为添加剂,通过碳化法制备纳米碳酸钙碳化时间从无添加剂时的80min缩短到40min;EDTA添加量从0.25%增加到1%时,粒径从75nm减小到50nm,体系中可溶性Ca2+含量随EDTA浓度增加呈线性增加趋势;添加的EDTA浓度为0.0009和0.0034mol/L时,体系中Ca2+浓度从0.0133mol/L分别增加到0.0144和0.0171mol/L。

聚丙烯酸对碳酸钙形貌的控制机理是选择性吸附在一定的晶面上。聚丙烯酸很易吸附在方解石表面,并发生变形,使更多梭基靠近方解石表面,在CO32-的O和-COOH的H之间形成氢键。库仑力和氢键使聚丙烯酸稳定吸附在碳酸钙表面,抑制其生长和团聚。

③其他添加剂

六偏磷酸钠在碳化反应前先与Ca(OH)2反应生成热力学上更稳定的羟基磷灰石,通入CO2后,随碳酸钙成核与生长,CO32-进入羟基磷灰石晶格内部分代替PO43-,形成具有较大空间位阻的物质,吸附在碳酸钙晶粒表面,使碳酸钙在某一方向上生长几率变大,诱导形成纺锤形纳米碳酸钙。

松油醇对碳酸钙粒径的控制机理是通过促进气相在液相中的吸收实现的。

以上研究为选择或开发新型添加剂以控制碳酸钙的形貌和尺寸提供了两种思路。选择的添加剂既可像糖类、聚丙烯酸、六偏磷酸钠等通过与碳酸钙发生静电匹配作用或在碳酸钙特定晶面上选择性吸附控制碳酸钙晶体的成核与生长过程,还可通过改变溶液过饱和度、强化CO2吸收传质过程促进碳酸钙的成核过程,得到理想的纳米碳酸钙。

(2)添加剂对纳米碳酸钙分散性的影响

目前,纳米碳酸钙在实际应用中存在的问题主要是比表面积大、表面能高,使其作为聚合物填料使用时颗粒间易团聚,在基体中分散不均匀;表面亲水疏油、极性较大、与非极性或弱极性的聚合物基体相容性差,导致聚合物材料性能下降,影响碳酸钙实际应用效果。利用表面活性剂可有效改善纳米碳酸钙的分散性,提高其与聚合物基体的相容性。

在碳化过程中加入添加剂改善纳米碳酸钙分散性,即纳米碳酸钙的原位改性过程不需要额外的表面处理步骤,降低了生产过程中的能耗,还能提高表面活性剂的利用效率。另外,添加剂在碳化过程中吸附在碳酸钙表面,不仅可获得分散性更好的碳酸钙,还能一定程度抑制碳酸钙生长,达到改善分散性和控制碳酸钙尺寸的双重效果。

常见的添加剂有脂肪酸和脂肪酸盐、十六烷基三甲基溴化铵(CTAB)及一些复合改性剂。

①脂肪酸(盐)

脂肪酸和脂肪酸盐是常见的阴离子表面活性剂,作为添加剂在碳化前加入Ca(OH)2悬浮液中,对提高纳米碳酸钙的分散性效果非常好。

在碳化前向Ca(OH)2悬浮液中加入油酸钠,油酸钠在碳化过程中的作用机理是碳化反应前,油酸根离子C17H33COO-和Ca(OH)2悬浮液中的Ca2+离子形成(C17H33COO)2Ca,随碳化反应进行,(C17H33COO)2Ca不断沉积到生成的碳酸钙表面,达到疏水改性的效果。

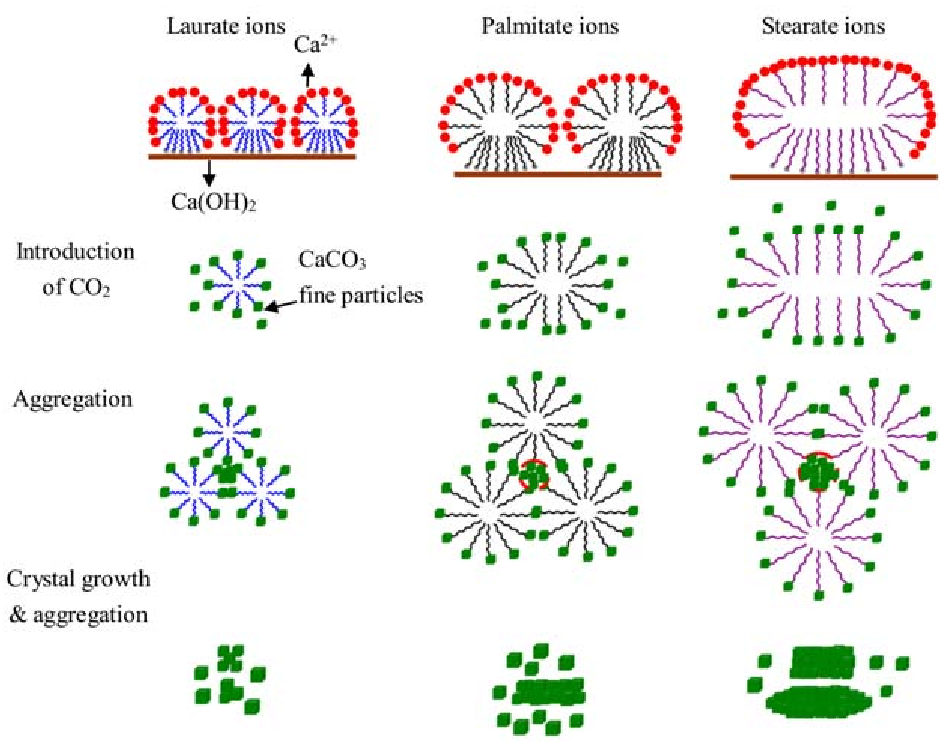

在原位改性过程中,脂肪酸的碳链长度也会影响碳酸钙形貌。图7为3种碳链长度不同的脂肪酸(月桂酸、棕榈酸、硬脂酸)对碳酸钙形貌的影响机理示意图。

图7 脂肪酸碳链长度对碳酸钙形貌的影响

脂肪酸先与Ca2+离子形成脂肪酸钙,然后在Ca(OH)2颗粒表面形成半胶束。胶束形状与脂肪酸碳链长度有关,碳链较短的月桂酸形成的是球形胶束,而碳链较长的硬脂酸则形成椭球形胶束。通入CO2后,碳酸钙迅速成核,主要集中在胶束的亲水端,彼此之间发生团聚。而球形胶束团聚多为点接触,椭球形胶束则以线接触为主。因此,随脂肪酸碳链长度增加,碳酸钙由30-40nm的立方形发展成链状、再进一步发展成纺锤形,分散性也逐渐变差。

②十六烷基三甲基溴化铵(CTAB)

CTAB是改性纳米碳酸钙最常用的阳离子表面活性剂。碳化前向Ca(OH)2悬浮液中加入CTAB,通入CO2后,CTAB吸附到CO2气泡表面,可有效抑制气泡合并,增加气液传质接触面积,提高反应速率。

十六烷基三甲基铵离子与CO32-反应形成十六烷基三甲基碳酸铵;接着,Ca2+取代十六烷基三甲基铵离子形成碳酸钙。

CTAB的亲水端吸附在碳酸钙上,疏水端垂直分布在碳酸钙表面,使碳酸钙表现出疏水性。

③复合改性剂

复合改性剂最早应用在传统的湿法改性中,对碳酸钙粉体分散性的改善优于单一表面活性剂。如二辛/癸酸甘油酯聚氧乙烯醚在室温下为液体,是一种非离子表面活性剂。将月桂酸溶解在二辛/癸酸甘油酯聚氧乙烯醚中,得到复合表面活性剂,两者产生协同效应,在碳化过程中对纳米碳酸钙进行改性,可得到平均粒径更小、分散性更好的碳酸钙。

3、结语

(1)关于纳米碳酸钙可控制备的研究重点多偏向于立方形方解石型碳酸钙,文石、球霹石型及其它形貌碳酸钙的制备工艺还缺乏系统的理论指导。

(2)目前,很多研究是基于复分解法制备体系,工业应用最广泛的气液碳化法的研究占比不断减少,生产工艺的更新速度面临挑战。

(3)膜分散微反应器、多孔分散微通道反应器、微孔套管微通道反应器和CT反应器虽可大大提高碳化过程中的气液传质系数,对控制碳酸钙尺寸十分有利,但这些微反应器比传统反应器生产能力小,实现工业化非常困难。而且碳酸钙可控制备过程受多种因素共同影响,因此,利用这些新反应器制备纳米碳酸钙的稳定性和可重复性也都面临较大挑战。

(4)值得注意的是,目前工业生产得到的纳米碳酸钙真正达到纳米(1-100nm)标准的非常少,加之不可避免的团聚的影响,产品一般既含纳米级颗粒又含微米级颗粒。产品中结晶形貌也通常是立方形、纺锤形或链状相互掺杂。因此,得到拥有特定形貌的真正意义上的纳米碳酸钙还有待进一步研究。

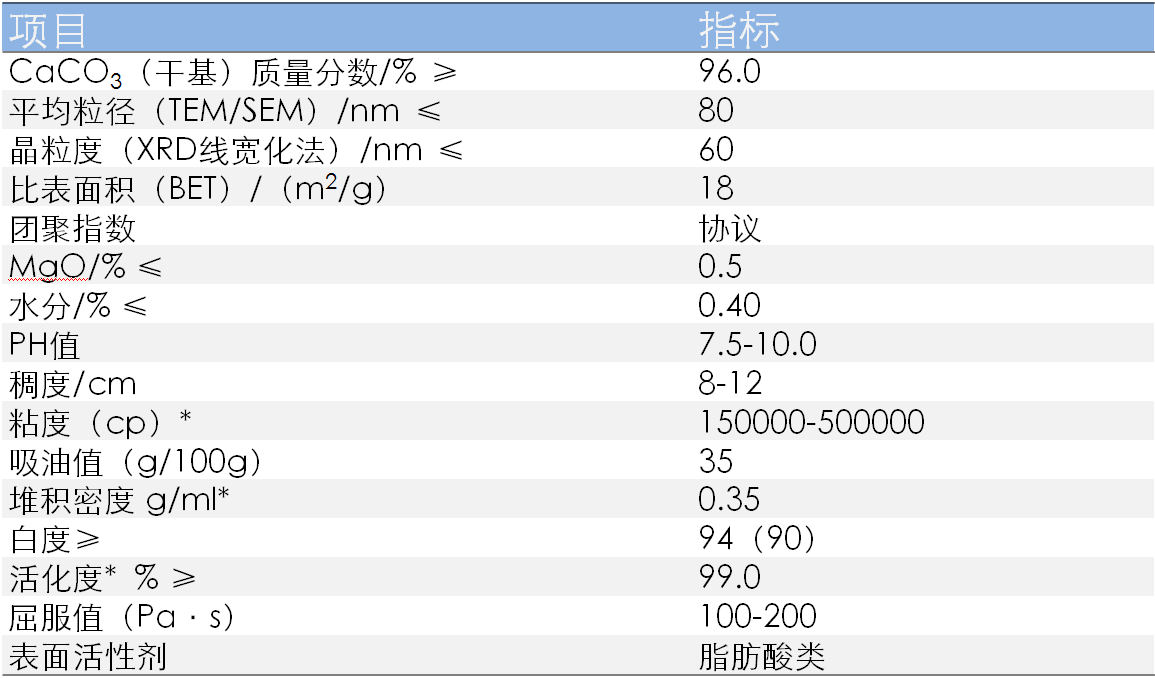

推荐产品:胶黏剂专用纳米碳酸钙

优点:

具有结晶完整、粒径小、粒度分布范围窄、比较面积大、活性高等特点。配合复合表面处理剂及分段活化工艺技术,使产品具有较强的应用适应性。

应用范围:

反应型胶黏剂、热熔型胶黏剂、氯丁橡胶胶黏剂、有机硅胶黏剂、密封胶等。

产地:产地:河北

质量指标:

编辑整理:中国粉体技术网(转载请注明)

更多精彩!欢迎扫描下方二维码关注中国粉体技术网官方微信(粉体技术网)

|