|

表1 破碎机类型、性能及应用

| 类型 |

品种 |

破碎比 |

性能特点及应用 |

| 颚式破碎机 |

简摆式 |

4:1-9:1 |

产品较粗、粉矿较少,适用于粗碎和中碎 |

| 复摆式 |

4:1-9:1 |

生产能力较大、效率较高,适用于中碎和细碎 |

| 圆锥破碎机 |

旋回式 |

3:1-10:1 |

处理量大、粉矿少,适用于各种硬度物料的粗碎 |

| 标准型 |

4:1-8:1 |

平行带短,适用于各种硬度物料的粗碎 |

| 短头型 |

4:1-8:1 |

平行带长,适用于各种硬度物料的细碎 |

| 中间型 |

4:1-8:1 |

平行中带等,适用于各种硬度物料的中碎和细碎 |

| 辊式碎碎机 |

单辊式 |

7:1 |

适用于脆软及磨蚀性物料的粗碎和中碎 |

| 双辊式 |

3:1-18:1 |

粉矿少,适用于物料的细碎 |

| 反击式破碎机 |

单转子 |

30-40:1 |

破碎比大、产品粒度均匀,适用于脆性物料的粗、中、细碎 |

| 双转子 |

30-40:1 |

| 锤式破碎机 |

|

20:1-40:1 |

破碎比大、产品粒度均匀,适用于脆性物料的粗、中、细碎 |

表2 磨矿机的种类及应用

| 磨机类型 |

入料/mm |

产品/μm |

应用 |

| 球磨机 |

≤30 |

45-150 |

硬、中硬、软质物料的湿式或干式细磨 |

| 棒磨机 |

≤30 |

125-3000 |

硬、中硬、软质物料的湿式或干式粗磨或细磨 |

| 砾磨机 |

≤30 |

45-500 |

中硬以下物料的湿式或干式细磨 |

| 自磨机 |

≤300 |

74-3000 |

物料的湿式或干式磨矿 |

| 雷蒙机 |

≤30 |

45-125 |

中等硬度以下物料的干式磨矿 |

| 振动磨 |

≤30 |

2-125 |

硬、中硬、软质物料的湿式或干式粗磨、细磨或超细磨矿 |

| 立式磨 |

≤30 |

30-150 |

硬、中硬、软质物料的干式粗磨或细磨 |

| 广义磨 |

≤30 |

45-175 |

莫氏硬度8以下物料的干式粗磨或细磨 |

| 柱磨机 |

≤50 |

45-800 |

物料的干式粗磨或细磨 |

| 高压辊磨机 |

≤60 |

30-2000 |

各种硬度物料的干式粗磨或细磨 |

| 冲击式粉碎机 |

≤10 |

10-150 |

中等硬度以下物料的干式细磨 |

| 涡轮式粉碎机 |

≤10 |

45-350 |

中等硬度以下物料的干式细磨 |

不同的破碎与粉磨设备,具有各自的性能特点和破碎比等,面对种类繁多的设备,非金属矿加工企业如何选用最适合自己的呢?设计研发单位相继开发出很多不同用途的碎磨试验方法。通过对不同粒度的矿石进行试验,从而确定相应的选型模型,并按照用户要求的设计规模和工艺要求,确定最终的设计方案。

1、常见的破碎与粉磨设备选型试验

目前,破碎机选型基本是通过观察设备型谱,根据处理量、产品细度要求直接进行型谱配型。在了解矿石性质的情况下,可更好地对所选设备进行再次判断,具体可参考矿石普氏硬度系数、单轴抗压强度或冲击破碎功指数等;粉磨设备选型目前主要根据现场工艺要求和矿石性质进行相应计算,对应矿石的粉碎特性参数是选型的重要依据。

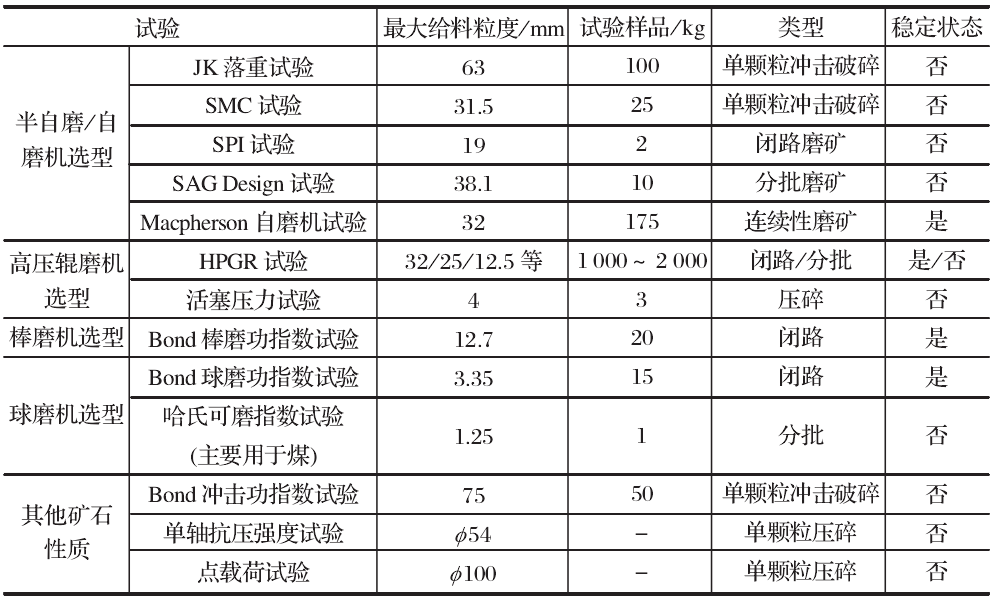

表3 常见的破碎与粉磨试验

2、半自磨机选型试验

(1)JK落重试验

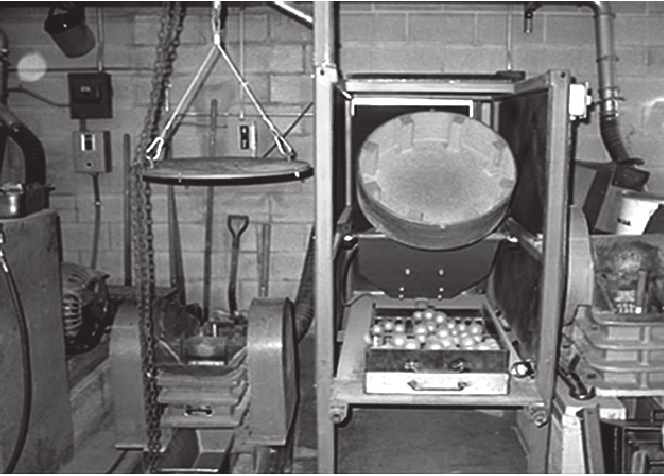

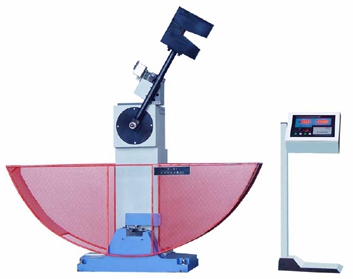

图1 落重试验机

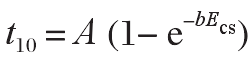

JK落重试验主要是模拟半自磨/自磨机内矿石在高低两种能量下的碎磨情况。所需原矿石量约为100kg,高能量模拟试验选取粒度为63-13mm的矿石,共5个粒级,对每种粒级进行3个能量的冲击,针对不同矿石粒级所需的能量调整锤头高度,进行冲击破碎,进而获取相应矿粒组的冲击粒度曲线。根据破碎粒度与破碎能量的关系方程拟合出自磨、半自磨机参数A×b,如图2所示。

t10为通过原始粒度尺寸1/10的百分含量,%;Ecs为矿石冲击能量,kW·h/t;A×b代表能量为0时的斜率,A×b数值越大,代表矿石越软,反之则越硬。

同时,根据不同能量、不同粒度矿石的冲击破碎粒度曲线,获取破碎机模型参数,以及不同粒级样品t10在相似单位能耗下的变化趋势。

图2 破碎粒度和破碎能量的关系

对于低能量研磨试验,利用3kg粒度为38-55mm的矿石,在带有4×6mm提升条的φ305mm×305mm转筒磨机中自磨损,试验获取磨损指数ta,公式为:ta=t10/10。

图3 磨耗试验机

针对试验结果,可通过模拟软件进行半自磨机/自磨机流程的模拟、分析及预测,也可通过CITICSMCC软件进行选型。

(2)SMC试验

SMC试验适用于岩芯矿或矿石量少的情况下,该试验极为适用,适用范围比较广泛。

SMC试验所需矿量约为25kg,同样采用JK落重试验装置,模拟矿石在不同能量下的冲击破碎情况。试验采用一种粒级,优先选用粒度为26.5-31.5mm的矿石,其次选用粒度为19-22.4mm的矿石,最差选用粒度为13.2-16mm的矿石,选好后对样品进行5个能量的冲击。

试验通过对单颗粒矿石进行不同能量的冲击,获取不同能量下的冲击粒度曲线,并拟合出自磨机/半自磨机参数A×b,同时获取磨损指数ta、落重指数DWi、磨矿功指数Mia(磨矿产品P80>750μm)、破碎功指数Mic、高压辊磨功指数Mih等。

对于磨损指数ta,区别于JK落重试验,SMC试验是通过落重试验结果进行推导获取。其所涉及选型软件同JK落重试验一样,有JKSimMet模拟软件、CITICSMCC软件和中信重工磨机选型计算程序软件。

(3)SPI试验

图4 SPI试验

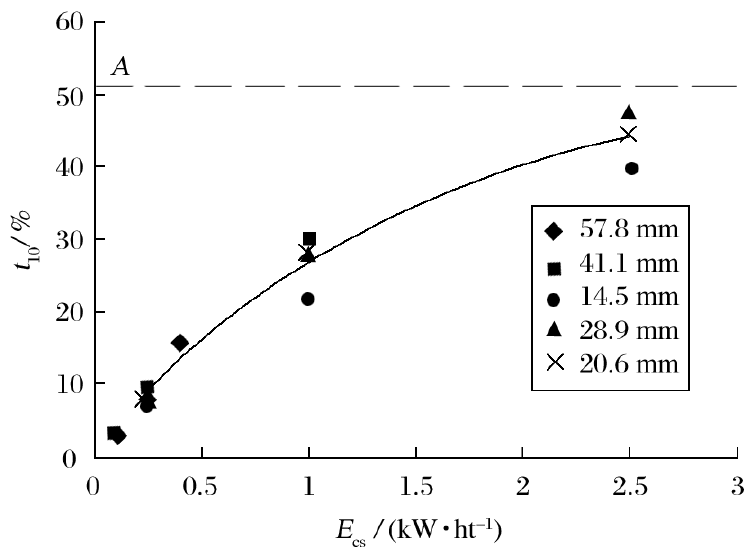

SPI试验(SAG Power Index)是测试矿石的半自磨功指数试验,SPI试验需要2kg矿石,模拟矿石在半自磨机/自磨机内的运行情况,设备规格φ305mm×102mm。

图5 半自磨功指数球磨机

给料粒度-19mm(80%通过12.7mm)的矿石通过闭路磨矿,获取磨矿至80%产品通过1.7mm所用的时间,并最终转换为半自磨机所需的单位能耗,即半自磨功指数。具体函数关系为:

式中:P80为80%产品通过筛孔的尺寸,mm;T为磨矿至80%产品通过1.7mm所用的时间,min。

针对SPI试验结果,可采用软件CEET进行多种方案的流程设计,包括计算所需设备功率、规格和投资,以及预测生产指标和操作成本。

该试验在设计新磨机方面,其试验使用量偏小,用于半自磨机选型在精度上可能不够,比较适用于矿床的地理冶金测绘。

(4)SAG Design试验

SAG Design试验是基于SPI试验的不足而开发的更加稳定的测试方法。

SAG Design试验需要约10kg的矿石,用于模拟矿石在半自磨机/自磨机内的运行情况,设备规格为φ488mm×163mm。

图6 SAG Design试验机

磨机钢球充填率为11%(16kg),总充填率为26%,转速率为76%,要求给料粒度为-38.1mm(80%通过19mm),通过干法分批磨矿,测试磨矿至80%产品通过1.7mm磨机所转的圈数。试验通过下式获取半自磨机的小齿轮功率为:半自磨机小齿轮功率=转数×(16000+g)/(447.3g)(kW·h/t),式中g为矿石的质量,g。

(5)Macpherson自磨可磨性试验

Macpherson自磨可磨性试验需要物料约为175kg,试验磨机规格为φ460mm×150mm。磨机钢球填充率为8%,总充填率为25%,给料粒度为-32mm。该试验是一种连续性试验,至平稳状态至少需要6h。试验期间,每15min对产量、筛上筛下及旋流器底流进行称重,经过5h的运行,产量与循环负荷平稳后,每15min取样一次,取样周期为1h。运行结束后,对产品进行粒度分析,将磨机内物料排出,并取出介质进行粒度分析及密度测试。

根据试验磨机的运行功率、平稳状态下的产量(kg/h)及产品粒度分布,计算单位能耗(kW·h/t)及Macpherson自磨功指数AWi。该试验也是广泛使用的自磨试验程序之一。

2、高压辊磨机选型试验

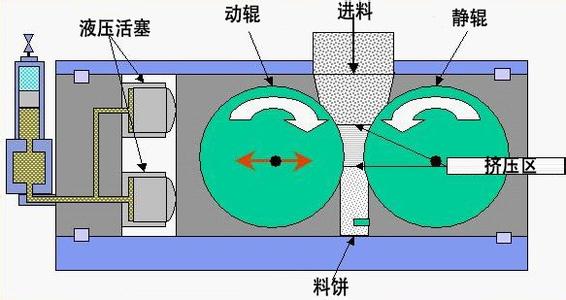

(1)HPGR试验

高压辊磨试验即High Press Grinding Rolls,简称HPGR。目前国际上所采用试验设备不尽一致,哥伦比亚大学的Koppern高压辊磨机规格为φ750mm×220mm,KHD试验机为φ800mm×250mm,Polysisu试验机规格为φ710mm×210mm,中信重工采用φ420mm×100mm辊压试验机;也有小型的高压辊磨机设备,直径在200-300mm;辊面有采用Hexadur板、铸钉或堆焊等耐磨材料。

图7 高压辊磨结构

试验约需要物料1-2t,给料粒度在不同试验室有所区别,Koppern给料粒度为-32mm,Polysisu给料粒度为-25mm,SGS和中信重工一般给料粒度为-12.5mm。试验观察不同条件下的辊压变化情况,包括给料含水量、辊压压力、辊速、开闭路作业和二次辊压等,通过试验获取单位时间处理量及功率数据、产品料饼情况及产品粒度变化情况,通过数据分析获取相应条件的辊压效果。

辊压效果衡量指标有吨功耗(总吨功耗、产品指标对应破碎功耗、产品P80对应破碎功耗)和细度变化(包括产品指标增量和P80变化量)。最后,对某合理辊压条件下的辊压产品及原料进行球磨功指数试验,对比辊压前后功指数的变化情况。

目前,该方法作为高压辊磨机选型试验较为通用,选型软件有CITICSMCC软件及DUCS模型。

(2)活塞压力试验

活塞压力试验(Piston Press)是采用直径100mm的活塞缸及料桶装备,料样最大尺寸为4mm,共300mL。

图8 活塞压力试验机

试验考察不同负载下料样变化情况,同时与高压辊磨试验建立相关关系。该试验方便快捷,目前试验情况与高压辊磨试验非常接近,正在研究推广。

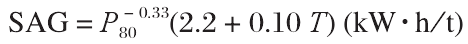

4、棒磨机选型试验

Bond棒磨功指数试验所需样品约为20kg,设备规格为φ305mm×610mm。

图9 棒磨功指数试验机

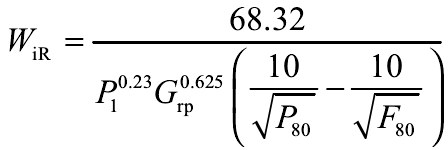

设备棒荷为33.38吨,转速率为60%,给料粒度为-12.7mm,采用干法闭路磨矿,要求产品粒度等于或接近选矿厂要求磨矿粒度。试验原则上在5-10个磨矿周期内使棒磨机达到稳定状态,即循环负荷稳定在(100±2)%,另外每转产生的产量Grp稳定出现2-3次,或Grp出现最大值或最小值,即试验结束。试验要求对给料、产品粒度进行筛分,用于获取Bond棒磨功指数。具体公式为:

式中:WiR为Bond棒磨功指数,kW·h/t;P1为控制筛孔径,μm;Grp为每转净生成量,g/r;P80为产品80%通过量筛孔尺寸,μm;F80为给料80%通过量筛孔尺寸,μm。

Bond棒磨功指数试验针对产品粒度,测定范围为3-65目,其试验结果同内径为8ft(约为2.44m)的普通溢流型棒磨机湿法开路磨矿相一致。如果工作条件不同,需要通过修正系数进行修正,目前该方法在国际上通用。

5、球磨机选型试验

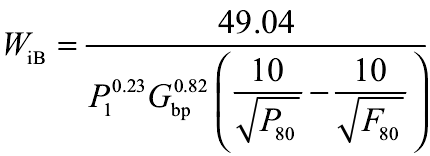

(1)Bond球磨功指数试验

Bond球磨功指数试验所需样品约为15kg,设备规格为φ305mm×305mm。设备球荷为20.125kg,采用干法闭路磨矿,要求产品粒度等于或接近选矿厂要求磨矿粒度,试验原则上在10-12个磨矿周期内结束。试验要求运行达到稳定状态,循环负荷稳定在(250±5)%,且最后2-3个周期内达到平衡,或Gbp出现最大值或最小值,满足这两个条件后才能结束试验。需要说明的是,最后3次Gbp的最大值和最小值之差不能大于平均值的3%。试验要求对给料、产品粒度进行筛分,用于获取Bond球磨功指数。具体公式为:

式中:WiB为Bond球磨功指数,kW·h/t;Gbp为转净生成量,g/r。

试验控制筛适用范围为28目((0.63mm)至500目(0.028mm),其试验结果同内径为8ft的溢流型球磨机湿法闭路磨矿相一致,如果工作条件不同,需要通过修正系数修正。目前该方法在国际上通用。

6、其他矿石性质试验

(1)Bond冲击功指数试验

Bond冲击功指数试验即Bond Crushing Work index。试验需要50-75mm试样20块。

图10 摆锤冲击试验机

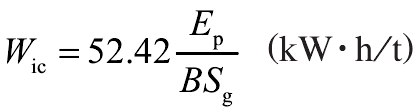

试验时,把样品放置于2个摆锤间,通过提升不同角度的摆锤,找到破碎矿石的冲击能量,即通过提升的摆锤角度计算该能量,同时测试矿块密度和冲击面厚度,用于计算破碎功指数,计算公式为:

式中:Wic为冲击功指数,kW·h/t;Ep为矿块抗冲击强度kg·m;B为样品冲击面厚度cm;Sg为密度,g/cm3。

该设备用于评估矿石在破碎机中的受力情况,作为可碎性的判断依据之一。

(2)单轴抗压强度试验

单轴抗压强度试验即Uniaxial Compressive Strength或Unconfined Compressive Strength,简称UCS。试验需要圆柱形标准试件,直径为50mm,高为100mm。

图11 UCS试验机

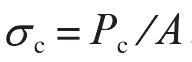

试验采用同一含水状态或同一加载方向下,每组试验试件数量应为3个。试验通过不断增加试样的轴向载荷,直到达得载荷的峰值且试样失效。其公式为:

式中:σc为单轴抗压强度,MPa;Pc为最大负载,N;A为横截面积,mm2。

在实验室测量的岩芯矿石强度通常不能准确反映大范围的原位特性,原位特性深受节点、缺陷尺寸、弱位面和其他因素的限制。通常,岩石单轴抗压强度用于估算其他强度参数,是衡量岩块基本力学性质和工程岩体分类,以及建立岩体破坏判据的重要指标。

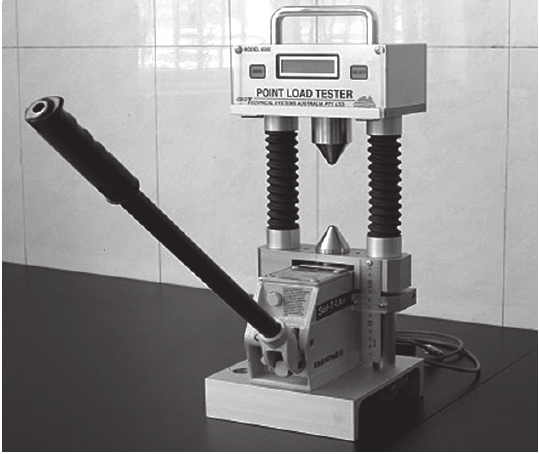

(3)点载荷试验

点载荷试验(Point Load Index,简称PLT)可用图岩芯、方块或不规则块体进行,需要5-20块。

图12 点载荷试验机

试验作为岩石强度等级的一种指数测试方法,也可作为其他相关材料强度的估算。

对于同一含水状态或同一加载状态,岩芯数量每组5-10块,方块或不规则块体每组15-20块。选取岩芯直径时,按照标准《JISA1107》岩芯直径为100mm。在后来研究中,通常把较小岩芯做为大岩芯强度计算的替代品。将试件放置到球端圆锥间,稳定施加荷载,在一定时间范围内直至试件破坏,获取破坏载荷。点载荷指数:

式中:Is(50)为等价岩芯为50mm直径岩芯的点载荷指数,MPa;F为粒度修正系数;P为破坏载荷,N;De为等价岩芯直径,mm;m为修正系数,可取0.4-0.45,或根据同类岩石的经验值确定。

点载荷试验可间接地估算单轴抗压强度UCS,一般为UCS=24×Is(50),式中:因数变化范围为15-35,Is(50)很少受矿样结构的影响。

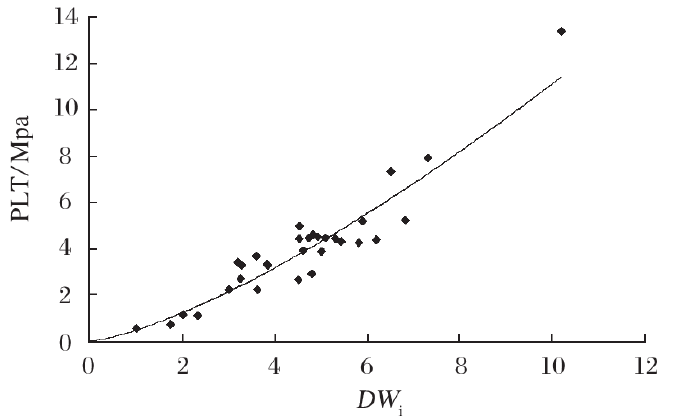

S.Morrel博士也对点载荷试验PLT与SMC试验结果DWi值的相关性进行了对比试验,结果如图12所示,两种试验的相关性非常明显。

图13 点载荷强度与DWi值(SMC试验结果)的相关性

该试验成本较低,便于测试,样品易于准备,且方便现场操作。目前,关于认可点载荷试验PLT的研究工作已经进行了很多,其结果已得到了广泛应用。

7、结语

一些设备选型有多种试验方法,如半自磨机选型对应的试验方法较多,但是其建立的选型模型结构不同,因此这些试验相互之间不能直接替代。当然有些试验之间建立了相关性,这样可通过其中一个试验获取对应相关性试验的结果数据,比如可通过DWT试验结果推导SMC试验结果等。

针对碎磨设备选型,具体需要做哪个试验,必须要进行大量工作,同时需要考虑已运行碎磨设备的经验综合来选型。

(摘自:矿山碎磨设备选型的主要试验方法,作者:何剑伟)

更多精彩!欢迎扫描下方二维码关注中国粉体技术网官方微信(粉体技术网)

|