二氧化硅由于具有稳定的物化性质,良好的透光性及线膨胀性能,优良的耐高温性能,是环氧模塑封料最理想的填充材料,其填充率达到70%以上,同时它也是半导体集成电路最理想的基板材料。

目前,国内已有上百家大中企业建立了后封装生产线,用于环氧模塑封料填料的电子级硅微粉的需求量达到8000~10000t/a,其中高纯熔融硅微粉约2000~3000t/a、结晶型高纯硅微粉约5000~7000t/a。此外,用于集成电路基板材料的电子级硅微粉则有更大的需求量。我国生产电子级硅微粉的厂家并不多,产量约为4000~5000t/a,产量、质量均不能满足国内市场的需求。特别是产品技术指标不稳定,更是影响了封装厂对国产电子级硅微粉的采用。

一、我国电子级硅微粉生产工艺

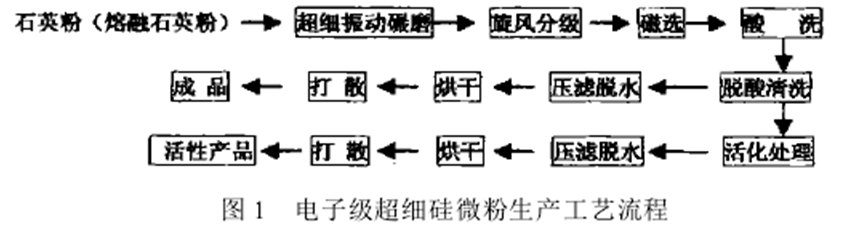

国内厂家一般采用纯度较高的结晶型石英砂(其中生产电子级熔融硅微粉时,需在熔融炉中进行熔融石英的炼制),破碎至适当粒度后,采用干法、湿法工艺研磨。干法采用超细振动磨加分级机的闭路系统,对物料进行超细碾磨,通过分级器、布袋除尘器分离和收集合格产品;湿法一般采用球磨工艺加沉降、水力旋流器等分级方法,分离出粒度合格的产品。产品细度均可达800~1250目。为保证纯度,对粒度合格物料需先酸处理,除去暴露在颗粒表面的金属物质;然后用高纯水水洗,将已离子化的金属物质与产品分离,所得活性硅微粉表面改性后,用压滤机作脱水处理和用电加热石英干燥器烘干。

二、我公司电子级硅微粉湿法生产工艺

我们的试验表明,采用干法碾磨、气流分级的工艺,较湿法碾磨具有生产成本低、产量高、工艺过程易控制等优点,其缺点是生产过程中粉尘的飘扬污染较严重,不利于环保。根据我公司的实际情况,我们确定选用干法碾磨、分级闭路循环工艺,同时为保证环境中的粉尘浓度达到国家标准,我们对振动磨机和分级装置进行适当的封闭处理:对于振动磨的加料采用WZG型振动给料机加料,这样既可保证加料的均匀性,又可防止粉尘的排出;磨机出料口则进行封闭处理(仅留通气口);在布袋除尘器的引风机出口增加一个二次引风机,把粉尘引入一个自制的喷淋除尘系统中,使粉尘被细滴的水带走。实践表明,经过上述处理,车间的粉尘浓度可达到国家相关标准的要求。整个生产工艺流程,见图1。

公司在实际生产中选用的石英砂原矿(江苏东海产)的化学成份为(%):SiO2,99.43;Fe2O3,0.10;Al2O3,0.20;CaO,0.09;MgO,0.05;K2O+Na2O,0.1;TiO2,0.06;烧失量,0.20。粒度组成为(%):>1mm,0.8;0.15~1mm,18.3;0.25~0.5mm,35.9;0.125~0.25mm,29.2;<0.125mm,15.8。

2.1 振动碾磨和旋风分级

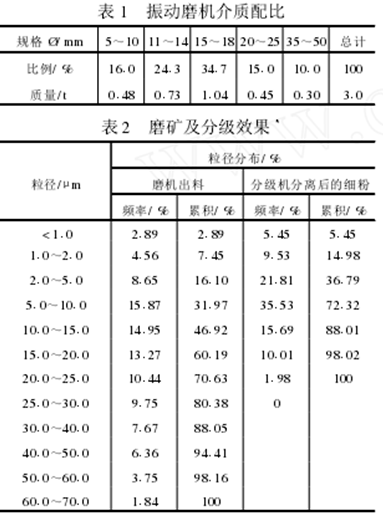

采用某机械设计研究院开发的振动磨机。该磨机采用特殊长径比结构,二台电机带动,内衬超耐磨橡胶,生产能力比同等容积的其它振动磨高,而动力成本相当。其主要参数:筒体容积1.5m3,入磨粒度≤1mm,磨机振幅3~7mm,电机功率45kW,刚玉球介质,介质填充率80%,介质装填量3.0t,产量0.85t/h(600目)。旋风分级系统由分级机、布袋收尘器、风机组成,其中的关键部分是分级机,选用沈阳飞机研究所粉体公司的FJJ-Ⅱ型分级机,其余自制。该分级机主要由分级部、扩散腔、窝壳和下机体等几部分组成;分级部主要由分级轮、配流盘和壳体组成,物料的分级在此完成。被分散物料在分级轮和引风机产生的风力的共同作用下,将其中的细颗粒分离出来。磨介规格及配比见表1,磨矿及分级效果见表2。

2.2 磁选设备及工艺

粒度合格的产品不经磁选工序时,仍可生产出合格的电子级硅微粉,但在生产实践中发现:不同批次间的产品质量指标波动较大,不利于产品质量的稳定。因此,采用德国克虏伯公司的SOL-SCHEIDER 1200φ圆盘型湿式强磁选机先对物料进行磁选。该机去除磁性物质的性能较好,可减少磁性物特别是机械铁的带入而影响后续工序的操作。该机的参数为:电压,220V;电磁功率,24kW;传动功率,2.2kW(无级变速);圆盘直径,1200mm。磁选的工艺条件为:磁通密度,1.6T;圆盘转速,10r/min;矿浆浓度,25%;处理速度,1.5m3/h。磁选的处理效果,见表3。

2.3 酸洗和纯水洗涤

在特制的耐酸容器中酸洗,酸洗工艺条件:矿浆浓度20%,盐酸浓度5%,搅拌速度350r/min,室温处理24h。然后用LW型离心机进行多级分离洗涤,直至矿浆pH值>4.5,再将其送入FHXB-Ⅲ型高效全自动压滤机压滤(工艺条件:工作压力0.6MPa,总压滤面积100m2),用高纯水多次洗涤,直至洗水中Cl-浓度<100ppm为止。混杂在洗脱水中的超细二氧化硅,由陶瓷过滤机回收,净化后的水部分可循环使用。

回收的超细二氧化硅的理化指标:水份,0.08%;SiO2,99.4%;Fe2O3,0.08%;烧失,0.14%;产品中位径(D50/μm),1.55。

2.4 干燥和打散

在自制的电加热石英干燥器中进行,干燥温度120~130℃,干燥时间2h,最终产品的含水率小于0.1%,然后再经WXM2110型打散机解聚还原,最后包装成产品。

2.5 废液处理和回收

酸洗过程产生的废酸液,送入碳酸钙生产线的废水处理池,使盐酸与碳酸钙中和,最终使废水的pH值大于6,可直接排放。水洗的废水,可单独储存用于下次的酸洗,但要经常检测水中杂质含量(如Fe3+,Cl-等)。当杂质含量过高时,则应排放。根据我们处理物料的经验,水洗的废水以循环利用2~3次为宜。

3、产品质量指标

目前,国内电子级硅微粉的主要产品质量标准,为电子工业部于1995年8月18日发布的SJ/T10675-1995《电子及电器工业用硅微粉》。近一年的生产实践表明,本产品的理化指标均达到或超过该标准的要求,且不同批次间的产品的技术指标稳定性好,完全可满足电子工业用环氧塑封材料的要求。详细检测结果,见表4。

4、讨论

1.生产电子级硅微粉的关键是除去石英中的导电杂质,因此除选用较纯的原料以外,在生产的每一个环节均应尽量减少容器、环境、化学药剂等对产品的污染,严格操作。

2.采用湿式强磁选机除去部分磁性物质,然后再进行酸洗的工艺流程,虽然增加了一定的生产成本,但可以提高酸洗的效率,并使不同批次间的产品质量指标更加稳定。

3.采用陶瓷过滤机可回收压滤水洗流失的超细二氧化硅,其产率可达3%,该部分产品粒度细,纯度较好,可作为硅橡胶、涂料、环氧地坪等的填料。

作者:季理沅 王国水(浙江科地矿产开发有限公司,湖州313005)

更多精彩!欢迎扫描下方二维码关注中国粉体技术网官方微信(bjyyxtech)

|