世界和中国经济的高速发展,对资源和能源的依赖性更强,矿山选矿技术显得尤为重要,由于矿山物料种类繁多,物料性质差异性大,如成分、抗压强度、密度、水分等诸多影响因素,对工艺流程和设备提出了多样性的要求,最重要的是高效和节能。自磨(AG)和半自磨(SAG)以其工艺流程简单、适应性广、可靠性高等特点,非常适应水分高、含泥量大以及黏性大的物料,节省了传统的洗矿设备,成为大型金属选矿的主要工艺流程。

如凌钢保国铁矿Φ8.0m×2.8m 自磨+顽石破碎+球磨、中国黄金集团乌努格吐铜矿Φ8.8m×4.8m 半自磨+球磨、江西铜业集团Φ10.37m×5.19m 半自磨+球磨都以得到成功应用。美卓、山特维克、蒂森克虏伯等公司的高效能破碎机在大中型金属矿山的引进,系统的处理能力得到提高、增加了矿石破碎后的粉矿率、碎矿工艺系统循环负荷显著下降、入磨物料的粒度得到有效控制, 从-25 mm 降至-15 mm,有的可以到-8 mm 以下,“多碎少磨”的期望得以实现,球磨机的处理能力提高10% 以上,如江西铜业集团的MP800 圆锥破碎机和栾川洛钼集团的H7800 圆锥破碎机以及国内大量使用的HP500 圆锥破碎机等,传统的3CB 工艺流程仍是工艺选型和应用的优选方案之一,继续发挥其重要作用。

随着我国产业政策调整和对行业“节能、减排”要求的力度加大,节能、高效的破碎设备在矿山行业应用得到广泛的重视,新技术、新产品、新工艺得到了大力推广和使用。高压辊磨在马鞍山钢铁集团南山选厂成功应用,金属矿山破碎领域开始新一轮的技术发展。高压辊磨机将入磨粒度从-8mm降低到-3 mm,有的甚至更低,同时被粉碎物料颗粒内部产生了微裂痕,提高矿石的深度还原效率。我国矿石存在贫、细、杂的特点,矿物组分最复杂、矿石最难磨、磨矿粒度最细、工艺流程最复杂,在我国应用有着特殊意义。

原联邦德国科劳斯特尔大学选矿冶炼工学院K.逊纳特(Schonert)教授针对高压料层粉碎机理进行了深入的研究,1977 年逊纳特教授申报了专利,国外知名公司为此开发了高压辊磨机,并于1985年投入商业应用,在破碎粉磨领域引起革命性突破,该项技术经过20 多年发展,无论设备规格、结构、处理能力以及流程工艺合理性、设备可靠性等都得到大幅度提高, 应用范围快速拓展。至今3 000 多台辊压机成功应用于建材、矿山、冶金等行业。

高压辊磨机设计和制造技术在20 多年前引进到国内,成功应用到水泥行业的粉磨流程,已成为其粉磨系统的首选设备。国内开发研制的1m 直径的高压辊磨机于1998 年和2000 年在唐山棒磨山和马鞍山钢铁集团姑山铁矿破碎流程中得到应用,取得了一定的效果。2003 年我国首台应用于非水泥行业的进口德国KHD 公司RP120-50 高压辊磨机在武钢集团程潮铁矿球团厂得到成功应用,国内球团行业开始了新技术的推广应用,如武钢鄂州球团厂RP140-140 高压辊磨机、邯郸钢铁集团140-80高压辊磨机和柳钢集团的140-100 高压辊磨机等。

2005 年国产首台球团行业用高压辊磨机在长治钢铁集团球团制备流程中成功应用,铁精粉经挤压处理后增加了其比表面积,提高了铁精粉的成球性能,国产高压辊磨机在天津荣程钢铁集团、冷水江钢厂、冷水江博大钢铁有限公司、攀枝花钢企米易白马集团等球团制备流程中得到应用。

高压辊磨机优异的性能在国内逐渐得到业内的认识和重视,高压辊磨机工艺适应性强,大幅度提高入磨物料的粉矿率和可磨性,还可满足粗粒高效抛尾、提高后续流程矿石品位,明显减少磨矿量,实现降本增效的根本目标。高压辊磨在马鞍山钢铁集团南山选厂成功应用具有标志性的意义,拉开了高压辊磨机在我国金属矿山应用的序幕。唐钢司家营二期采用了德国KHD 公司的RP170-180、山东黄金集团三山岛金矿采用了德国KHD 公司的RP140-110,金堆城钼业公司采用了德国Koppern公司的150-100 高压辊磨机,国内大中型矿山纷纷设计上马高压辊磨机,国内相关设备制造公司纷纷加大了高压辊磨机的研发与开发力度。

1 工作原理

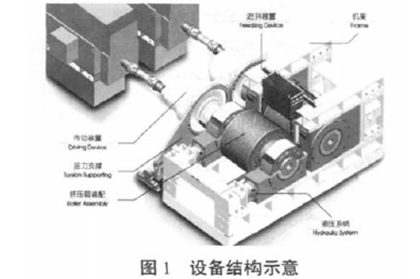

高压辊磨机由两个相向且同步转动的挤压辊组成,一个为固定辊、另一个为活动辊(图1)。物料从两辊上方给入,被挤压辊连续地带入封闭的辊间,受到足够大的高压作用后,形成密实的料饼排出。料饼中含有大量的细粉,许多颗粒产生大量的微裂纹,可显著降低后续粉磨的能耗。工作主要过程包括堆实、粉碎和结饼三个阶段。要达到这样的高压料层粉碎机理,两个压力是必不可少的条件,即连续喂入的物料形成的料压和液压系统提供的挤压压力。

高压辊磨机的挤压过程是在密闭容积内进行的,能量在颗粒之间相互传递,形成的料饼密度可达其物料真密度的85%左右。这是高压辊磨机比其它同样采用料层粉碎原理的设备节能效果高的原因。在矿山粉碎作业中,应用“多碎少磨”预破碎工艺,给矿山的粉碎过程节约了大量能源。其实质就是由于破碎所消耗的能量远小于磨碎所消耗的能量,因此尽量将物料破碎到越细再进磨机,可提高磨机的处理能力,降低磨机的单位电耗。

同样利用高压料层粉碎机理完美地将偏心距、转速、腔型结合起来的新一代高性能圆锥破碎机,使入磨粒度得到有效控制而得到推广使用。圆锥破碎机的紧边排放口CSS 直接决定了其出料粒度P80 的大小,所以它的出料粒度通常依靠调整其紧边排放口CSS来实现。

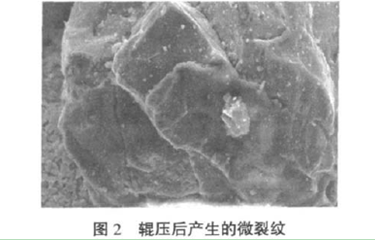

但同高压辊磨机相比,在细碎作业和节能降耗上还有一定差距。高压辊磨机在工作过程中挤压力不仅作用于粗颗粒上,而且作用于各种大小的颗粒上,解决了传统破碎机作用力只能作用于粗颗粒上的问题,所以高压辊磨机的出料中的细粒级含量远远高于高性能细碎圆锥破碎机,它的破碎比要高于细碎圆锥破碎机,产生的细小颗粒内部还产生了微裂纹(见图2),可以提高物料的易磨性、降低邦德功指数和提高有用成分的回收率。

由于矿物种类、性质的巨大差异,如抗压强度、硬度、密度、粒度、邦德功指数、含泥量及水分等,高压辊磨机总体来说适合处理硬而脆的物料,为了确定该技术的节能效果和工艺选型设计等,需要针对性地进行试验,摸索其运行工艺参数,包括处理量、能耗、压力、速度、出料粒度分布、辊面预期寿命等。通常国外一些大的工程和项目还要进行半工业性试验,以便准确掌握上述工业运行的工艺参数,为工艺流程设计提供准确的设计依据和数据。下面介绍一些设备的关键参数。

2 挤压力

挤压力是高压辊磨机非常重要的设计和运行参数,高压辊磨机与传统的辊式破碎机的其中一个重要的区别就是要提高足够大的挤压力。根据物料试验,综合考虑出料粒度和能耗等因素确定最佳的比压强P。比压强用于比较同规格高压辊磨的总挤压力大小或比较不同规格高压辊磨的相对压力高低。P=F/(L × D)式中:P 为辊面承受的比压强,MPa;F 为液压系统提供的总压力,N;L 为挤压辊辊面宽度,mm;D 为挤压辊直径,mm。比压强过大,节能效果不明显,而且加剧辊面磨损甚至柱钉损坏,国外矿山现场运行时就出现压力过大造成柱钉断裂。秘鲁Cerro Verde 铜金矿用的Ф2.4m×1.7m 高压辊磨设计比压强为4.3 MPa。

3 入料粒度

设备的运行效果与入料粒度有很重要的关系,入料粒度太大或太小都会给设备稳定运行带来直接影响,如入料粒度过大,设备会出现频繁振动,出料粒度也会偏大;入料粒度过小,不能形成理想工作辊缝,高压辊磨机处理量明显偏小,有时物料可能没有经过挤压而排出机外。如果细粉含量偏多,有时因挤压会产生气爆现象。同时要求入料能够保证在辊宽方向上粒度尽量均布,防止离析发生,否则易引起设备频繁调整。

秘鲁Cerro Verde 铜金矿Ф2.4m×1.7m 高压辊磨的最大入料粒度要求为50 mm,实际最大入料粒度控制在65 mm。智利CMH 公司铁矿石破碎用RP170-180 高压辊磨最大入料粒度要求为63.5 mm,毛里塔尼亚SNIM 公司铁矿石破碎用RP170-180 高压辊磨最大入料粒度要求为20 mm。采用柱钉辊面结构的高压辊磨机对最大入料粒度有严格的要求,否则柱钉容易断裂。

4 工作辊缝与料饼

圆锥破碎机依靠调整其紧边排放口CSS 来控制出料粒度的大小,高压辊磨机虽然根据设备规格、物料性质、入料粒度等情况预先设定初始辊缝,但出料粒度与初始辊缝没有必然关系。设备在带料运行时,动辊在矿石和液压系统的作用下,在机架上做一定范围的移动,由于矿石的性质以及辊面结构等不同,设备运行时工作辊缝约为最大入料粒度的1~1.5 倍。此时矿石在压力作用下不仅破碎而且经常会形成料饼。如果采用闭路系统,需要专用设备将料饼打散,有的在高压辊磨下面安装破碎棒。由于料饼强度不高,在输送、转运过程中即可打散,也可在筛分过程中来实现打散,所以很多流程设计中就取消了专用打散设备。马鞍山钢铁集团南山选厂的高压辊磨机出料皮带上已看不到挤压后形成的料饼。工艺系统设计中是否要配置打散设备可根据工艺流程的要求配置,还可以进行相关的料饼跌落试验来决定。

金刚石矿石在挤压过程中要有效控制工作辊缝,达到选择性破碎的目的,使得金刚石或矿物与脉石的解离,保证金刚石在挤压过程中不会受到损坏。

5 辊面寿命

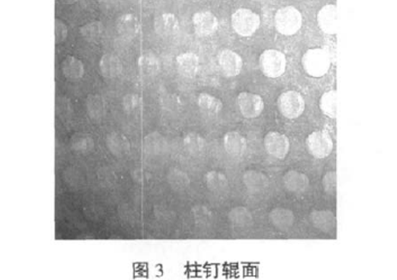

在水泥行业已经较成功地解决辊面磨损问题,在矿山行业辊面寿命是关系到高压辊磨技术能否有效利用的一个非常重要的因素。国内外都已成功推出了柱钉辊面结构形式(见图3),柱钉为高硬度的硬质合金,耐磨性非常优异,同时挤压过程中在辊面形成了密实的料垫,有效地保护辊面母材。柱钉辊面结构的辊面寿命是传统堆焊辊面的5 倍以上。

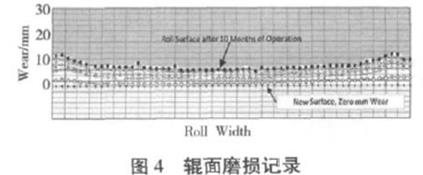

但严格禁止金属异物进入两辊之间。图4 为Procemin2009 中介绍的智利CMH 公司铁矿石破碎用RP170-180 高压辊磨辊面负荷运行10 个月的检测情况的记录,完全满足了高压辊磨设备在矿业领域的应用。

Koppern 公司推出的高温高压成型的菱形块复合辊面HEXADUR(见图5),菱形块由冶金粉末制作。与柱钉辊面结构相比最大的优势是承受的比压强大,不会轻易发生断裂问题,HEXADUR 辊面最高承受的比压强达8 MPa。但由于很难形成料垫来保护辊面,使用寿命受到一定限制,同时由于受到高温高压成型设备的限制,制约了HEXADUR 辊面的直径大型化应用。

为较准确地预测高压辊磨机在各种矿石条件下的使用寿命,各家公司主要采用失重方法来进行磨耗试验,如Polysius 公司采用小型试验机来精确完成物料辊压磨损试验(ATWAL),试验机辊子外圆表面平滑,采取失重的方法测量每一次试验前后辊子重量的变化,用磨损的重量除以处理矿石的重量表示磨耗指数ATWI(单位g/t)。在一定的试验条件下,磨损失重量越小,说明被测试样耐磨粒磨损性能越好。以此磨耗指数为依据来按比例推算高压磨辊工业运行辊面寿命。有的公司采用磨粒磨损试验机(见图6) 完成磨耗的检测,磨粒磨损同样采用被测试样磨损失重进行评价。马钢集团南山矿业铁矿石由KHD 公司进行的辊面磨损试验推测使用寿命可达10 000 h。

国内对高压辊磨技术的认识和认同的提高,极大影响高压辊磨在我国的应用和发展,中信重工机械股份有限公司已成功地在抚顺罕王集团和承德建龙矿业有限公司应用了GM140-60 高压辊磨,并在澳大利亚铁矿推出了Ф2m×2m 和Ф1.8m×1.6m 高压辊磨。无论是设备规格、能力、节能还是设备可靠性、辊面寿命,高压辊磨技术仍有巨大的发展空间,如国外公司辊面侧边推出了硬质合金结构,保证辊面的均匀磨损,减少边缘效应的发生。我们也要看到国内目前试验方法和手段与国外先进的物料试验中心有着一定差别,特别是在试验数据的应用性、规范性和可操作性等方面。需要丰富先进的高压辊磨物料试验手段和方法,尽快提高物料试验和分析能力。

国内目前已开始在矿山领域推广应用高压辊磨技术,同时加强研究在这个领域应用特点,如物料经过高压辊磨机不同压力、速度等条件下处理后粒度分布、邦德功指数变化对后续流程的影响程度,详细研究各种流程工艺的特点及技术经济,为工程和设备的选型提供可靠的依据,为矿山行业进步和发展提供强有力支撑,使我国由矿山大国向矿山强国转变。

6 结论

无论是设备规格、能力、节能还是设备可靠性与辊面寿命,高压辊磨技术在国内仍有巨大的发展空间。

作者:张光宇(中信重工机械股份有限公司洛阳矿山机械工程设计研究院,河南洛阳471039)

►欢迎进入【粉体论坛】

更多精彩!欢迎扫描下方二维码关注中国粉体技术网官方微信(biyyxtech)

|