1 湿法超细研磨设备在新材料生产中的应用

在充满生机, 竞争激烈的21世纪, 信息产业, 精细陶瓷, 生物技术, 能源供应, 环境保护, 先进制造技术和国防科技的高速发展对新材料提出了新的、更高的要求。总而言之, “三超”(超细、超硬、超纯)新材料的研发及产业化已成为新技术革命的一个重要方面。

1)超细:元件小型化, 智能化, 高集成, 高密度存储和超快速传输对材料尺寸要求越来越小。

2)超硬:航空、航天、新军事装备制造、金属切割刀具等对新材料的硬度要求越来越高。

3)超纯:工程陶瓷、电子陶瓷等对新材料纯度要求高达百万分之几以内(ppm)。

机械超细研磨工艺是制造“三超”材料的主要方法之一。机械超细研磨设备包括干法超细研磨及湿法超细研磨设备。

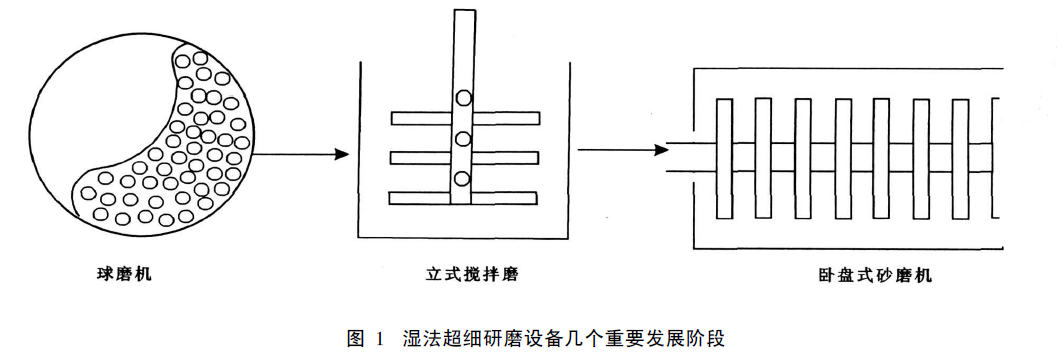

2 湿法超细研磨设备重要发展阶段

湿法超细研磨设备是在球磨机的基础上逐步发展成超细研磨设备(砂磨机)。所以, 目前还经常将砂磨机称作球磨机或搅拌磨。而在国外被称作搅拌式球磨机或砂磨机(台湾称作珠磨机)。球磨机、搅拌磨和砂磨机共同点是利用研磨介质之间的碰撞, 挤压, 摩擦等原理破碎物料, 所以三者都属于介质研磨设备。三者又有以下本质上的区别:

1)球磨机。筒体低速旋转, 筒体内无搅拌器, 使用大尺寸磨球, 利用磨球的重力势能破碎物料。设备研磨细度最细可达5~10μm。

2)搅拌磨。筒体固定不转, 筒体内有销棒式搅拌器, 使用较小磨球, 利用搅拌器给予介质的动能破碎,一般为立式结构。研磨细度最细可达1~5μm。

3)砂磨机。筒体固定不转, 筒体内有不同形式的搅拌轴, 使用很小研磨介质, 利用搅拌轴给予介质的动能破碎物料。有立式或卧式, 盘式或销棒式。研磨细度最细可达到100nm。

第一发展阶段:立式搅拌磨(底部筛网分离器+棒式研磨原件);

第二发展阶段:卧式圆盘砂磨机(盘式+不同形式的介质分离结构)。

总之, 超细研磨设备砂磨机不论是研磨原理, 还是研磨细度及应用领域都与球磨机大不相同。搅拌磨无需借助重力而具有独立的能量输入者, 可以认为是研磨设备的一场技术革命。但搅拌磨转速低, 介质尺寸较大, 沿销棒径向线速度梯度变化大, 故研磨效率较低, 产品粒度分布宽。所以, 搅拌磨逐步被砂磨机挤出市场, 现仅用于硬质合金, 铁氧体研磨或预研磨。

3 传统研磨设备在加工“三超”物料时碰到的技术难题

1)磨不细。这是传统研磨设备最难解决的问题之一。因为, 在介质磨设备中, 要将物料破碎得更细,必须使用更小的研磨介质, 而小尺寸介质的质量也小。要提高介质的动能, 只有增大其运动速度, 由于受浆料阻尼及介质加速距离小的限制, 介质很难在密闭容器中获得很大的运动速度。

2)分不离。这是传统超细研磨设备又一个难题。一般所研磨产品最终平均细度约为所用介质尺寸1/1000。如果研磨产品细度为100 μm, 应该使用介质的尺寸为0.1 mm。如此小尺寸介质与物料的机械分离(通过缝隙网)是十分困难的。

3)纯度不够。在特定情况下产品纯度是判断产品质量合格的惟一标准。否则, 即使细度达到了, 介质与物料也分离了, 但被污染了的物料还是属于废品!

4 湿法超细研磨设备最新发展

4.1 DTS(DynamicTurboSeparation)动态涡轮介质分离转子

随着对产品细度要求不断提高, 必须使用极小的研磨介质。传统超细研磨设备使用过流面积很小的缝隙分离环及静态筛网很难分离小尺寸介质。所以, 小尺寸研磨介质的分离是传统超细研磨设备发展中一直未能解决的难题之一。

新型超细研磨设备标志之一是使用动态介质分离系统。它的灵感来自气流分级原理, 转子涡轮带动介质旋转而产生的离心力使介质被甩向转子外周围, 而转子中心主要是料浆, 所以, 将分离筛网布置在涡轮转子中心, 料浆可以顺利地通过筛网缝隙流出, 不会发生堵塞及磨损。将干法分级原理用于湿法研磨设备介质分离是砂磨机发展中的小的技术革命!

4.2 新型介质分离筛网

如图3所示, 不同材质选择, 超大过流面积, 筛网布置在转子中心, 利用涡轮离心分离原理彻底解决了小尺寸研磨介质与物料分离的技术难题, 从而为设备使用极小尺寸研磨介质扫清了障碍, 解决了磨料“磨不细”和“分不离”的技术难题。

一般对金属污染不敏感物料超细研磨可以使用不锈钢筛网。大多数陶瓷原料超细研磨使用氧化锆材质的筛网。而对于超纯氧化铝的研磨, 则必须使用聚氨酯材质的(PU)过滤筛网。对于细度在100nm至1μm物料超细研磨, 一般使用0.2~0.6mm的研磨介质, 分离筛网缝隙宽度为0.1~0.2mm。如此小缝隙筛网制造需要专用的工装设备及技巧。

4.3 瑞驰卧盘式研磨设备HDM系列

HDM卧盘式超细研磨设备是在总结了国内外已有砂磨机使用中的经验和存在的问题做了约15项改进而开发的。主要用于B4C、SiC、Si3N4 、ZrO2 、ZrSiO4等物料的湿法超细研磨。

HDM超细研磨设备具有一下特点:动态涡轮分离系统(DTS):利用涡轮转子的离心力原理分离介质,从而可以使用最小0.2 mm的研磨介质,研磨细度可以达到亚纳米级。PU耐磨包覆:所有与物料接触部件均为聚氨酯包覆,不会对物料产生金属及其它污染。

4.4 新一代涡轮离心超细研磨设备HZM系列

HZM涡轮离心纳米研磨设备是在总结已有研磨设备优缺点上而开发的新一代纳米超细研磨设备。该新一代超细研磨设备核心部分有以下两点:整体涡轮转子结构,具有销棒和盘式的综合优点,转子本身既是研磨元件又是分离元件。

超细研磨发生在高能量密度的外环区域,线速度根据所研磨物料(转速)可以无级可调,当使用小尺寸研磨介质时设备运行在高速工况, 以保证介质获得足够能量破碎物料,真正解决了传统研磨设备“磨不细”的难题。特殊材质研磨元件一般为聚氨酯或陶瓷材料, 避免了设备材质对物料的污染, 解决了产品“纯不够”难题。

HZM超细研磨设备系列主要用于超细研磨MLCC、CMP、ITO、BTO、Ferrite、Ink-Jet等新材料的生产。研磨工艺如图6所示。

5 研磨介质对研磨效果的影响

1)介质的作用。是传输能量中介体, 所有“介质磨”研磨效率及产品质量都与介质的种类、尺寸、密度有关。介质分离系统是砂磨机重要组成部分, 它的作用是将已磨过的物料与研磨介质分开。

2)介质的尺寸。研磨设备一般使用球型介质。直径越小, 单位体积中装填的介质数目越多, 磨球之间接触点就越多, 在研磨时间相同情况下产品细度愈好, 但过小的研磨介质往往引起设备出口分离器的堵塞。分离器缝隙宽度决定研磨介质尺寸大小, 一般情况下研磨介质直径为砂磨机分离器缝隙宽度的2~3倍。

3)介质的装填率。即设备近似最佳研磨效果时介质填加量, 卧式砂磨机的装填率一般为80% ~85%;立式设备的装填率一般为75% ~ 80%。研磨介质装填率过高, 容易引起砂磨机温升过高或者出口堵塞;研磨介质装填率过低, 研磨效率低。研磨介质的密度:介质密度越大, 动能越大, 研磨效率越高。

6 同质研磨介质开发

被研磨的物料与研磨介质为同一材料, 因此不会由于研磨介质磨损而引起物料的污染。为了超细加工不同种类的“三超”物料, 开发了与之相对应的同质研磨介质。研磨碳化硼、碳化硅、氧化铝时分别使用B4C、SiC、Al2O3研磨介质。超纯氧化铝(99.99%)主要用于精细陶瓷、切割刀具等。 碳化硼主要用于防弹衣, 耐高温, 耐磨陶瓷及高档磨料。研磨碳化硼能耗是所有陶瓷原料中最高的(为4500 kW· h/t)。此前使用钢球研磨介质, 酸洗去除铁污染, 不仅成本高, 而且污染环境。碳化硼和碳化硅等特殊陶瓷介质开发成功解决了多年陶瓷超细研磨的技术难题。

北京瑞驰拓维科技有限公司经过5年坚韧不拔的持续攻关开发出新型超细研磨设备, HDM卧盘式,HZM涡轮离心系列及与之配套的研磨介质彻底解决了“三超”物料“磨不细”, “分不离”, “纯度不够”的难题。满足了国内外特殊用户对“三超”物料加工提出的质量指标及技术要求, 设备已经系列化, 产业化并形成规模化制造。

作者:冯平仓(北京瑞驰拓维科技有限公司 北京 100176)

|