(中国粉体技术网/班建伟)当前全球对非金属矿粉体的需求日益旺盛,仅仅对重钙的消费在过去的10年内需求量从3 500万t增长到现在的近9 000万t,年平均增长率近9.5%,预测在未来的10年内全球对非金属矿粉体的年需求量仍将保持高的增长率。在追求产品质量稳定、粒径分布均匀的同时,市场对非金属矿粉体产品加工的节能降耗也要求迫切,对生产设备也提出更高的要求。

1 超细非金属矿生产设备的现状

我国规模化、工业化的超细粉体加工及超细粉碎与精细分级设备始于改革开放后,迄今为止,我国超细粉碎技术与装备经历了从引进国外技术、装备与国内仿制到具有知识产权或发明专利的演变。其设备的处理能力、单位产品能耗、耐磨性、工艺配套和自动控制等综合性能显著提高,与国外先进技术和设备综合性能的差距逐渐缩小。

目前,我国的非金属矿干法超细粉碎研磨工艺设备主要有雷蒙磨、搅拌磨、振动磨、环辊磨、球磨机和立式磨等。近年来,国家大力推行节能减排政策,节能降耗的设备环辊磨应运而生。根据立式磨在水泥行业卓越的性能表现,使其成为理想的非金属矿加工设备之一,它可以很好地满足产品加工所要求的运行可靠、产量大、产品质量稳定、节能显著等性能(较球磨节能30%~40%)。

近年来,立磨在非金属矿行业也得到了一些应用,但是我国目前普通立磨生产的重质碳酸钙(简称重钙)产品都在600目(d97>23μm)以下,满足不了市场对1250目(d97=10μm)超细粉体的规模化生产需求。进入21世纪以来,在非金属矿领域,台湾超细立磨在大陆市场一直处于垄断地位。

合肥水泥研究设计院超细微粉技术部在传统的水泥立磨基础上,将涡流超细分级系统技术推广到立磨行业,将其与立磨研磨系统技术有机结合,成功研发立磨生产超细重钙工艺系统。该超细立式磨生产系统可加工200~1500目的超细粉体,800目产品可以达到7t/h,能耗较低(800目产品能耗约为90kW·h/t,而球磨机工艺能耗达120kW·h/t)。常用干法工艺能耗及产能,见表1。

为了进一步说明,以生产1250目重钙为例,分别从给料粒度、最佳生产细度范围、粉碎机理、1 250目吨产品电耗、1250目吨产品单机生产规模等生产技术性指标的角度,对不同干法工艺的实际运行参数进行比较,比较结果见表2。

通过表1和表2中可以看出,对上述几种干法工艺的比较可见:

(1) 从超细产品的单机生产规模看,冲击磨、干式砂磨机和环辊磨的单机生产能力都偏小,相比较而言,球磨机和立式磨在同等情况下可以获得更高的产量,易于实现重钙规模化加工。

(2) 超细立式磨在重钙超细加工时,最大特点是可以以较低的电耗(生产1 250目以下产品时)、较大的规模生产重钙产品。

(3) 球磨的单机产能最大,在生产1250目以上的产品时,性能更突出。新型超细立式磨可以一次性生产1500目以下的粉体,尤其是在生产400~1000目重钙产品时节能效果比较明显。

2 ATL新型超细立磨及其工艺技术特点

2.1 基于设备与工艺结合的磨辊研磨

ATL超细立磨磨辊研磨设计与市场上其他同规格普通磨机有明显不同。如图1所示正在使用中的磨盘和磨辊,其主要特点有:

(1) 特殊的双曲弧面设计,更大的接触面积,研磨区域粉磨压力高度集中。

(2) 由普通双辊设计更变为三辊设计,提高粉磨效率。

(3) 每个磨辊使用双油缸斜拉设计,高的研磨压力使物料更易粉碎。由于离心力和倾斜的磨床将物料导向挡料环,ATL超细立磨具有物料层均匀的优点,其他磨辊平坦型磨床会造成挡料环前物料堆积,降低粉磨效率。

2.2 特殊的机械设计和材料选择

(1) 磨辊压力。尽管粉磨压力被降至1 000kN/m3,合成峰值粉磨压力为220MPa,该压力比市场上其他任何立磨都要高。这种高粉磨压力是由外直径上狭窄的粉磨区域产生的,因此保证了最高的粉磨效率。

(2) 磨损。耐磨部件采用耐磨合金材料,衬套以及衬板的磨损率范围是2~3g/t。因其可反复补焊被认为是“绿色方法”,即使当耐磨部分使用寿命结束时也可循环利用。这是一种比使用任何类型的陶瓷材料(陶瓷材料很难修复利用,被认为是无生命的材料)更环保的途径。

2.3 基于涡流分级的超细分级机

与此前的单转子立式分级机相比,超细立磨特制的ADW10005NG多转子涡轮分级机,NG 型叶片使分级工艺效率显著提高,同时分级背压降低了近25%,从而使系统阻力下降20%,相应主风机电耗下降15%以上。经过优化的分级机更易于控制粒径分布(PSD)。

2.4 直接添加化学助剂实现表面改性

立磨的另一个优势是可以在生产中直接对粉体进行改性活化处理。通过特殊的工艺设计,严格定量添加化学助剂和控制磨内温度,经过在ATL1100立磨上反复试验,化学助剂充分包覆在无机非金属粉体表面得以实现。

采用这种直接添加化学助剂一次性实现表面改性,无需另外购买专门的改性设备,大大简化了工艺流程,减少了投资成本。这种方法生产的功能型粉体,广泛应用于超细重钙的人造大理石市场。

3 实施案例

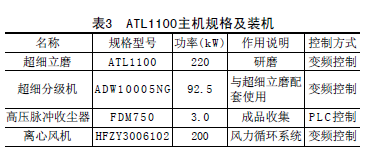

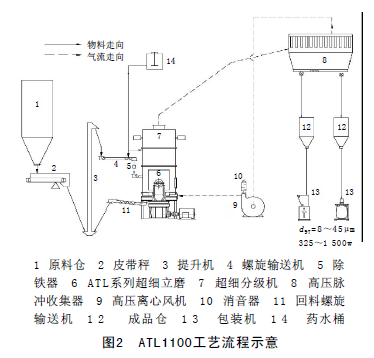

位于广西贺州旺高工业园的贺州某粉体公司是一个年生产能力达1 0 万t 的重钙企业。采用了一套ATL1100超细立磨系统,其主机设备配置见表3,合计功率515.5kW。

该系统自2014年8月份调试成功并且考核验收以来,其运转率高达95%,生产的人造大理石专用超细碳酸钙粉体,各项指标均达到优质人造大理石的专用碳酸钙标准,得到客户的肯定,市场需求旺盛。

表4显示该套系统的性能指标以及其产品的分析情况(表中参数要求:①原料:方解石或大理石,莫氏硬度3,进料粒度≤1 5 m m ;②粒径分布:以英国马尔文公司Micro镭射绕线射粒径分析仪测定;③水分:放50g样品于水分分析仪测定,在摄氏150℃下6min,测量检定)。

4 结语

随着使用经验更加丰富,设备设计与制造与工艺系统更加融合,设备为工艺提供解决方案,工艺为设备创造良好的工作条件,加之新技术、新工艺不断被开发出来,设备的可靠性和系统的稳定性已经不为用户担心,超细立磨粉磨超细粉体工艺已越来越得到市场的认可。

立式辊压磨利用碾压粉碎原理,可以及时将达到粉碎粒度要求的颗粒随气流带走,避免了过研磨情况,从而达到了节能的目的。ATL超细立磨系统在生产超细重钙领域的成功应用,证明了其在超细研磨生产领域具有优质性能和较高应用价值,其生产指标和产品性能指标均达到台湾同等超细立磨的指标。理论和实践说明,立磨可以满足非金属矿的大型化超细加工,其设备性能可靠、粉体质量稳定 ,同时其节能效果非常显著。因此,立磨有望成为非金属矿加工行业的主要选择,其前景十分广阔。

►欢迎进入【粉体论坛】

|