(中国粉体技术网/班建伟)气力输送作为散装物料的输送已经有 100 多年的历史,与常规机械输运和车辆输运相比,具有输送效率高、设备结构简单、维护管理方便、易于实现自动化及有利于环境保护等许多独特的优点。

因此,气力输送已经广泛应用于火电、钢铁冶炼和水泥等行业的装卸贮运及粉体工程的单元操作中。另外,随着国家对环保要求的越发严格,改善工业粉尘污染的现状将极大地推动气力输送行业的不断发展。

气力输送从出现到广泛应用,经历了从稀相到密相的研究转变,促进了气力输送的不断发展。就当今国内外对粉体气力输送的研究而言,大多仍集中于较短距离的密相气力输送,主要是为了解决工厂内部或工厂间的近距离气力输送问题,而对于长达数十公里的长距离气力输送系统,如电厂除灰的气力输送系统,由于技术限制,常采用多级接力或系统串联的方式来实现。但在现场条件受限或征地困难的情况下,实现长距离气力输送仍比较困难,因此迫切需要长距离气力输送新技术的研究开发。

1 长距离气力输送技术的研究现状

影响粉体长距离气力输送的两个关键因素是能耗和稳定性。能耗是粉体随输送气体在管道内运动的能量消耗,即压降;稳定性即输送过程的平稳性,输送不平稳将可能导致堵塞,使输送无法进行。因此研究粉体长距离气力输送,就是研究如何降低能耗,并保证输送的稳定性。

1.1 能耗

能耗是气力输送过程中的动力消耗 (压降),降低能耗可使单位输送长度压降减小,延长输送距离。气力输送压降与很多因素有关,其中最复杂多变的就是输送物料的性质。不同种类、粒径、水分的粉体气力输送规律不同,对于同一种粉体,粒度及分布、含水率是影响粉体流动性的主要因素。粒度越小,分布越宽,水分越高,其流动性越差,则气力输送越困难。

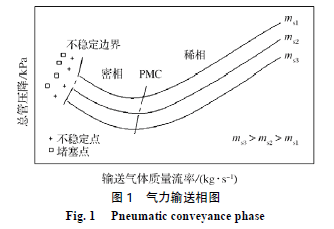

Geldart按照物料的综合特性对物料的种类进行了划分,Dixon[6] 根据 Geldart 颗粒分类法提出了输送相图,认为物料与气体的作用取决于物料的平均粒径分布和颗粒密度,将物料分为 3 类:PC1(如飞灰、水泥、煤粉),可以平稳地由稀相流动过渡到密相流动;PC2 (如塑料球、小麦),在输送时可能出现稀相、不稳定以及柱塞流动;PC3 (粗精矿),只能采用稀相输送。研究表明,由于平均粒径小的颗粒跟随性强,容易与气体一起运动;而平均粒径大的颗粒由于重力易沉积管底,增加了与管壁的摩擦力。因此相同输送压差下,输送固气比随着平均粒径的增大而减小。

洪江研究了平均粒径分别为 83μm 和 420μm 的石灰及沙粒在水平管内的流动特性,得出细颗粒与气体的跟随性强,容易被携带,而粗颗粒由于重力作用容易往管底沉积,输送相同量的物料需要更多的气体的结论。

梁财等人研究了煤粉含水率对压降和输送稳定性的影响,表明含水率增加到 6% 时输送困难,且经常出现堵管,但含水率越低,压力损失越大。

不仅输送物料,管道的选型和气力输送操作条件也对输送压降有着重要影响。赵军等人试验研究了管径对两相流阻力的影响,得出一定流速下阻力p/ L 与管径 Dn 成反比,即管径越大,则阻力损失越小;但管径增大,颗粒沉积速度增加,输送稳定性降低。

周云等人在气力输送试验台上对高压密相气力输送垂直弯管的阻力特性进行了研究,表明随相同质量流量下表观气速的增加,弯管动能压损增加,摩擦压损降低;相同表观气速下煤粉质量分数增加,摩擦压损增加;固相摩擦因数与煤粉平均粒径及煤粉质量流量无明显直接关系,随着表观气速增加略有降低。用一组以固体质量流量为参数来描述气体表观速度与单位管长压降关系的曲线 (即相图)。相图能够准确地描述气力输送的流动特征,直观地给出压降与表观气速的关系,可用于流动形态的划分、稳定性分析和优化参数等方面的研究。典型的相图如图 1 所示,随着输送气速 (气量) 的降低,管压降先降低再增加,存在一个最低点,在此输送风速处进行气力输送最为节能。

在长距离气力输送管内固粒的运动状态既有滚动又有悬浮,同时还发生固粒与固粒、固粒与壁面的碰撞,固粒旋转还产生举力,完全考虑这些问题是相当复杂的。因此很多研究者在试验的同时也借助数值模拟的方法对气力输送机理进行研究。

Tsuji 等人首先用硬球模型模拟研究了水平管栓塞流,但受计算能力的限制,仅能对较少数量的颗粒进行跟踪模拟。Levy用双流体模型模拟水平管内颗粒栓塞流动,得到了栓塞运动过程中流场参数的变化规律。但 Levy模型采用了经验本构关系,因而不适用于其他密相输送工况。

顾正萌等人应用颗粒动力学双流体模型模拟水平管内颗粒栓塞流,得到了栓塞运动过程中流场参数的变化规律,但是他们的模型中没有考虑颗粒之间的摩擦应力。

蒲文灏等人对 Johnson 等人提出的摩擦正应力模型和 Syamlal 等人提出的摩擦剪切黏度模型进行了修正,并结合颗粒动力学理论,建立了可描述加压密相气力输送三维多相流模型,模拟得到了颗粒浓度和压降梯度随表观气速的变化趋势,并展示了煤粉颗粒在管道截面上的分布情况。

彭小敏等人提出了一种描述固相内部相互作用对颗粒运动影响的数学模型,模拟并试验验证了粒径对密相气力输送流型的影响,即随着颗粒粒径增大,粉体密相气力输送流型由沉积层流变化为沙丘流,进而演变成栓塞流的过程。

在单一管径的气力输送过程中,由于系统压力随管线不断下降 (尤其是长距离输送时),气体的密度不断降低,气速不断增加,根据水平管气力输送状态相图可知,气速过大将会导致压降增大。因此,如何控制管中气速,使之稳定在一定范围内,是保证输送节能必须完成的任务。采用变径管可在一定范围内有效地降低气速,从而减少因输送气速过高带来的问题。

李勇等人介绍了气力输送管道的变径设计方法和变径管道气力输送试验中压损、料气比及物料质量流量等之间的关系。

1.2 稳定性

长距离气力输送表观气速沿管道不断增加,气固两相流流型也随之变化。如图 1 所示,当输送气速下降到超出密相稳态的输送的边界时,就会形成不稳定的沙丘流,其特点是压力波动增强,继续降低输送气速,物料将沿管线堆积直至管道堵塞。因此,研究气力输送的稳定性,使输送系统能够保持稳定的状态,对于实现长距离气力输送具有重要意义。

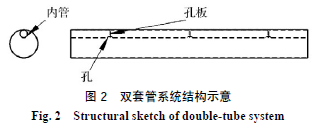

双套管气力输送系统最初是为了解决电力行业粉煤灰长距离输送的堵塞问题而设计的,其输送管道具有独特的结构,能保证在输送过程中管道不易堵塞,提高了粉体输送的安全性和可靠性。如图 2 所示,在输送管道内设置一有开孔的小管,开孔间距与输送物料有关。当输料管内的粉体堆积过高时,气流就会优先从小管内流动,并以较高气速从下一孔处喷出,冲刷堆积粉体的背风面,减少粉体堆积的高度和长度,从而保证粉体的正常输送。

李向阳等人从理论上建立了双套管内气固两相流动的阻力特性模型,模型计算表明,流过双套管的压力损失要大于普通单管的压力损失,试验验证了模型的准确性。因此,双套管的结构特点只是解决了输送稳定性的问题,但一定程度上却增加了能耗。

王桂勇总结了内旁通管气力输送系统的技术特点,即低磨损、防堵塞、高灰气比及运行费用低。许华、莫伟军分别应用电容层析成像技术对双套管气力输送系统进行了深入研究,并结合试验更深入地了解了双套管实际气力输送的内部情况。

粉体能够输送是因为在一定程度上它具有流动的特性,而之所以会堵塞管道是因为流动性较差而引起沉积造成的,因此粉体具有良好的流动性对输送稳定很重要。流态化是使固体颗粒层与通过其间的气体或液体相接触,从而转变为类似于流体的状态,达到有利于颗粒物料流动的工艺要求。

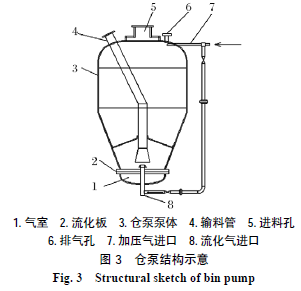

流态化仓泵就是利用流态化原理设计的一种有利于粉体长距离输送的供料装置。典型的仓泵结构如图 3 所示,其底部为一气室,用流化板和仓泵主体分开。出料口位于流化板上部中央,仓泵本体充当混合室。仓泵工作时,下部室出来的压缩气体经流化板使输送粉体处于流化状态,输送粉体与空气在进入输送管道之前得到了充分混合,这样就消除了气固两相流进入管道的加速压损;另外,充分混合的流化状态,使粉体在输送气体中分布得比较均匀,减小了发生沉积堵塞的可能性,有利于粉体长距离输送。

孙云生等人介绍了压送式仓泵气力输送系统的工作原理及常见的上引式仓泵和下引式仓泵。康怀云等人对单仓泵系统运行中因间歇操作和输送气体压力变化造成的堵管现象进行了分析,并对输送管路进行了改造设计,改善了单仓泵的工作状况。

李福洲对德国 IBAU 公司的稳流仓泵进行了介绍,它采用三通球阀使仓泵的 3 个仓实现零压差倒料,不仅降低了倒料时的阀门磨损,也减少了停机时间,使系统可以保持长时间的稳定输送。罗驹华等人针对单仓泵非连续操作和双仓泵半连续操作的弊端,研究并设计了三仓泵系统,可以在改变料、气以及气体压力的条件下实现连续稳定输送,有利于长距离输送。气力输送系统在实现长距离输送时,空气的能量会不断地消耗,管道内压力随输送长度的增加逐渐降低,在达到一定程度时输送将无法进行。为解决这一问题,可以在特定的长度段增设助推补气装置,以弥补系统摩擦造成的压力损失,并对堆积较为严重的管段进行疏导,使输送各段保持较为稳定的状态,这样就为长距离输送提供了压力和稳定保障。

结语

(1) 对长距离输送的需求越来越大,因此需要对长距离气力输送进行专门研究。

(2) 解决粉体长距离气力输送需要从输送过程能耗和稳定性两方面综合考虑,既要达到输送的压力需求,又要保障输送不堵塞。

(3) 无论是降低输送过程的能耗,还是保证输送过程平稳不堵塞,都应对管道内的气固两相流动机理和管道内的摩擦特性进行深入研究。

►欢迎进入【粉体论坛】

|