等静压石墨是上世纪60 年代发展起来的一种新型石墨材料,具有一系列优异的性能。譬如,等静压石墨的耐热性好,在惰性气氛下,随着温度的升高其机械强度不但不降低,反而升高,在2 500 ℃左右时达到最高值; 与普通石墨相比,结构精细致密,而且均匀性好; 热膨胀系数很低,具有优异的抗热震性能; 各向同性; 耐化学腐蚀性强,导热性能和导电性能良好; 具有优异的机械加工性能。正是由于具有这一系列的优异性能,等静压石墨在冶金、化学、电气、航空宇宙及原子能工业等领域得到广泛应用,而且,随着科学技术的发展,应用领域还在不断扩大。

1 等静压石墨的生产工艺

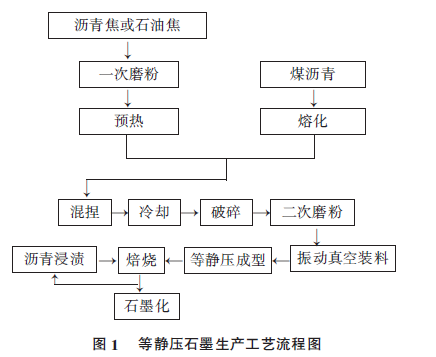

等静压石墨的生产工艺流程如图1 所示。很显然,等静压石墨的生产工艺与石墨电极不同。等静压石墨需要结构上各向同性的原料,需要将原料磨制成更细的粉末,需要应用冷等静压成型技术,焙烧周期非常长,为了达到目标密度,需要多次的浸渍—焙烧循环,石墨化的周期也要比普通石墨长得多。

生产等静压石墨的另外一种方法是用中间相炭微球为原料。首先将中间相炭微球在较高温度下进行氧化稳定化处理,然后等静压成型,再进一步焙烧和石墨化,本文不介绍这种方法。

1. 1 原料

生产等静压石墨的原料包括骨料和黏结剂。骨料通常是用石油焦和沥青焦,也有用地沥青焦的,比如美国POCO 公司的AXF 系列等静压石墨,就是用地沥青焦Gilsonite coke 生产的。为了根据不同的用途进行产品性能的调整,也有用炭黑、人造石墨做添加剂的情况。

一般情况下石油焦和沥青焦需要在1200 ~ 1400 ℃下进行煅烧,去除水分及挥发分后才能使用。但是为了提高制品的机械性能和结构致密性,也有直接用生焦做原料生产等静压石墨的。生焦的特点是含有挥发分,具有自烧结性,与黏结剂焦同步膨胀和收缩。黏结剂通常使用煤沥青,根据各个企业不同的设备条件和工艺要求,使用的煤沥青软化点从50 ℃到250 ℃的都有。等静压石墨的性能受原料的影响极大,对原料的精选是能否生产出所需要的最终产品的关键环节。投料前必须对原料特性和均匀性进行严格检查。

1.2 磨粉

等静压石墨的骨料粒度通常要求达到20 μm以下。目前,最精细的等静压石墨,最大颗粒直径为1 μm,是非常细的。要把骨料焦炭磨制成这么细的粉末,需要用到超微粉碎机。磨制平均粒度为10 ~20 μm 的粉末需要使用立式辊磨机,而磨制平均粒度小于10 μm 的粉末就需要使用气流磨粉机。

1.3 混捏

将磨制好的粉末和煤沥青黏结剂按比例投入到加热式混捏机中进行混捏,使粉末焦粒表面均匀附着一层沥青。混捏完毕后,取出糊料,使其冷却。与石墨电极生产相比,生产等静压石墨混捏时沥青量要多一些,温度要高一些,时间要长一些。

1.4 二次磨粉

糊料经过破碎、磨粉,并且筛分成几十至几百微米粒度的颗粒后混合均匀,用作压型原料,叫做压粉。

二次磨粉的设备通常是使用立式辊磨机或球磨机。

1.5 成型

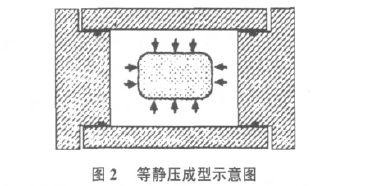

不同于普通的挤压成型和模压成型,等静压石墨是采用冷等静压技术成型的(图2)。将原料压粉填充到橡胶模具中,通过高频电磁振动,使得压粉得到密实,密封后进行抽真空,排出粉末颗粒间的空气,放入装有水或油等液体介质的高压容器中,加压到100 ~ 200 MPa,压制成圆柱形或长方形的产品。根据帕斯卡原理,压力通过水等液体介质加到橡胶模具上,各个方向上的压力是相等的。这样,压粉颗粒在模具中就不是按填充方向取向,而是按不规则排列方式被压缩,因此,尽管石墨在晶体学特性上是各向异性的,但是从整体上看,等静压石墨却是各向同性的。

成型后的制品除了圆柱、长方形之外,还有圆筒、坩埚等形状。等静压成型机主要是用于粉末冶金工业。由于航空航天、核工业、硬质合金、高压电磁等高端行业的需求,等静压技术发展非常快,已经具备制造工作缸内径3 000 mm,高度5 000 mm,最高工作压力600MPa 冷等静压机的能力。目前,炭素行业用于生产等静压石墨的冷等静压机最大规格是Φ2 150 mm ×4 700 mm,最高工作压力180 MPa。

1.6 焙烧

在焙烧过程中,骨料和黏结剂之间发生复杂的化学反应,黏结剂分解,释放大量挥发分,同时进行缩聚反应。在低温预热阶段,生制品因受热而膨胀,在其后的升温过程中,因缩聚反应而体积收缩。生制品的体积越大,挥发分的释放就越困难,而且生制品表面和内部易产生温差,热膨胀、收缩不均匀等现象,这些都有可能导致生制品出现裂纹。等静压石墨由于结构细密,焙烧过程要求要特别缓慢,而且炉内温度要非常均匀,尤其是在沥青挥发分急剧排出的温度阶段,加热过程要谨慎进行,升温速度不能超过1 ℃ / h,炉内温差要求小于20 ℃,此工艺需要约1 ~ 2 个月的时间。

1.7 浸渍

焙烧过程中,煤沥青挥发分被排出。气体排出和体积收缩时在制品中留下细微的气孔,且几乎都是开口气孔。为了提高制品的体积密度、机械强度、导电率、导热率、抗化学反应性,可以用加压浸渍法进行处理,即通过开口气孔把煤沥青浸渍到制品内部。制品要先进行预热,然后在浸渍罐中抽真空脱气,再把熔化好的煤沥青加入浸渍罐中,加压使浸渍剂沥青进入制品内部。通常,等静压石墨要经过多次的浸渍—焙烧循环。

1.8 石墨化

把焙烧后的制品加热到约3 000 ℃,碳原子晶格有序排列,完成由炭向石墨的转变,叫石墨化。石墨化方法有艾奇逊法、内热串接法、高频感应法等。通常的艾奇逊法,制品从装炉到出炉,大约需要1 ~ 1.5 个月的时间。每炉可以处理几吨到几十吨的焙烧品。石墨化后,制品的体积密度、导电率、导热率及抗腐蚀性能得到很大程度的改善,机械加工性能也得到了改善。但是,石墨化会降低制品的抗折强度。

1.9 检查

石墨化后,还需要对制品的密度、硬度、强度、电阻率、灰分等指标进行检查,以判断是否达到指标要求。

1.10 提纯

等静压石墨在用于半导体、单晶硅、原子能等领域时,对纯度的要求很高,必须用化学方法将杂质除去后,才能用于这些领域。

除去石墨中杂质的通常做法是,把石墨化制品放入卤素气体中加热到约2 000 ℃,杂质就被卤化成低沸点的卤化物而挥发除掉。几乎所有的石墨化制品中的杂质元素均能用氯气卤化除掉。但是硼元素例外,它只能氟化除掉。用于提纯的卤素气体有氯气、氟气,或者是能在高温条件下分解产生这些气体的卤代烃,例如,四氯化碳( CCl4),二氯二氟甲烷( CCl2F2)。这个提纯方法充分利用了石墨在高温下不与卤素发生反应,且石墨多孔的独有特性。

更多精彩!欢迎扫描下方二维码关注中国粉体技术网官方微信(biyyxtech)

|