(中国粉体技术网/班建伟)膨胀石墨除了具有石墨的耐高温、耐腐蚀、自润滑等特点外还具有较高的比表面积, 内部为网络状孔隙结构。膨胀石墨表面主要表现为非极性, 所以疏水亲油, 在水中具有选择性吸附特性, 对轻质油、重质油具有良好的吸附性。膨胀石墨具有多孔性, 可用于废气脱除、催化剂载体等领域, 因此膨胀石墨的孔隙结构及与之相关的性能受到不少研究者的关注。笔者将综述有关膨胀石墨孔结构的研究结果以及它在有关领域的应用。

1 膨胀石墨多孔性

1.1 多孔性的形成机理

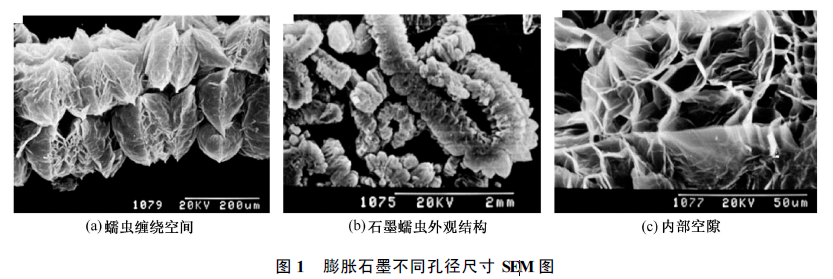

制备膨胀石墨的第1 道工序是让天然鳞片石墨与氧化剂发生反应, 所用氧化剂一般为强氧化剂, 如过氧化氢、重铬酸钾, 它们的氧化能力可消除鳞片石墨层间作用力, 其平面大分子因被氧化而荷正电,边缘相邻层面的碳原子相互排斥, 使层间距加大, 从而使石墨层间打开。第2 道工序是加入酸类物质,如浓硫酸、高氯酸等作为插入剂, 在石墨层间已经打开的情况下, 加入酸类物质一是作为维持氧化剂酸性的试剂;二是作为形成石墨层间化合物的插入剂, 形成石墨层间化合物。第3 道工序是高温膨化,在1000℃左右的瞬间高温处理下, 已干燥的石墨层间化合物会快速分解, 产生的推动力克服石墨C轴方向C—C 之间较弱的范德华力, 使石墨沿C轴方向剧烈膨胀为蠕虫状, 即得到膨胀石墨, 体积可膨胀为原来的百倍到数百倍, 外观如蠕虫状, 由许多粘连、叠合的石墨鳞片构成, 而片间又有许多蜂窝状的微细孔隙构成, 该空隙是高温膨胀爆破所致。用高倍数SEM 观察对膨胀石墨蠕虫空腔、外观结构及内部空隙, 见图1 。

膨胀石墨的孔性由粒子之间和粒子内部的网络状孔洞构成[ 5 , 6] 。与活性炭相比膨胀石墨主要以大孔和中孔为主, 包括表面孔和内部孔。一般表面孔是开放孔, 而内部孔则有开放孔、封闭孔、半封闭孔。

兆恒等实验发现, 膨胀石墨颗粒间的孔隙率占85 %以上, 开放孔的孔隙率占13 %以上, 闭合孔的孔隙率不到1 %。而Celzard A 等实验研究所两种不同膨胀石墨孔隙率高达99.3 %, 内部V 型孔的平均张角分别为43°和28°, 另有研究表明膨胀石墨内部最大孔径可达600μm。膨胀石墨的制备过程有很多因素可直接影响孔的形状及尺寸大小。分析认为内部网络状孔的性能与浸泡的渗透性、组成因素、孔大小的临界性及其动力学、表面积有着定量关系。

1)氧化剂的影响

膨胀石墨的膨胀容积越大, 孔径尺寸也越大, 且孔径的分布越宽 。李冀辉等在制备二氧化钛嵌入膨胀石墨时, 发现氧化剂和浓硫酸的用量对膨胀石墨的膨胀体积都有影响。当膨胀体积在280ml/g 范围内, 随着氧化剂用量的增大, 膨化体积越大, 当膨胀体积超过280ml/g 时,氧化剂和浓硫酸用量越大膨化体积越小。他们认为, 原因可能是当氧化剂的氧化能力太强或者浓硫酸过量之后, 石墨层间结构被破坏, 膨胀体积相应变小, 因而孔径尺寸也相应变小。

2)鳞片石墨粒度的影响

刘国钦等通过实验研究了不同粒度鳞片石墨制备的膨胀石墨的孔隙结构, 认为膨胀石墨中的孔隙有3 种类型:缠绕空间、V 型开裂和网络型孔隙结构, 前面一种存在于石墨蠕虫间, 后两类都存在于石墨蠕虫内部。60目与180目粒度的膨胀石墨蠕虫的缠绕空间大小约有数十倍的差异;不同粒度石墨制备的膨胀石墨孔结构的类型基本相同, 但孔隙尺寸随鳞片石墨粒度由大到小的变化呈现相应的变化。他们认为之所以呈现这种变化是因为膨胀石墨蠕虫的缠绕空间的尺寸、膨胀石墨的V 型开裂的程度和膨胀石墨的网络型孔隙结构的大小都对膨胀石墨孔隙尺寸有影响, 其中缠绕空间对膨胀石墨孔隙尺寸影响最大。

3)膨化温度的影响

王海宁等利用压汞法和图像分析法研究了不同膨化温度下得到的膨胀石墨的孔结构, 发现随着膨化温度温度从400℃升到1000℃, 所得膨胀石墨内部孔的平均长轴直径与温度成正比, 从8.99μm 升到40.09μm 。在800℃孔容具有最大值7.725cm3/g , 并且孔径也达到最大值2370nm , 当温度达1000℃, 孔容开始下降为7.517cm3/g , 此时最大孔径与800℃相比下降100nm左右。

4)膨胀次数的影响

天然鳞片石墨经过一次高温膨胀后得到的膨胀石墨再氧化插层, 再次高温膨胀, 其膨胀体积会有所增加。高林等在900℃恒温条件下, 对天然鳞片石墨进行五次膨胀, 结果表明一次膨胀, 其比表面积徒然上升, 后四次膨胀比表面积都以不同程度的增加但增加量很小。由此可认为膨胀次数的增加可以一定程度上增加膨胀石墨的比表面积。

2 膨胀石墨多孔性的应用

2.1 重油吸附剂

大多油类都是非极性物质, 膨胀石墨虽然高温膨化, 但仍然保留了天然鳞片石墨的非极性性质, 因而对各种油具有很好的亲和性。膨胀石墨吸附重油时, 首先是重油在膨胀石墨表面的大孔壁上实现单层吸附, 进而是多层吸附, 并通过互联孔隙的扩散进入内部的大孔进行单层直至多层吸附。因此膨胀石墨对重油的吸附性能远远高于其他吸附剂。Toyoda M 等的研究表明, 1g 的膨胀石墨可以吸附80g的重油, 而1g的聚丙烯仅能吸附7g 的重油。

李冀辉等的实验表明, 膨胀石墨对油类的吸附量随着油品粘度的增大而增大, 这可能与膨胀石墨的大孔径有关。膨胀石墨对重油具有如此优良吸附性能的另一个原因是, 吸附重油后, 重油可以在膨胀石墨内部大孔衍生的过渡孔中发生毛细凝聚现象, 因而提高吸附量。

但是膨胀石墨宏观结构比较脆弱, 虽然具有良好的吸油性能但是应用仍受到一定限制, 如果能制成外形稳定的膨胀石墨块, 将更有利于膨胀石墨在作为吸附材料发挥作用。高林等研究发现经过适当处理的柔性石墨纸或柔性石墨板在高温下具有良好的可膨胀性能, 只要控制适宜膨胀条件就可获得外形完整的膨胀石墨块。他们实验表明用浓硫酸或浓硝酸作为插层剂, 最佳的膨化温度分别约为550℃和650℃, 可获得两种典型的膨胀石墨块外观并具有一定的强度。

2.2 有害气体吸附剂

用膨胀石墨吸附气体, 其孔径尺寸不能太大, 因而在对天然鳞片石墨膨化时, 选择膨化温度相对要低, 一般为300℃~500℃, 使体积增大100~300倍。膨胀石墨可以对煤和石油燃烧产生的SO2 和NOx , 等有害气体进行脱除。连锦明等用膨胀石墨吸附甲醛废气, 实验表明, 随着膨胀石墨粒度的粒度的增大, 膨胀石墨对甲醛的吸附量变小, 当粒度为0.177~0.149mm 时, 吸附量最大, 可达42.30mg/g ,当粒度为0.42~0.25mm 时, 吸附量最低, 仅为10.90mg/g , 但这个吸附量还略高于活性炭的吸附量。

2.3 催化载体

膨胀石墨组成单一, 化学性质稳定, 孔径较大, 作为催化剂化载体有一定优势。刁明慧等通过超声波辅助浸渍法将Ru3+负载于膨胀石墨上, 以此为基础制备出新型钌催化剂, 获得高的加氢催化性能。分析认为, 以膨胀石墨为介质, 在配合剂作用下活性组分颗粒以球状均匀分散在载体石墨上, 且直径均在10nm 以下, 形成较高分散的金属团簇, 克服了活性组分钌团聚的现象, 从而暴露出更多的活性位, 因此将其用作葡萄糖加氢的催化剂时, 转化率明显提高。

2.4 医用材料

膨胀石墨的具有较多大孔, 对有机物和生物大分子和人体渗出液具有优良的吸附特性, 膨胀石墨生物相容性良好, 因此可作为医用敷料。吕建中等通过对比实验发现, 膨胀石墨对水的吸收介于纱布和不粘纱布之间, 动物实验表明膨胀石墨对烧伤创面渗出物的吸收则优于纱布和不粘纱布, 且无毒无害, 不易与烧伤创面粘结, 便于更换。清华大学等应用膨胀石墨敷料代替医用纱布, 在第一军医大学南方医院4所医院烧伤科进行了114 例临床实验, 其效果比传统纱布引流好, 有明显的抗感染、抑菌、消炎作用, 可代替50%~80%的纱布。

3 结 语

开发利用膨胀石墨的多孔性能, 近年来得到较快的发展。因膨胀石墨制备简单, 有望在化学合成、环境保护、医药卫生、能源利用等领域发挥更重要的作用。

►欢迎进入【粉体论坛】

|