石英玻璃、超白玻璃、光学玻璃等行业的主要原料为PPM 级高纯石英砂, 尤其是石英玻璃行业,100 %使用高纯石英砂进行生产。因用户对玻璃制品的使用环境要求苛刻, 有的要求同时耐高温、耐腐蚀、极低的杂质含量(石英玻璃行业)和极高的透光率、极低的微观缺陷等(超白玻璃、光学玻璃行业),故上述行业对其主要原料高纯石英砂提出了极其严格的要求, 主要体现在下述3 个方面:

1)化学成份:基本要求为13 项金属杂质元素的合量不超过50ppm , 即:Σ(Al 、Fe 、Li 、Ca 、Mg 、K 、Na 、Ti 、Cu 、Mn 、Co 、Ni 、B)≤50 ppm;

2)气液杂质含量:主要体现在以[OH-] 表征的高温环境下放出的气体含量, 要求≤15 ppm ;

3)粒度级配:+0.5 mm =0 ;0 .5 ~ 0 .3 mm ≤1 .0 %;0 .3 ~ 0 .074 mm ≥98 .0 %;-0 .074 mm ≤1 .0 %。

为了达到高纯石英砂的上述基本要求, 国内高纯砂生产行业只能采用水晶等高品级硅质资源进行加工, 但这类资源的储量十分稀少, 价格昂贵, 无法形成规模化生产, 质量也极不稳定, 无法满足国内相关行业的需求。为此, 上述高级玻璃行业只能从美国UN IMIN 等少数几家公司进口高纯石英砂, 不仅花费大量外汇不算, 还直接制约了其下游行业技术水平的提高。此点在电子石英玻璃行业的表现尤其突出:因为高品质的石英玻璃制品的质量问题, 在一定程度上制约大规模集成电路、微电子芯片等行业的国产化发展水平。

为解决行业发展的上述难题, 降低对水晶资源的依赖程度, 以脉石英资源为对象进行研究, 分别从粒度级配控制、选矿提纯、高温氧化煅烧、脱羟基水-脱气液杂质等方面进行选矿试验, 取得了阶段性成果。

1 选矿试验研究

1 .1 原矿性质

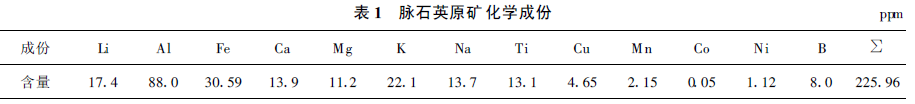

本研究利用国内某地脉石英矿进行, 原矿为块状,DMax ≈300 mm , 乳白色, 油脂光泽, 呈半透明状。岩矿鉴定表明, 微量杂质矿物主要有:长石、褐铁矿、云母、泥石、锂辉石、电气石、粘土质胶结物等;另外,显微镜下观察, 原矿中含有较多的包裹体, 其种类包括固相、气相、液相、气-液相、固-液-气三相, 主要以气-液相为主(占约90 %);包裹体的微量成份复杂,但主要由H2O 、CO2 组成(占约80 %)。其原矿化学成份分析结果见表1 。

1 .2 选矿试验

1 .2 .1 煅烧-水淬-粉碎试验

该脉石英矿质地坚硬, 莫氏硬度为6 .85 , 直接破碎(粉碎), 会产生较多的细粉(-0 .074 mm), 俗称“过粉碎” ;粉碎过程中也会掺入较多的铁、锰、铬质(同粉碎用颚板等材质有关), 在一定程度上影响最终精砂的品质。为此, 利用α和β 石英急剧转变时的体积自膨胀效应, 对原矿进行了煅烧-水淬。试验在煅烧水淬炉中进行, 试验温度为850 ~ 1050℃, 试验流程见图1 , 原矿直接粉碎和煅烧-水淬后粉碎样品检测比较结果见表2 。

煅烧-水淬试验结果表明, 煅烧水淬后, 脉石英变得疏松易碎, 减少了粉碎过程中的粗颗粒返回次数,过粉碎率降低了10.90 %;另外, [OH-] 含量有所减少, 为下步脱羟基、脱气打下基础。

1.2.2 分级-磁选-浮选试验

试验流程见图2 , 试验结果见表3 。

1)水力分级:为便于熔化和在高温下的脱气外排, 高纯石英砂严格控制-0 .074 mm 在1 %以内,因控制粒度较细(-200 目), 常规的筛分难以满足要求, 试验采用自行研发的Υ125 mm 水力分级机进行, 试验基本条件为:给矿量:15 .6 kg/h , 上升水量为:220 L/h 。分级试验表明:水力分级是控制高纯石英砂粒度下限的有效手段, 适当调整上升水量等分级参数,就可将-0 .074 mm 含量控制在1%以内。

2)磁选:试验采用XCSQ-50×70 电磁磁选机进行, 磁场强度中磁控制在:300 mT , 强磁控制在:1000 mT 。分级沉砂经过强磁选后, 磁选精砂的Fe含量减少至36.5 ppm 。

3)浮选:岩矿鉴定分析结果表明, 脉石英原矿中含有少量长石、云母、绿泥石、锂辉石、电气石、粘土质胶结物等含Al 较高的铝质硅酸盐矿物, 比较石英和上述高铝质硅酸盐矿物等杂质的比重、磁性、电性的差异可知, 这几种矿物的性质十分接近, 再加之其嵌布粒度也十分接近, 因此目前在石英砂行业中常用的重选、磁选、分级等方法无法将其分离;但石英矿物与杂质矿物的晶体结构、分子构成不同, 表面性质各异, 因此利用矿物表面化学反应的浮选分离降低Al 含量是一种较理想的选矿手段。

浮选试验用捕收剂是自行研发的一种特制浮选药剂, 通过“一段式PPM 级低石英砂浮选工艺”对磁选精砂进行浮选, 浮选后的精砂化学成份得到了明显提升。

1.2.3 酸浸泡-纯水清洗试验

试验表明, 通过上述的“煅烧-水淬-分级-磁选-浮选”试验, 石英精砂质量得到了明显提高, 但Al 、Fe 、Li 等主要杂质及13 项杂质总含量尚不能完全满足要求。分析表明, 此时的浮选精砂中的杂质含量已同自然水中的杂质在同一个级别, 必须进行“酸浸泡-(纯水)清洗”试验进一步降低杂质含量。试验用酸浸泡液为HCl 、HF 、HNO3 、H2SO4 的混合液, 试验中循环使用, 适当补加;试验清洗用纯水为18MΨ去离子水, 采用超声清洗。试验结果见表4 。

表4 中的石英精砂化学成份已满足国内JC/T598-1995电光源及真空仪表用石英玻璃管一级品对金属杂质离子的要求。经检测, 此时以[OH-] 表征的气体杂质含量为35 PPM , 较标准稍高。

1.3 深度提纯:氯化煅烧脱羟基-脱气试验

对照高纯砂行业公认的美国UNIMIN 公司TOTA-S TANDARD(3)标准石英砂的指标可知,Al 、Li 、K 、Na 、Fe 等指标仍然需要降低才能达到电子石英玻璃的要求, 并且[OH-] 含量未能≤15 PPM 。在实验室尝试了“氯化煅烧脱羟-脱气” 试验。试验装置为高温氯化煅烧脱气炉, 试验条件为:1250 ℃,Cl2 气氛。煅烧后进行纯水清洗, 条件同上。试验结果见表5 。

试验结果表明, 经过高温氯化煅烧脱气后, 石英精砂的13种金属杂质离子的合量同美国UNIMIN公司TOTA-STANDARD(3)标准石英砂的指标相当。但[OH-] 含量未能达到标准。

3 工业拉管试验

为验证试验的可靠性, 以上述试验流程试制了约400 kg 高纯石英砂样品, 并在连熔炉生产线上进行石英玻璃管的拉制试验。拉管试验共进行了6 h ,取得合格石英管共约300 kg , 随机取样送国家石英玻璃制品质量监督检验中心检验, 全部为优等品。其结果如表6 、表7 所示。

3 结 语

本试验研究用国内某脉石英矿通过“煅烧—水淬—水力分级—磁选-浮选-酸浸泡-超声清洗—高温氯化深度提纯及煅烧脱气”等一系列选矿提纯手段,制备了同美国UNIMIN 公司TOTA-S TANDARD(3)标准石英砂指标相当的高纯石英砂, 并在连熔炉上拉管成功。虽然最终精砂中以羟基水[ OH-] 含量表征的气液包裹体含量未能达到标准, 但该研究工作的阶段性成果为用脉石英替代水晶资源生产高纯石英砂打下了基础, 对行业发展具有重要意义。

作者:茆令文, 谷翠红,吴建新,于永琪(蚌埠玻璃工业设计研究院, 蚌埠)

|