(中国粉体技术网/班建伟)石墨是我国一种重要的非金属矿物,它具有导电、导热、耐高温、抗热震、化学性质稳定、润滑、可塑等性能,广泛应用于冶金、机械制造、电气、化工、核工业等领域。其中超细石墨主要应用于电子、航空工业,如显像管石墨乳和石墨电极、油基胶体石墨、电池和铅笔。

我国是世界上主要的石墨生产国和出口国,同我国其他矿种的开发状况类似,石墨开发仍以生产原矿及低附加值的初级产品为主,尤其在国际贸易中,更是以中低档的原料级产品作为主流,平均价格只有152.84美元/t。同时与原料生产大国不协调的是,我国还大量进口高质量、超细粒度的石墨,而且进口产品中有些是以我国石墨为原料的制品,但价格却是我国石墨出口价格的几倍甚至几十倍。因此在石墨超细粉碎工业中,提高石墨的超细程度,降低生产成本是一个急待解决的问题。

石墨超细加工磨矿设备各种各样,主要有高速机械冲击式磨机、气流磨、振动磨、介质搅拌磨、胶体磨五大类。石墨超细加工工艺分干法和湿法两种,干法生产工艺不需要后续的过滤和干燥过程,所以工艺较为简单、操作维护也比较方便。可是如果加工产品要求高的时候,干法磨矿就显得能耗高,产品细度不易达到要求。尤其是超细产品可以以滤饼或浆体的状态销售的时候,湿法磨矿就显示出其优越性。

近几十年来国内外的科研生产研究表明,在粉碎微米—亚微米级矿物的时候,搅拌磨的磨矿效率是滚筒球磨机的1 0 倍以上,且能耗低,生产相同的产品,其电耗是气流磨的1/13,且无震动、低噪音、湿磨无粉尘、作业环境好。因此,石墨超细粉碎试验研究我们选用搅拌磨作为试验设备,从磨矿浓度、球矿比、球径配比、磨矿转速、助磨剂用量、磨矿时间等几个方面探索对石墨超细磨矿的相互关系及其有关规律。通过试验,初步取得了十分有益的结果。

1 石墨矿样的性质、试验设备性能、测试仪器

石墨样品采用山东平度生产的产品,粒度为-325目、品位为92.2%的鳞片石墨。该石墨属于片状矿物,在超细磨矿中有着不同于其他矿种的特殊特点,由于本身是典型的层状结构和原子结构,因此它具有良好的润滑性和天然的疏水性,使得进行超细磨矿时,磨矿介质与石墨之间容易形成水层,介质与石墨不容易直接接触,给石墨超细磨矿带来了很大的难度。

试验使用的设备为ZJM-20型介质搅拌球磨机,球磨桶内径20cm,有效容积3.6L,桶体内壁设置有树脂内衬,外壁有水冷套冷却装置,磨矿过程不会对产品造成污染。

粒度检测仪器为日本产SKC-2000型光透过式粒度分布测定仪,测量粒度范围为0.1~800μm。

2 试验过程及讨论

2.1 超细磨矿介质的选择

介质搅拌磨矿工艺中,磨矿介质的选择非常重要,一般对磨矿介质的要求是比重大、污染小、磨耗值低、价格便宜。目前,磨矿介质主要有天然砂、氧化锆球、氧化铝球、玻璃球、钢球、铬球。

这几种球中,氧化锆球、氧化铝球和玻璃球的污染比较小,它们的密度(g/cm3)分别是氧化锆球5.5、氧化铝球3.6、玻璃球2.6。就磨耗值来比较氧化锆球最少,氧化铝球次之,玻璃球最差。从价值上比较,这三种球的价格之比为20∶2∶0.4。综合考虑以上各项因素,并根据以往超细磨矿介质对比试验经验,最终确定选用氧化铝球作为本次超细磨矿试验的磨矿介质。

2.2 磨矿浓度的研究

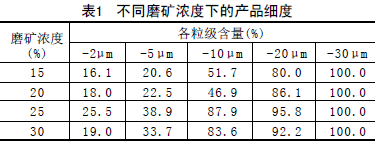

一般矿物颗粒外形基本上属于球形,经过湿式超细磨矿后,球形超细微粒之间不容易产生静电吸附,而且矿浆分散性好。但是,石墨矿物属于片状矿物,超细磨矿过程中,磨矿细度越高,石墨矿的表面能越大,不规则矿物的片状边缘之间容易产生静电吸附,同时矿物微粒之间容易叠加,所以石墨超细磨矿过程中矿浆分散性比较差。根据上述情况,石墨超细磨矿试验的磨矿浓度不宜参照常规的磨矿试验,应根据石墨的实际情况,制定相应的磨矿浓度。磨矿试验条件:研磨介质3mm的氧化铝球,球矿比10∶1,搅拌器转速600r/min,磨矿时间1h,磨矿浓度分别定为15%、20%、25%、30%,表1是不同磨矿浓度下的产品细度。

从表1 可以看出,当磨矿浓度逐渐增加,磨矿细度(-2μm含量)相应的增加,磨矿效率逐渐提高。但是,浓度增加到25%以后,磨矿细度开始下降,这是因为高浓度时石墨的分散性低,容易结成絮团,不利于超细磨矿。因此,石墨超细磨矿浓度约为25%是最佳条件。

2.3 超细磨矿球径的探索

搅拌磨磨矿主要通过搅拌器搅拌研磨介质产生冲击、摩擦和剪切力等作用使物料粉碎,研磨介质粒径大小对研磨效率和产品粒径有着直接的影响。理论研究表明,介质的粒径越大,产品的粒径越大,反之,介质的粒径越小,产品愈细。为了提高磨矿效率,研磨介质的粒径应大于1 0 倍的给矿平均粒径。由于石墨本身润滑性比较好,层间垂直硬度大于6,因此,研磨过程中要求冲击力比较大。所以,磨矿介质的球径不能太小。磨矿条件同上,表2为不同球径研磨试验产品的细度。

由表2 可以看到,随着研磨介质粒径增大,磨矿产品细度增加,这是因为介质粒径越大,研磨时的冲击力越大,磨矿效率提高。但是如果研磨介质球径继续增大,造成球与球之间的三角空隙增加,反而使得磨矿效率降低。因此,当研磨介质为2 ~0.5mm时,磨矿效率最高,产品中-2μm含量最多。

2.4 添加助磨剂的探索

超细磨矿粉碎过程中,当颗粒的粒度减小至微米级别以后,粉碎难度大大增加,颗粒的比表面积及表面能显著增大,微细颗粒之间相互团聚的趋势明显增强。加入表面活性剂分子后,可以降低矿物的表面能,使颗粒之间的吸附力减弱,阻止微细颗粒的二次团聚。同时表面活性剂分子还可以减少微细颗粒在研磨介质上的粘附,提高磨机内物料的流动性,从而提高产品细度,降低粉碎极限和单位细粒产品的能耗。通过对常规助磨剂的试验探索,没有找到起明显助磨作用的助磨剂,为解决此问题,本次试验采用的是自配的有机助磨剂。试验条件同上,表3 是不同用量助磨剂对产品细度的影响。

由表3 可以清楚地看到,添加助磨剂可明显提高石墨超细磨矿效率,说明该助磨剂可以有效降低石墨微细颗粒表面的表面能,阻止石墨颗粒之间的团聚,大幅提高石墨超细磨矿的极限。同时也可看出助磨剂用量超过5% 以后,磨矿效率不再提高。所以,助磨剂添加量约为5% 比较合适,同时,也表明此种助磨剂对石墨超细磨矿有非常明显的作用。

2.5 超细磨矿球矿比的探索

超细磨矿的球矿比直接影响微细产品的产率,当球矿比较小时,物料在磨机内填充量较大,此时能源利用率高,但是,产品中- 2μm 含量下降。当球矿比过大时,物料填充量小,产品的-2μm含量上升,但是磨矿介质磨损率高、能耗大。因此,适当的球矿比,既可以得到高的产品产率,又可以保持较低的能耗。该试验的试验条件是:2~0.5mm氧化铝球,磨矿浓度为25%,转速600r/min,助磨剂用量5%,磨矿时间1h,通过不同的球矿比考察-2μm含量的变化规律。表4 是各种球矿比对产品细度的影响结果。

从表4的试验结果可以看出,过高过低的球矿比都不合适,只有当球矿比为10∶1时,产品中-2μm含量最高。

2.6 超细磨矿时间试验

超细磨矿工艺中,需要以最短的时间获得最大的产品产率。因此,磨矿时间的探索直接与经济成本有关,低成本高产出一直是磨矿工艺探索的基本原则。本次试验在其他条件不变的情况下,通过对不同磨矿时间产品细度的考察,来探索最佳的磨矿时间。表5 是不同磨矿时间的产品细度结果。表5 中的数字表明,磨矿时间达到2 h 后,磨矿产品中-2μm含量增加缓慢,从能耗、生产成本等方面考虑,磨矿时间2h 比较适宜。

3 结论

(1)搅拌磨是石墨比较有效的超细磨矿设备,磨矿效率高、工艺简单、产品粒度细,可以有效地节省物力、财力,降低石墨超细磨矿的成本。

(2)石墨是一种片状矿物,在超细磨矿时,磨矿浓度不能参照常规的磨矿浓度,应该考虑到石墨的疏 水性和分散性较差的特点,才能探索出最佳的矿浆浓度规律。

(3)新研制的助磨剂可以改变磨矿结构,提高磨矿极限,因此,这种新的助磨剂在石墨超细磨矿中起着非常重要的作用。

(4)球矿比、磨矿转速、磨矿时间对磨矿效率都有很大的影响,过高过低都不适宜,最佳的磨矿条件应在有针对性和创新性的试验中获得。

►欢迎进入【粉体论坛】

|