我国粉体工业现处于蓬勃发展时期,粒体粒度测量越来越受到研究工作者的重视。由于粉体粒径的检测受到经济成本、测试水平的限制,目前我国的中小型企业还很少在生产粉体的机器中配置在线粉体粒度检测装置,加工出的粉体通常是取样后送往科研单位或大专院校进行实验室测量,因此检测周期长,不能及时发现生产问题提出改进措施。随着对粉体应用的深入研究,研究工作者对粉体粒径的检测研发出了多种检测方法及仪器,但由于采用测量方法原理不同所测得的粒径结果可能大相径庭,在实际粉体生产过程中进行在线检测的仪器和设备更是凤毛麟角,因此在粉体生产过程中粒径检测的研究还有待进一步开发和研究。

一、粉体粒径的检测方法和仪器

1. 直接观察法

利用放大投影器或光学显微镜、电子显微镜进行观察或测量各种形状参数。这种方法将颗粒投影的最大宽度定义为颗粒直径,借助显微镜将颗粒放大后,用人工方法测量和累计,然后将累计结果与标准要求相对照,以确定是否满足标准。这种方法比较原始,劳动强度大,且受人为因素影响大,不能给出详细客观的粒度分布,但优点是直观,可直接观察粉体的结构与形状。

2. 颗粒图像处理仪

这种方法与直接观察法类似,只是将粉颗粒经显微镜放大,再用图样采集卡摄入到计算机中,计算机再按用户的要求按颗粒直径的最大宽度或等面积圆换算出每个颗粒的大小并统计样品的粒度分布。这种方法与直接用显微镜观察相比,避免了人工测量,且能给出详细的粒度分布。还有它能按等面积方法来给出颗粒的粒度分布,这是其他方法不可能做到的。但这种测量方法受粉体数量的限制。

3. 沉降法

有重力沉降法和离心力沉降法。重力沉降法测量设备有比重计、比重天平、沉降天平。可以用可见光透过式,也可用X 射线透过式。这两种方式均以颗粒在液体中的沉降速度与颗粒直径的平方成正比的原理作为理论依据。颗粒直径不同,沉降速度也不相同。测出不同大小颗粒沉降相同的距离所需的时间,再通过数据处理获得颗粒的粒度分布。这种方法比人工观察测试要方便得多,但仍然要花较长时间,且测量过程中操作较烦琐,不适合生产现场的在线检测。离心力沉降法测量原理与重力沉降测量原理上相同,只是在测量过程中借助离心机械的帮助,加快测试速度。

4. 库尔特粒度仪

用此种仪器进行颗粒粒径的检测,其原理为将粉体样本在电解液中充分分散后,在仪器中让粉体的颗粒一次通过一个小孔,小孔内外设置一对铂电板,并施以恒定的电流,当孔内没有颗粒时,小孔电阻为固定值,当颗料通过小孔时,由于颗粒占据了小孔的部分体积,使小孔的电阻变大,从而在两个电极之间产生一个电脉冲。颗粒直径d 与通过小孔时产生的电阻增量成正比,所以电脉冲的大小也与颗粒直径相关,通过记录脉冲幅度与数量可求出颗粒的大小和分布。显然,这种方法测试速度快,由于是对粉体颗粒逐个测量,而且颗粒数量大于105 个时,则测量精度高,分辨率高,但这种方法测量的范围较狭窄,只有2μm—40μm,而且小孔容易堵塞。

5. 激光粒度仪

这是目前全世界最流行、最先进的颗粒测试仪器,它是利用微小颗粒对光的散射现象,即粉体颗粒越少散射角越大的原理进行测量颗粒的大小分布。激光粒度仪分为湿法检测和干法检测。湿法检测精度高范围大,但检测前需取样,然后放在水或其他液体介质中充分分散后,再放在光路之间进行测量,这种湿法测量不适用于在线生产检测,尤其是有些粉体是不适合用水作为分散介质。干粉激光粒度仪测量,以空气作为分散介质,采用空气压缩系统提供清洁高压的气源,干粉被取样后,是由电气控制电路操作,将待测样品成喷射状态经过测量区域,在该区域粉体样品完全处于分散状态,经过测量区后再由收尘系统收集。干粉激光粒度仪的测量范围已达到0. 5μm—300μm。

二、常用粉体粒径检测指标

1. 粉体粒径分布表示方法

粒径是表示粉体颗粒尺寸大小的几何参数。但绝大多数的粉体颗粒其形状都是不规则的几何体,我们在粉体颗粒测量中把被测粉体颗粒等效成同质量球体的直径作为被测颗粒的粒径。一种粉体样品中的粉体颗粒大小各不相同,所以在测量和评价粉体时需要用粒度分布曲线才能较为全面地描述粉体的整体颗粒大小,即测出种粒径大小的粉体颗粒占粉体总量的比例。粉体粒径通常按颗粒大小顺序将粉体分为若干等级,以各级颗粒粒径占总体质量的百分数表示。实际检测中,粉体粒径的特征参数常用颗粒的微分分布或累积分布与粒径间的关系量来表示,如图1 所示。图1 中所示的微分分布通常是指粒径的频率分布,即指粉体颗粒在某一粒径范围内颗粒质量占颗粒群总质量的百分比; 累积分布则通常大于或小于某一粒径的颗粒质量占颗粒群总质量的百分数。

2. 粉体特征粒径

粉体粒径的简约表示方法为特征粒径,它用来描述平均粒径和粒度分布,一般定义为代表某一粒径区间上颗粒的平均粒径。由于粉体颗粒形状不同而在检测时又能有较为统一的评价,所以将颗粒假想为一球体,用球体的直径来表示粉体颗粒的粒径。通常在粒径检测后绘制粒径分布曲线时用中位径( 样品中大于和小于此粒径值的颗粒各占50%的颗粒直径) ,并用一对边界粒径来表示粉体被测样品的上下限。现在测量粒径较为精确的激光粒度仪国际标准建议用D50、D90、D10来表示粉体的中位径、上限径和下限径来衡量粒径分布。

三、粒径在线检测系统分析

粉体粒径在线检测分析是指在制备粉体的生产过程中对粉体进行实时粒度检测分析。在线粒径检测分析与离线实验室分析相比,它更具有实时性、连续性和智能性。是提高粉体质量、节能降耗、实现粉体自动化的必备条件。粉体粒径在线检测分析主要包含的重要组成部分:

(1) 在线取样器,将管道中流动的粉体连续取出样品供测试,管道内条件不同取样方法也不同;

(2) 在线分散,对取出的样品流需进行充分分散才可能进行测试;

(3) 粒度测试系统,根据加工粉体种类选择不同的粒度测试方法,如激光散射法、动态图像分析法、超声吸收法等;

(4) 样品回收系统,检测过的样品重新送回给粉体输送管道以节约资源;

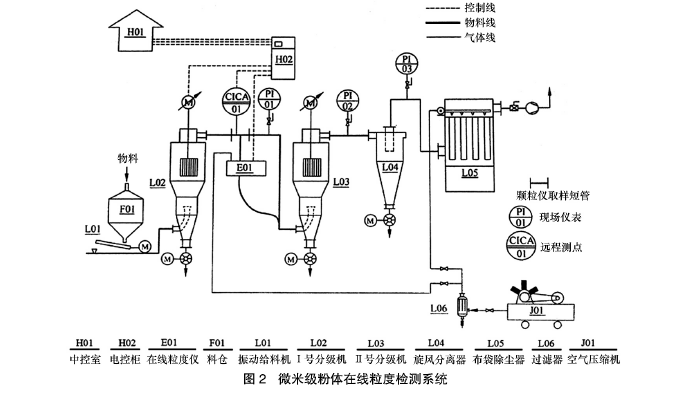

(5) 信息传输系统,颗粒测试过程的操作控制,测试结果的数据,均需通过信息传输系统连接,以达到双向控制的目的。图2 所示为微米级粉体分级生产在线粒径检测系统。

图 2 所示的系统由振动喂料器机、二级粉体分离分级、旋风分离器、收尘系统和引风机组成。空压机用于为收尘系统提供反吹和为在线测试提供洁净空气。取样点设在一级分级机细粉出口,控制点为分级机叶轮转速。该系统设有现场控制柜,用于现场操作与粒度分布的随时显示,系统信号同时可以通过光缆与中央控制室相连。取样系统从管道中连续取出样品,经分散系统后送入激光粒度监测仪,检测过的粉末经回收系统送回管道; 测试数据在电控柜上显示,同时可将数据传送到粉体生产的中央控制室。粒度在线检测结果可用来控制分级机电机的转速,达到稳定分级的目的。为使粒度分析能够在现场恶劣环境下工作,还配备防尘、抗震、防爆、光路系统保护等各种辅助系统。

粉体作为复合材料的填料已被广泛地应用到各个行业中,粉体粒度的大小对复合材料的强度、韧性及整体性都有很大的影响。在粉体加工中发现相同的加工生产条件下,粉磨能耗与颗粒的表面积成正比,颗粒粒径越小其单位质量所消耗的粉磨能量就越多。因此,在粉体生产过程中对其进行在线检测并能实时调整粉体机械的运转状态,掌握好过磨率则对节能降耗与保护环境都具有十分重要的意义。

四、结束语

通过对粉体粒径检测方法和仪器的分析研究得出,粉体粒径从离线检测到实时在线检测,其技术上还要进一步开发和研究,使粉体制造过程、监控过程及反馈过程实现最优化发展,这些都可使粉体粒径的在线检测技术有着广泛的应用前景。

►欢迎进入【粉体论坛】

|