|

| |

| 如何根据参数选择合适的水力旋流器? |

| 来源:中国粉体技术网 更新时间:2014-05-14 10:18:06 浏览次数: |

|

| |

(中国粉体技术网/班建伟)水力旋流器以其结构简单、处理量大而获得了广泛应用。目前旋流器的规格继续向两个极端方向发展。一是微型化,已经制成了中10 mm的微管旋流器,可用于2一3 5m高岭土的超细分级。另一方向是大型化,国外已有直径达1000一1400 mm的大型水力旋流器,用作大型球磨机闭路磨矿的分级设备。同时,为了提高单台设备的生产能力,减小设备占地面积,大型选矿厂普遍采用旋流器组作分级设备。

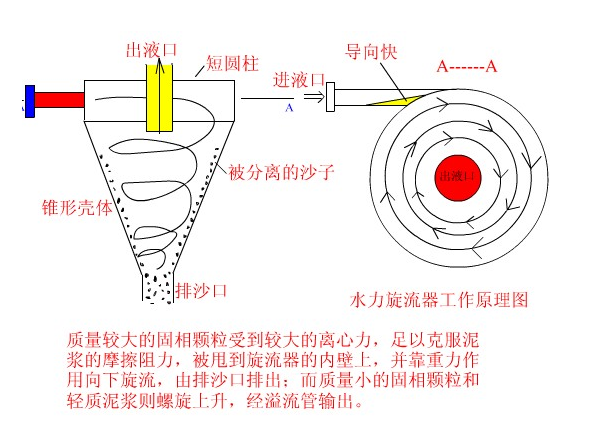

水力旋流器构造及工作原理

与水力旋流器有关的参数很多,有结构方面的、工艺操作方面的和给料性质方面的。而且往往相互关联,相互制约,不易调整和控制。这也是它在我国难以广泛应用的重要原因。现将其有关的主要参数简述如下。

(1)圆柱形简体直径和高度。该直径是旋流器的主要规格尺寸,它与其他各部件尺寸都有一定关系。此直径增大,可提高处理能力,但溢流粒度变粗,反之亦然。为了进行微细粒物料分级并增大处理量,通常采用由许多小型旋流器并联成组的办法。 圆柱形简体的高度对矿浆在旋流器中的停留时间亦即分级效率有影响,但过高或过低都不好,一般为其直径的0.6~1.0。

(2)给矿口直径。此直径通常为旋流器直径的0.08~0.25,大于此值可提高处理量,但分级效率降低。给矿口还往往制成矩形的。

(3)溢流管直径。此直径一般为旋流器直径的0.1~0.4,可用来调节溢流和沉砂的相对产率。溢流管直径增大,溢流量增加,溢流粒度变粗,沉砂中细粒减少而浓度提高。

(4)沉砂口直径。通常,沉砂口直径增大,溢流量减少,溢流粒度变细,而沉砂量增加、浓度变低、细粒增多,但对处理量无明显影响。沉砂口直径变小,沉砂排出量减少,溢流中会出现“跑粗”现象,若过小,会使粗粒在锥顶越积越多,以致出现堵塞现象。合适的沉砂口直径应使沉砂呈伞状排出,其夹角为400~ 700。沉砂口直径与溢流管直径之比一般为0.4~ 0.8。

(5)溢流管插入深度。插入过浅会使粗粒来不及在离心力场中分级就进入溢流,插入过深会使底部粗粒进入溢流,这都会降低分级效率。溢流管插入深度一般应为圆柱形简体高度的0.7~ 0.8。

(6)圆锥形简体的锥角。此锥角增大会减小设备高度,而增加矿浆的平均径向流速。同时,由于锥体的阻流作用增大,使矿浆向上流速增大,致使溢流粒度变粗。因此分离粒度粗时采用大锥角旋流器( 300~ 600),分离粒度细时采用小锥角旋流器( 15~ 300),脱泥时采用锥角更小的旋流器(100~ 150)。

(7)给矿压力。常用的给矿压力是49~157kPa( 0.5~l.6kgf/cm²)。给矿压力与处理量和分离粒度有直接关系。给矿压力增大可降低分级粒度,提高处理量,但会显著增加动力消耗和设备磨损。在正常工作时给矿压力应保持稳定。

(8)矿浆性质。主要指矿石的密度、粒度和矿浆浓度。矿石的密度越大,分级粒度越细。矿浆浓度大、含泥量高时,其黏度和密度增大,增加了颗粒的运动阻力,使分级粒度变粗。反之亦然。适宜的矿浆浓度通常是根据具体情况由试验确定的。

北京古生代粉体科技有限公司专业从事非金属矿及各种粉体的超细分级、精选提纯、浓缩脱水及超细粉体技术设备及技术工艺的生产和研发。GSDF系列超细提纯分级机是高效节能的高新技术产品,具有自重轻、占地小、主机无运动部件,运行平稳,无振动、无噪声等特点,其操作、维修极为简便。

GSDF-10系列超细提纯分级机是古生代公司的拳头产品,其技术性能完全比肩国际,其分级细粉可达0.3μm,最大颗粒小于4μm。采用耐磨材料整体烧结而成,结构先进、参数精确、分级精度高达0.1μm。在国内处于领先地位。

►欢迎进入【粉体论坛】

|

|

|

| |

|

| |

|

|

|

|

|

|