1、引言

重钙是重质碳酸钙的简称,由天然的碳酸盐矿物如方解石、大理石、石灰石经过破碎处理所得。在造纸行业主要用作填料和涂料,可以提高纸张的不透明度、增加纸张的吸墨性以及增强纸张的柔软性及光泽度。重钙超细研磨常用设备有以下几种,如PX mill,GAW系统,迈士通磨机,美卓SMD,美国Union Process公司、日本细川公司、国内联成等生产的超细搅拌磨等,砂磨机设备也逐渐向大型化和自动化方向发展。

随着造纸业重钙质量要求的日益提高,重钙湿法超细研磨技术也不断改进,如何提高研磨效率同时降低研磨能耗日渐得到造纸企业的重视。研究表明,在研磨设备确定的前提下,研磨介质制度对超细研磨效率、产量、细度、窄粒径分布等有重要影响,但是对重钙研磨能耗方面的成果较少,尤其是如何选择合适的研磨介质来降低能耗的研究报道。本实验使用自行研制的5L立式砂磨机为湿法超细设备,深入研究了研磨介质比重、填充率、尺寸对重钙研磨效率和能耗的影响,旨在对大型立式重钙超细研磨设备中磨介的选择提供参考。

2、实验部分

2.1 实验材料

重钙粉体:d50,21.4μm,江苏省陶瓷研究所提供,化学成分如表1所示;分散剂由国内某重钙生产厂家提供。

研磨介质采用江苏锡阳研磨科技有限公司自产的陶瓷球、锆铝复合球和硅酸锆球,物理性质如表2。

表1 重钙化学成分表

Tab.1 Chemical composition of ground calcium carbonate powder

| 组分 |

CaO |

SiO2 |

Al2O3 |

MgO |

Fe2O3 |

K2O |

TiO2 |

LOI |

| 质量分数/% |

54.52 |

2.19 |

0.313 |

0.201 |

0.0929 |

0.0186 |

0.0121 |

42.59 |

表2 研磨介质物理性质表

Tab. 2 Physical properties of different grinding media

| 研磨介质 |

密度g/cm3 |

莫氏硬度 |

| 硅酸锆球 |

>4.00 |

7.5 |

| 锆铝复合球 |

>3.20 |

8 |

| 陶瓷球 |

>2.65 |

7 |

2.2 实验仪器

粒度分析仪:BT-9300Z型激光粒度分析仪,辽宁丹东百特仪器有限公司。

磨机:自主研制5L立式砂磨机,三层研磨棒,聚氨酯内衬,2.2kw电机,自带能耗测试装置。

2.3 实验设计

影响重钙研磨效率和能耗的因素有很多,如原料的性质、机器的结构设计、分散剂的选择及用量、磨珠比重、磨珠填充率以及磨珠尺寸和配比等[7]。参考国内重钙行业的工况条件,并结合本实验条件,选取了三个较为显著的影响因素,研究了磨珠比重、填充率和磨珠尺寸对重钙超细研磨能耗的影响,得出最佳超细研磨工艺选择次序和条件。3个因素中每个因素选择3个有代表意义的水平数,所选水平值参考了实际生产中所用数据。全实验为27组,正交实验则仅需9组,正交实验因素和水平设计如表3所示。

表3 正交实验因素水平表

Tab.3 Factors and levels of orthogonal experiment

| 因素 |

水平 |

| 1 |

2 |

3 |

| A |

磨珠比重 g/cm3 |

2.70 |

3.20 |

4.00 |

| B |

磨珠填充率 % |

40 |

50 |

60 |

| C |

磨珠尺寸 mm |

1.0(0.8-1.2) |

2.0(1.8-2.2) |

3.0(2.7-3.3) |

2.4 实验过程

称取1kg重钙粉料加入磨机,按照填充率称取一定质量的磨珠加入磨机,固含量设计为70%,分散剂加入量7‰,磨机线速度8m/s,研磨时间30min。每隔5min记录能量消耗值,同时取样测试粒度,所测d65数据与市场65级重钙特征指标相同,故选取d65数据用于后文分析。

2.5 能耗计算

研磨过程中能量消耗由编程软件计算所得:

公式中:

T——旋转力矩, N/m;

F——扭力,N,由测力传感器测得;

p瞬——瞬时功率,W;

r——旋转半径,m;

n——研磨轴转速,r/min,由安装在磨机主轴上轴编码器测得;

W累——累计功,kwh,由编程软件毫秒读取瞬时功率累积计算而得。

3、结果与讨论

3.1 正交实验及计算结果

本实验为3因素3水平的正交实验,考虑用相同水平数的正交设计表L9(34),实验设计和实验结果如表4-6所示。

表4 d65随研磨时间变化表(d65,μm)

Tab.4 d65 values in different grinding time

| 实验 |

研磨时间/min |

| 5 |

10 |

15 |

20 |

25 |

30 |

| 1 |

4.537 |

3.727 |

2.861 |

2.548 |

2.245 |

2.008 |

| 2 |

3.383 |

3.066 |

2.408 |

2.115 |

1.910 |

1.771 |

| 3 |

3.755 |

2.892 |

2.241 |

2.005 |

1.883 |

1.741 |

| 4 |

3.696 |

3.263 |

2.616 |

2.315 |

2.175 |

2.114 |

| 5 |

3.953 |

2.600 |

2.048 |

1.463 |

1.376 |

1.242 |

| 6 |

3.270 |

3.323 |

1.880 |

1.666 |

1.385 |

1.250 |

| 7 |

3.877 |

2.735 |

2.214 |

1.934 |

1.693 |

1.508 |

| 8 |

3.395 |

2.838 |

2.288 |

2.045 |

1.785 |

1.615 |

| 9 |

3.130 |

1.919 |

1.466 |

1.181 |

0.998 |

0.928 |

表5能耗随研磨时间变化表(能耗,kwh)

Tab.5 Energy consumptions in different grinding time

| 实验 |

研磨时间/min |

| 5 |

10 |

15 |

20 |

25 |

30 |

| 1 |

0.023 |

0.040 |

0.055 |

0.071 |

0.087 |

0.103 |

| 2 |

0.048 |

0.096 |

0.146 |

0.194 |

0.242 |

0.291 |

| 3 |

0.067 |

0.131 |

0.198 |

0.261 |

0.321 |

0.382 |

| 4 |

0.046 |

0.094 |

0.140 |

0.191 |

0.240 |

0.285 |

| 5 |

0.040 |

0.081 |

0.121 |

0.162 |

0.201 |

0.242 |

| 6 |

0.060 |

0.118 |

0.177 |

0.240 |

0.299 |

0.360 |

| 7 |

0.045 |

0.091 |

0.139 |

0.185 |

0.236 |

0.281 |

| 8 |

0.078 |

0.170 |

0.241 |

0.311 |

0.384 |

0.449 |

| 9 |

0.063 |

0.134 |

0.201 |

0.260 |

0.315 |

0.385 |

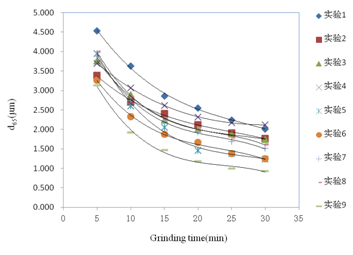

将表4和表5中d65数据和能耗数据进行拟合,得到d65变化和能量消耗的关系,如图1所示。每个实验的幂次拟合度均大于0.98,拟合度较高,由拟合公式计算出d65为2μm(即市场65级重钙粒度指标)时所需的能耗值,换算为吨能耗值列入表6进行直观分析。

图1 能耗和d65数据拟合图

Fig 1 The fitting figure of indicative grinding energy and d65 value

将表4中的粒度数据和研磨时间进行拟合,如图2所示。每组实验的多项式拟合度均大于0.99,拟合度较高。由拟合公式计算出d65为2μm时的研磨时间,再计算出每组实验的产量值,列入表6进行直观分析。

图2 d65随研磨时间变化图

图2 d65随研磨时间变化图

Fig 2 The fitting figure of d65 value in different grinding time

表6 正交实验及计算结果

Tab.6 Orthogonal experiments and the calculated results

| 试验 |

磨珠比重g/cm3 |

填充率% |

磨珠尺寸mm |

空列 |

吨能耗kwh/t |

产量

kg/h |

| 1 |

1(2.7) |

1(40) |

1(1.0) |

1 |

106 |

1.95 |

| 2 |

1(2.7) |

2(50) |

2(2.0) |

2 |

220 |

2.64 |

| 3 |

1(2.7) |

3(60) |

3(3.0) |

3 |

273 |

2.83 |

| 4 |

2(3.2) |

1(40) |

3 |

2 |

320 |

1.79 |

| 5 |

2(3.2) |

2(50) |

1 |

3 |

115 |

4.23 |

| 6 |

2(3.2) |

3(60) |

2 |

1 |

156 |

4.58 |

| 7 |

3(4.0) |

1(40) |

2 |

3 |

168 |

3.33 |

| 8 |

3(4.0) |

2(50) |

3 |

1 |

298 |

2.97 |

| 9 |

3(4.0) |

3(60) |

1 |

2 |

123 |

6.42 |

| 吨能耗 |

|

|

|

|

|

|

| K1 |

199.7 |

198.0 |

114.7 |

186.7 |

|

|

| K2 |

197.0 |

211.0 |

181.3 |

221.0 |

|

|

| K3 |

196.3 |

184.0 |

297.0 |

185.3 |

|

|

| R值 |

3.3 |

27.0 |

182.3 |

35.7 |

|

|

| 产量 |

|

|

|

|

|

|

| K1 |

2.47 |

2.36 |

4.20 |

3.17 |

|

|

| K2 |

3.53 |

3.28 |

3.52 |

3.62 |

|

|

| K3 |

4.24 |

4.61 |

2.53 |

3.46 |

|

|

| R值 |

1.77 |

2.25 |

1.67 |

0.45 |

|

|

3.2 正交实验结果分析

通过正交实验分析各组实验的结果和极差能看出每个因素对指标的影响趋势,绘制各因素水平图和指标值关系图,如图3所示。结合表6中能耗的极差R值可以看出,磨珠尺寸的极差值最大,其次是磨珠填充率,磨珠比重的极差值最小。故每个因素对超细研磨能耗的影响显著性顺序为:磨珠尺寸>磨珠填充率>磨珠比重。其中误差列的极差R值大于磨珠比重和填充率的极差值,故认为影响研磨能耗的最主要因素为磨珠尺寸,磨珠比重与填充率对研磨能耗影响相对较小。

图3 各因素的吨能耗数据

Fig.3 Energy consumption of each factor

磨珠尺寸是影响能耗的最关键因素。随着研磨介质尺寸的增加,吨能耗不断增大。使用立式砂磨机对重钙超细研磨,磨珠比重和填充率固定的前提下,加入磨珠的质量也固定。相同质量的研磨介质平均粒径小的个数多,和物料研磨接触的机会多,研磨效率就高,d65值达标时间短,消耗能量少故能耗低。在实际生产中,选择小尺寸研磨介质可以提高流量,有利于控制出口温度,并且能降低综合能耗。但磨珠尺寸过小也会带来研磨效率的下降,影响生产操作。此外,磨珠尺寸小,使用寿命相对较短,磨珠消耗成本也会增大。因此,要综合多方面因素来选择合适的磨珠尺寸。

由表6中产量的极差值R可以看出,磨珠填充率的极差值最大,磨珠比重填充率次之,磨珠尺寸最小。

故各因素对研磨效率的影响显著性为,磨珠填充率>磨珠比重>磨珠尺寸。介质填充率对超细研磨影响实质是介质之间的接触机会并与物料有效作用程度的反映。研磨介质填充率过小,则介质和重钙物料撞击、摩擦、剪切作用的几率就小,研磨效果较差,d65值达标所需时间长,消耗能量多吨能耗高。研磨介质填充率高,能增加介质和物料的作用几率,物料更容易被磨细,研磨耗时短效率高吨能耗低。当介质填充率增加到一定程度时,会超过机器的启动负荷导致无法启动,同时也会降低介质和物料间的有效接触几率,反而会增加球耗和对机器内衬及研磨轴的损伤。在实际生产过程中介质填充率的选择应同时考虑砂磨机的有效容积,搅拌轴结构,机器电机大小,内衬材质等因素,并且在实际研磨操作中不断进行工艺优化。

研究表明,机器线速度和磨珠尺寸相同时,单位体积研磨介质获得的动能大小只和研磨介质的比重有关。比重高的磨珠给予的能量高,比重低的磨珠给予的能量低。在填充率和磨珠尺寸固定前提下,比重低的磨珠携带能量低瞬时功率小,d65值达标时间长,产量低;比重高的磨珠瞬时功率大,d65值达标时间短,产量高,但总体消耗的能量差别不大。考虑到高比重磨珠可带来产量的提升,故目前大多数厂家磨珠已逐渐使用高比重替换低比重磨珠。

综合以上各因素对重钙超细研磨过程能耗和产量的分析,认为减小磨珠尺寸,有助于降低整体研磨能耗;提高磨珠填充率和磨珠比重有助于提高产量。结合产量与能耗选择本实验最优组合为:磨珠尺寸1mm,磨珠填充率60%,磨珠比重4.0g/cm3,生产65级重钙浆料吨干粉能耗为123kwh/t,产量可达6.42kg/h。

4、结论

1)使用实验室5L立式砂磨机进行重钙研磨,影响其超细能耗的各因素由大到小的顺序为:磨珠尺寸>磨珠填充率>磨珠比重。减小磨珠尺寸,提高磨珠填充率和磨珠比重有助于提高研磨效率,降低吨能耗。

2)实验优化所得重钙超细研磨产量最大最节省吨能耗的工艺条件是:磨珠尺寸为1mm,填充率选择为60%,磨珠比重选择为4.0g/cm3,生产65级重钙浆料吨干粉能耗为123kwh/t,产量可达6.42kg/h。

本文作者为王俊甫1,高广智2,廖建中2,侯磊1,邓伟2,曹灿2(1. 中轻金石进出口有限公司,北京 100021;2. 江苏锡阳研磨科技有限公司,江苏 宜兴 214222),文章收录在第十五届全国非金属矿矿物加工利用技术交流会论文集中。

►欢迎进入【粉体论坛】

|