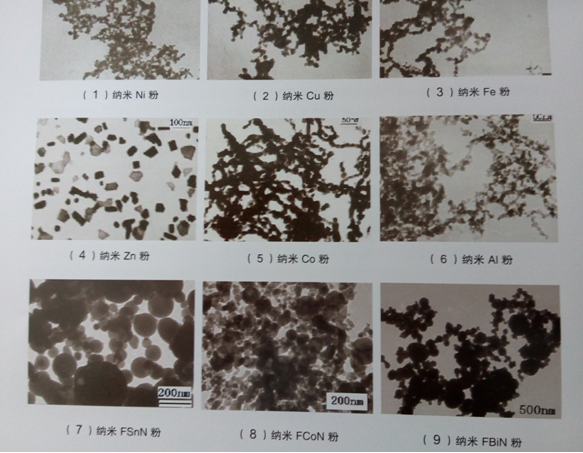

各种纳米金属粉体在电镜下的形貌

各种纳米金属粉体在电镜下的形貌 纳米金属粉通常指粒径为1~ 100 nm 范围内的微小固体颗粒构成的集合体。随着粉末尺寸的逐渐细化,其结构和性质都会发生变化。由于其具有独特的表面效应和体积效应,,从而在磁性、催化性、光吸收、热阻、熔点等方面与常规材料相比显示出特异的性能,引起了人们极大的关注。

所谓纳米金属粉润滑剂,是将粒径为50~ 100nm 的球形纳米金属粉( 包括铜、镍、铝等有色金属及其合金) 以适当的方式分散于各种润滑油中从而形成的一种均匀、稳定的悬浮液。这样,每升油中含有数十亿个金属粉颗粒,它们与固体表面相结合,形成超光滑的保护层,同时填塞微划痕,从而大幅度降低摩擦和磨损。

一、纳米金属粉的制备

纳米金属粉的制备方法主要有物理法和化学法两种。

物理法

将粒径较大的物质用低温、超声波、水锤、高能球、冲击粉碎等方法进行破碎, 或者采用沉积和晶化法等制备纳米颗粒。近几年还开发了新的物理方法,如光刻和激光刻等。

化学法

化学法是通过适当的化学反应, 从分子、原子出发制备纳米材料, 分为气相、液相和固相反应法。

( 1) 气相反应法是一种常用的方法, 利用两种或者多种气体或蒸气相互反应, 控制浓度、温度和混合速度, 可制备纳米颗粒。

( 2) 液相反应法是在溶液中进行的, 控制反应物的浓度、温度和搅拌速度, 可制备

不同尺寸的纳米级固体微粒。液相反应法可分为水解法、水热法和还原法, 可根据不同的需要, 采用相应的方法制备纳米颗粒。

(3) 固相反应方法是利用金属盐和金属有机化合物的热分解来制备纳米颗粒。近年来发现: 金属有机化合物在超声波的作用下也可分解出纳米金属颗粒, 日本大阪大学产业科学研究所通过把金属氧化粉末分散于酒精中, 进行超声波照射时成功地析出了粒径为纳米级的金属颗粒。

二、 纳米金属粉在润滑油中的稳定悬浮

金属纳米粉与润滑油混合时, 一般是将纳米金属粉以适当的比例和表面活性剂均匀、稳定地分散到油中, 从而制成多功能的油品添加剂。大量研究表明,纳米粉的加入量以2%~ 5% ( 质量分数) 较为合适。加入量过多, 增加了润滑剂的成本; 加入量过少, 起不到应有的润滑作用。混合方法以超声波混合为宜。

纳米金属粉用作润滑添加剂, 关键是要使其稳定悬浮在油中而不发生凝聚和沉淀。对于润湿在液体并在外力( 如机械力、超声波等) 作用下已被分开成为独立颗粒的纳米金属粉, 使其发生凝聚的主要原因是粉颗粒间的Van dgr Waals 引力, 该引力随着颗粒间距离的减小会急剧增大, 因此悬浮液中的纳米颗粒一旦由于布朗运动而相互接近时, 就会相互吸引而很快聚结, 发生沉降现象。实验研究和理论分析表明, 在包覆纳米金属粉表面吸附层的空间位阻作用下在纳米金属粉颗粒周围产生空间屏障, 防止颗粒的凝聚, 从而形成稳定的悬浮液。

三、纳米金属粉添加剂的摩擦学性能

近年来随着纳米科技的兴起, 其分支学科之一纳米摩擦学也得到了飞速发展,Hisakado, 夏延秋等将10~ 50 nm 的铜粉、镍粉和铋粉添加到石蜡基基础油中进行抗磨减摩性能试验发现: 石蜡基基础油中加入纳米金属粉后在同等条件下其摩擦系数均得到了不同程度的降低。转速在500 r/ min 时, 加入镍粉的润滑油摩擦系数最稳定, 但磨痕宽度以加入铋粉时为最好, 即加入铋粉的润滑油减摩性最好。另外加载20 N 时, 加镍粉润滑油的摩擦系数是0 |