(中国地质大学,北京/郑允星,罗洪娜,丁浩,侯喜锋)1引言

调湿材料具有调节相对湿度的作用,它不需要机械能源和机械设备,通过对空气中水分的吸附与解吸来调节密闭空间内的湿度。当空间内的相对湿度过高时,它可以吸收空气中大量的水蒸汽,使湿度降低。当空间内的相对湿度过低时,它会放出材料中吸收的水分,使空气保持一定的湿度。

天然沸石是含水的骨架状铝硅酸盐,在沸石内部铝硅氧组成的骨架中,存在很多形状规则、大小一定的空腔和通道。天然沸石具有的孔微晶结构和内比表面积大等特性决定了其可通过毛细管作用吸附水,因此具有优良的吸湿与放湿功能。但天然沸石矿物其孔道内多含沸石水及其它杂质易形成堵塞,并且相互连通的程度也较差。若将天然沸石直接用作调湿材料,其吸湿及放湿能力往往达不到要求,因而在利用沸石制备调湿制品前,还必须对天然沸石进行活化处理以提高吸附能力。

范文琴、何庆庚等测试了T沸石在酸处理及热处理两种活化条件下的吸、放湿能力。结果表明焙烧处理不能改变T沸石的吸、放湿率,而酸浸改变幅度较大。特别是在48h的吸湿率由未酸浸的0.8419%上升至29.5450%,其放湿率也可达到6.3771%,都有明显的提高。

邢锋、丁浩等研究了提高天然沸石吸附能力的活化处理。结果表明,无机酸处理和高温焙烧均可大大提高天然沸石的吸附能力,其中高温焙烧的效果更佳。

本文通过对天然红辉沸石进行湿法超细研磨,建立球磨时间、粒径与吸湿率关系,优化最佳球磨时间及工艺,并通过煅烧使天然沸石孔道活化,提高吸湿性能。由于沸石种类多,热稳定性差异大,因此需优化煅烧温度与煅烧时间。探讨天然沸石煅烧活化与吸湿率关系对后续实验将天然沸石进行化学改性,添加进涂料中制得调湿涂料提供实验基础及理论依据。

2 实验

2.1原料与试剂

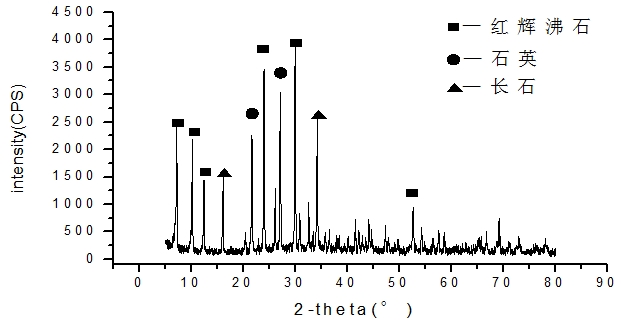

原料采用天然红辉沸石,干燥后经X射线荧光光谱(XRF)与X射线衍射(XRD)分析结果分别见表1及图1。结合XRD与XRF分析表明,原料主要物相为红辉沸石,还含有少量石英相与长石相。测试其阳离子交换量(CEC)为:184.60mmol/100g。

表1天然沸石主要成分

| 组分 |

SiO2 |

Al2O3 |

Na2O |

SO3 |

Fe2O3 |

K2O |

Cr2O3 |

TiO2 |

| 含量(%) |

46.68 |

33.46 |

19.45 |

0.13 |

0.09 |

0.08 |

0.03 |

0.02 |

图1 天然沸石原料XRD图

2.2实验方法及工艺流程

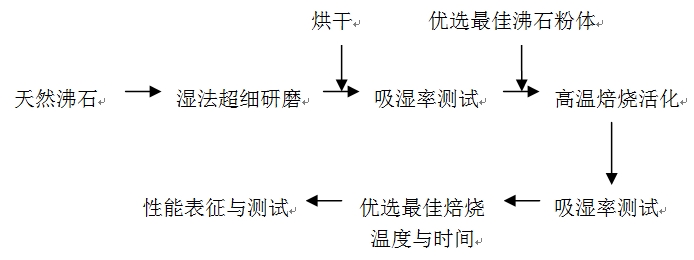

实验工艺流程如图2所示。称取少量红辉沸石,在沸石、介质、水比例为1:4:1.5、转速1200r/min条件下置于搅拌磨(自制,体积1000ml)中湿法研磨。每隔30、60、90、120min取少量产物测试粒度,并干燥测试吸湿率(GB-T 16913.6-1997)。将所得到的最佳研磨沸石粉体进行高温煅烧活化,对活化后的沸石粉体进行吸湿率测试,从而建立时间、温度与吸湿性能的关系图,得出最佳条件的活化沸石。

图2 实验工艺流程图

3 结果与讨论

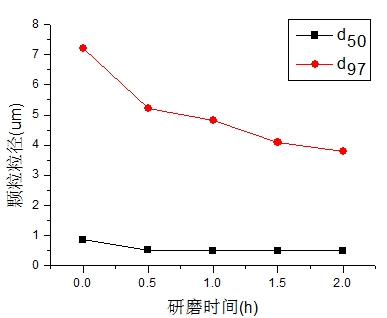

3.1 红辉沸石研磨时间与粒径的关系

图3为红辉沸石湿法超细研磨时间与产物粒度的关系图,从中看出,在开始的30min内,d50值和d97值均迅速下降,说明红辉沸石的粒径迅速下降,粉体的粒度随研磨时间的延长而变细。这是由于在研磨初始阶段,颗粒中存在着微小裂纹,这些裂纹又是应力比较集中的地方,实际颗粒的强度远小于晶体强度。故在研磨初期,粉体的粒径会迅速下降。而在研磨30min后,对比d50值和d97值,d50值趋于平缓,保持在0.5μm左右,而d97值继续下降,说明天然沸石粉体中位径保持不变,但粗端的粒径继续减小。这是因为随着研磨时间延长,颗粒越来越小,其结构缺陷越来越少,本体强度不断提高,粉碎难度也急剧增大,表现为粉碎细度增加缓慢。

另外,在氧化铝球直径、浆料浓度、介质填充率、球磨机转速一定的条件下,随着时间的延长,一些细小的粉体由于其表面能较高,发生团聚现象,因而在粉体的超细研磨中存在着粉碎-团聚平衡。由图可知,结合能耗及经济效益综合考虑,在研磨时间1.5h后,天然沸石粉体被研磨粉碎的速度与粉体间团聚的速度基本相同,粉碎-团聚达到动态平衡,天然沸石的粒度基本不再随研磨时间的变化而变化。

图3 天然沸石粒径与研磨时间关系图 3.2 红辉沸石研磨产物与吸湿率的关系

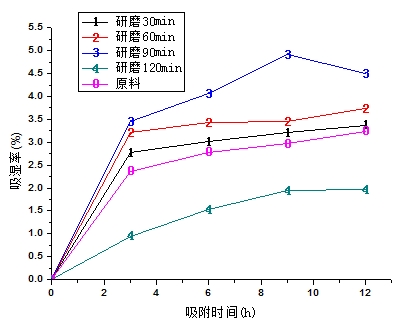

红辉沸石研磨不同时间产物吸湿率与吸附时间的关系如图4所示,结果显示,红辉沸石研磨30、60和90min产物,其吸湿率随着研磨时间的增长而上升,并显著高于沸石原料的吸湿率值,当研磨时间为90min时,产物吸湿率在吸附时间9h时达最高值4.91%,这是因为在不断研磨的过程中,样品逐渐磨细,颗粒内部的部分封闭孔道被打开,孔道连通性增强,表面积增大,因而其吸湿性能提高。而研磨120min产物的吸湿率突然下降,且小于原料吸湿率值,其原因分析可能为:(1)研磨时间过长,样品中小颗粒重新发生团聚,使得比表面积下降,吸湿性能也随之降低;(2)研磨时间过长,开始破坏了沸石的孔道结构,影响沸石的吸附性能,从而使吸湿率迅速降低。

图4 不同研磨时间吸湿率变化 3.3 煅烧温度、煅烧时间与吸湿率的关系

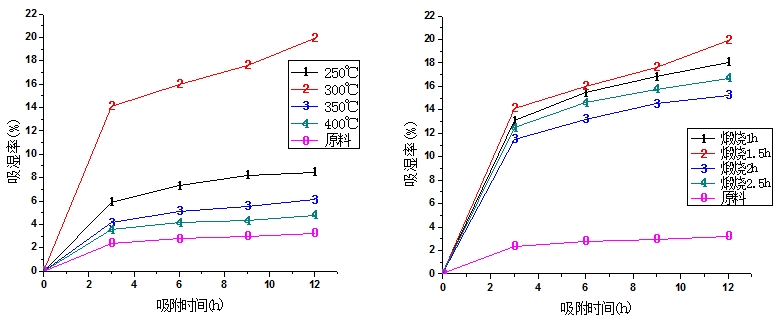

图5为红辉沸石细磨产物经不同煅烧温度及煅烧时间产物吸湿率的变化,从中明显看出,随煅烧温度提高,红辉沸石煅烧产物吸湿性能较原料有了较明显的提高,煅烧温度为300℃,产物吸湿率达最高值为19.94%,较沸石原料的吸湿率4.52%提高了4-5倍,这可能是因为天然沸石的孔穴和通道中,通常被一些可交换的阳离子和水分子以及其他杂质所堵塞,所以孔穴和通道连通程度较差,限制了它的吸附性,通过对天然沸石进行煅烧处理,能有效的去除孔穴和通道中的沸石水和杂质,疏通、恢复和重建孔穴和通道连通方式,从而使孔穴和通道畅通,比表面积增大,活性更好,从而提高其吸湿性能。而当煅烧温度升至350℃及以上时,沸石吸湿性能较大幅度逐渐降低。

图6为红辉沸石细磨产物在温度300℃下不同煅烧时间产物吸湿率的变化。结合图5、图6可知,在对天然沸石进行热活化改性时,要选择合的适煅烧温度和煅烧时间。温度太低,煅烧时间太短,则孔道打通和孔道拓宽的效果就不明显,反应在调湿能力上就是吸湿比较慢;而热活化温度太高,锻烧时间太长,会造成沸石孔道产生畸变,从而导致孔道塌陷,封闭,致使孔道结构被破坏,从而使得孔容积变小,内比表面积减小,表现为沸石吸湿能力变弱。因此,得到天然沸石最佳煅烧温度为300℃、煅烧时间为1.5h。

图5 煅烧温度与吸湿率关系图 图6 300℃下煅烧时间与吸湿率关系图

4 结论

(1)结合粒度测试及吸湿率测试,优化红辉沸石湿法超细研磨时间为1.5h。此时,红辉沸石粒度基本不再随研磨时间的变化而变化,且吸湿率达最高值为4.91%;

(2)优化煅烧温度与煅烧时间,煅烧后沸石的吸湿性能较原料有十分明显的提高。在煅烧温度为300℃、煅烧时间为1.5h时,红辉沸石吸湿率达最高值为19.94%,较原料的吸湿率3.24%提高了5-6倍。

(厦门非金属矿加工与应用技术交流会,发表于中国粉体技术杂志) |