(中国矿业大学,北京/王 娜,孙志明,王树春,郑水林)石英砂是一种重要的工业矿物原料。而且其储量丰富,质地纯净,SiO2含量较高,低铝,钾、钠,钙、镁等碱金属含量甚微,氧化铁含量也远比普通硅石低。它是由大自然长期风化解离而成,自然粒度小,颗粒继承了微晶石英近等轴和均匀的特性,呈多边准球形,大小均匀,晶内无缺陷。石英砂一般仅需在采场直接进行手选和水洗,经粉碎加工后即可利用。粉石英具有优异的电绝缘性、化学惰性和良好的耐酸腐蚀性,广泛应用于陶瓷、铸造、化工、建筑、冶金以及耐火材料、电子机械工业,还可用于橡胶、塑料、复合材料等的填料以及油漆体质颜料等领域。在一定程度上,粉石英粒度越细,其使用性能越好,因而超细粉碎加工是粉石英市场应用及提高其附加值的重要技术手段之一。

1 实验部分

1.1 原料特性

本实验采用的粉石英原矿采自于云南省彝良县,经岩矿鉴定,其属于中细粒石英砂岩。

本实验采用超细研磨矿样品是经过擦洗,摇床,磁选之后的精矿产品。其主要化学成分为:ω(SiO2)=99.54%;ω(Al2O3)=0.12%;ω(TFe2O3)=0.062%;ω(FeO)=0.026%。

1.2 研磨介质及研磨条件

实验所用研磨介质为氧化锆微珠,其密度为4.6kg/cm3,粒径为1~1.25mm。介质物料比为3:2,磨机转速始恒为3000r/min。

1.3 主要实验设备

MiniZeta型实验室砂磨机(德国耐驰机械仪器有限公司);马尔文Mastersizer型激光粒度分布仪(英国Malvern仪器有限公司)。

2 结果与讨论

通过对砂磨机的作用原理和原料工艺特性的分析,以及对前人经验的总结,认为影响研磨效果的主要因素有:介质物料比、磨矿浓度、磨矿时间、磨矿介质和分散剂。本实验选用水玻璃和三乙醇胺作为分散剂,磨矿浓度选用60%、65%、70%、75%四个水平,磨矿时间选用5 min、10 min、15 min、20 min、25 min、30 min六个水平,分别对以上各个因素进行单因素实验得出最佳的磨矿实验条件。

2.1 分散剂种类

准确称取粉石英样品100g,磨矿浓度为70%,研磨时间15min,分散剂用量为粉石英的3‰,分散剂种类选定水玻璃与三乙醇胺做比较,实验结果见表1。

表1 不同分散剂对粉石英研磨效果的影响

| |

D50(µm) |

D97(µm) |

| 无分散剂 |

0.75 |

11.73 |

| 水玻璃 |

1.86 |

52.5 |

| 三乙醇胺 |

0.73 |

10.66 |

经比较,在相同实验条件下,三乙醇胺相对水玻璃而言,采用三乙醇胺为分散剂,其研磨粒径更小,因此对粉石英的助磨效果要好。但是,与无分散剂的情况相比较,虽然在相同条件下,加三乙醇胺的磨矿粒度有一定下降,但效果并不明显。不添加分散剂的条件下,即可取得较好的磨矿效果,故选择不添加分散剂进行磨矿实验。

2.2 矿浆浓度

准确称取粉石英样品100g,磨矿浓度75%,研磨时间18min,无分散剂,不同矿浆浓度条件下进行磨矿实验。D50、D97与磨矿浓度的关系见图1。

图1 磨矿浓度对研磨效果的影响

2.3 磨矿时间

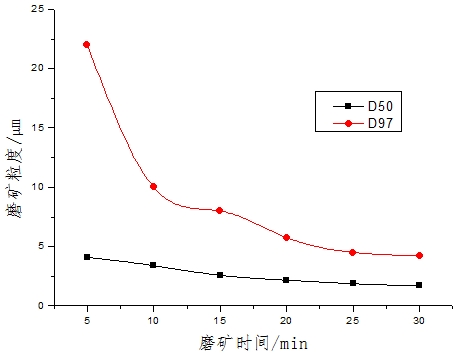

准确称取粉石英样品100g,在无分散剂,磨矿浓度为70%,不用研磨时间的条件下进行磨矿实验。D50、D97与研磨时间的关系见图2。

由图2可知,随着磨矿时间的增加,D50、D97逐渐减小,当磨矿时间到25min以后,物料的粒度基本趋于稳定。此时,主要是由于随着磨矿时间的增长,颗粒的比表面积和表面自由能增加,达到了粉碎和团聚的平衡状态,此时再增加磨矿时间只能浪费能量,磨矿效果不再明显。因此,适宜磨矿时间为25min。

图2 磨矿时间对研磨效果的影响

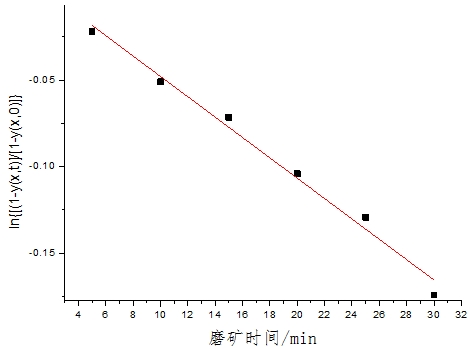

间歇式超细粉碎过程的动力学微分方程为:y(x,t)=1-[1-y(x,0)]e-s(x)t,0≤x≤xmax,s(x)=αxβ。式中:x为粒度;y(x,0)为原料中小于粒度x的质量百分数;y(x,t)为t时刻小于粒度x的质量百分数;s(x)为粉碎选择函数(表示某一粒度的粉碎比速率)。代入,转化得:ln{[(1-y(x,t)]/[1-y(x,0)]}= -s(x)t= -αxβt ,y(x,0)=5.12%。

根据前面得出的最佳磨矿工艺条件:研磨样品100g,无分散剂,磨矿浓度为70%,得出其不同研磨时间下样品的-1µm粒径产品的百分含量,见表2;按照上式计算并绘出磨矿动力学曲线,见图3;利用用回归分析法得出的磨矿动力学曲线的截距与斜率以及误差,见表3:

表2 不同研磨时间下样品中-1µm所占的百分含量

| 研磨时间(min) |

5 |

10 |

15 |

20 |

25 |

30 |

| -1µm的含量(%) |

7.17 |

9.84 |

11.68 |

14.5 |

16.62 |

20.29 |

| ln{[(1-y(x,t)]/[1-y(x,0)]} |

-0.0218 |

-0.0510 |

-0.0716 |

-0.104 |

-0.1292 |

-0.1742 |

表3 用回归分析法得出的磨矿动力学曲线的截距与斜率以及误差

| |

误差 |

标准误差 |

| 截距 |

0.01093 |

0.00631 |

| 斜率 |

-0.00588 |

3.23881E-4 |

图3 粉石英的磨矿动力学曲线

通过回归分析得粉石英的粉碎比速率(曲线的斜率)s(x)为-0.00588。设回归方程为:Y=A+BX。其中X为研磨时间t;Y为ln{[(1-y(x,t)]/[1-y(x,0)]};A为截距,值为0.01093;B为斜率,值为-0.00588。所以曲线方程为:ln{[(1-y(x,t)]/[1-y(x,0)]}=A+BX=0.01093-0.00588t通过换算,可以得出粉石英湿式超细研磨的动力学方程为:y(x,t)=1-[1-y(x,0)]e(0.01093-0.00588t)。

3 结论

(1) 粉石英湿法超细研磨的适宜工艺条件为:无分散剂,磨矿浓度为70%,磨矿时间为25min,此时,样品的D50可达1.87µm,D97可达4.5µm。

(2) 通过数学回归分析得出粉石英湿法超细研磨的动力学方程为:y(x,t)=1-[1-y(x,0)]e(0.01093-0.00588t)。

(厦门非金属矿加工与应用技术交流会,发表于中国粉体技术杂志) |