在自然界中,长石大致分为三大系列:

(1)由钾、钠两组长石相互混熔而形成的碱性长石系列,包括正长石、微斜长石、透长石、冰长石及歪长石;

(2)由钠、钙长石两种组分相互混熔而形成的斜长石系列;

(3)钡长石系列,包括钡长石、副钡长石、钡钠长石、锶长石。

由于长石熔点在1100℃-1300℃之间,化学稳定性好,在与石英及其他铝硅酸盐共熔时有助熔作用,因此,长石常被用于制造玻璃及陶瓷的助熔剂。

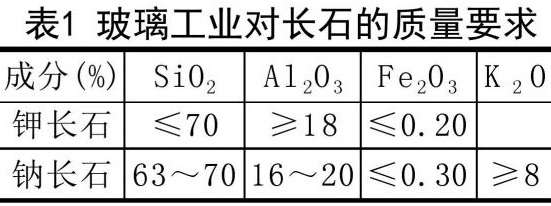

(1)玻璃溶剂

长石是玻璃混合料的主要成分之一,长石含氧化铝高,铁质含量低,可以减少碱的用量。此外长石融溶后变成玻璃的过程比较缓慢,结晶能力小,可以防止在玻璃形成过程中析出晶体而破坏制品,长石还可以用来调节玻璃的粘性,一般各种玻璃混合料用钾长石或钠长石。

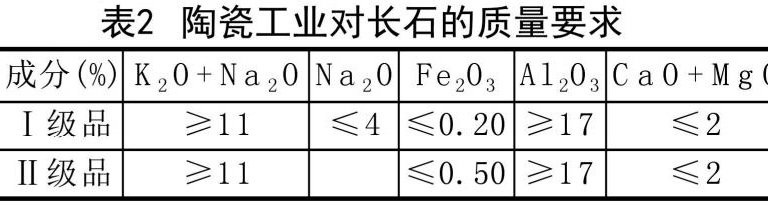

(2)陶瓷坯体配料

在烧成前长石能起瘠性原料的作用,减少坯体的干燥收缩和变形,改善干燥性能,缩短干燥时间,在烧成过程中,长石溶融形成乳白色的粘稠玻璃体。这种玻璃体的特点是冷却后不再折晶,并能在高温下溶解一部分高岭土分解物与石英颗粒,促进成瓷反应的进行,并可降低烧成温度(在其他条件相同的情况下,可降低温度100℃左右),这种作用通常称为助熔作用。

此外,由于高温下的长石溶体具有较大的粘度,可以起到高温热塑作用与高温胶结作用,防止高温变形。冷却后的长石溶体以透明玻璃体状态存在于瓷体中,构成了瓷的玻璃态基质,增加透明度,提高光泽与透光度,改善瓷的外观质量与使用效能。

(3)陶瓷釉料

陶瓷釉料主要由长石、石英和粘土原料配成,其中长石含量可达15%-35%以上。

(4)搪瓷原料

主要用长石和其他矿物原料掺配成珐琅,掺入量通常为20%-30%以上。

(5)其他

钾长石还可作为生产化肥的优质原料。

长石矿床按成因可分为两大类。

(1)伟晶岩型长石矿

此类矿床主要赋存于伟晶岩区,其围岩多为古老的沉积变质的片麻岩或混合岩化片麻岩。也有一些矿脉产于花岗岩体或基性岩体中,或在其接触带上。矿石主要集中于伟晶岩的长石块体带或分异单一的长石伟晶岩中。

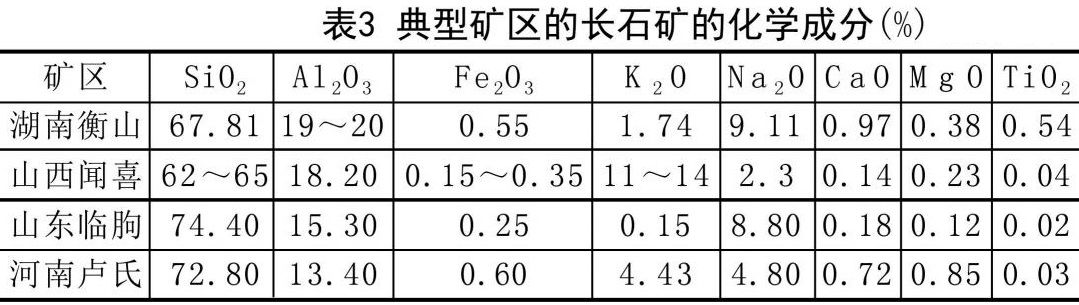

我国开采的长石矿床多为伟晶岩型矿床,如:湖南衡山、山东临朐、河南卢氏等。

(2)岩浆岩型长石矿床

此类矿床产于酸性、中酸性及碱性岩浆岩中,其中以产于碱性岩中的最为重要,如霞石正长岩、霞石正长斑岩矿床,其次为花岗岩、白岗岩矿床以及正长岩、石英正长岩矿床等。如:云南个旧、安徽凤阳等。

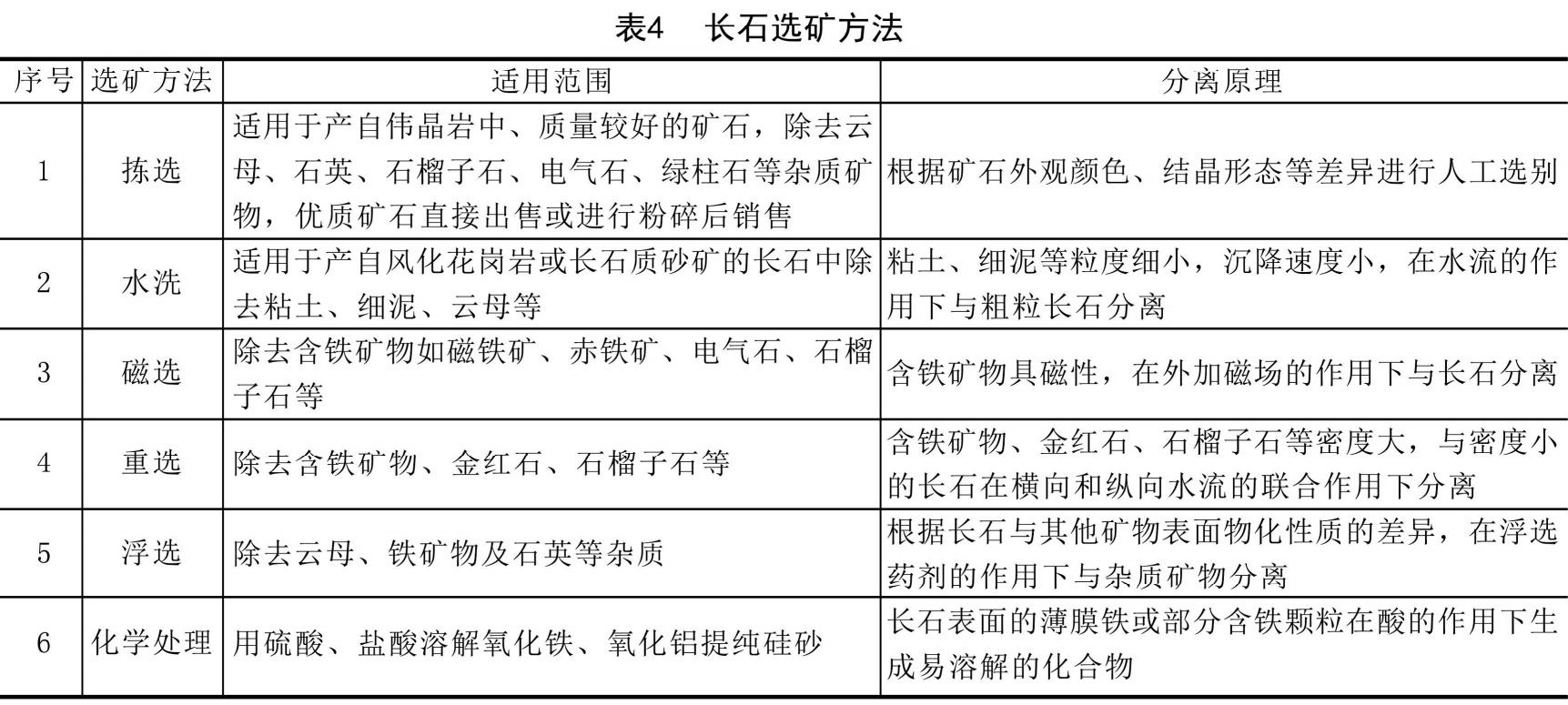

长石中赋存的主要有害矿物主要是铁矿物,其他杂质矿物有粘土、云母、石榴子石、电气石、绿泥石、石英等。

根据长石矿床种类和性质不同,采用选矿加工方法包括破碎、磨矿、磁选除铁等。近年来,随着长石矿资源的减少、质量下降,对产品质量的要求不断提高,以及矿山综合利用的发展,引进了重选、浮选、高梯度磁选等较复杂的分选作业,从而达到除去石英、云母、含铁钛矿物的目的。

由于杂质矿物特别是石英,在物性、化学组成、结构构造等方面与长石相近,所以,长石与石英等杂质的浮选分离比较困难。

根据长石矿的矿石性质,一般采用的选矿原则工艺流程如下:

(1)伟晶岩中产出的优质长石:手选-破碎-磨矿(或水碾)-分级。

(2)风化花岗岩中的长石:破碎-磨矿-分级-浮选(除铁、云母)-浮选(石英、长石分离)。

(3)细晶岩中的长石(一般含云母,有时含铁):破碎-磨矿-筛分-磁选。

(4)长石质砂矿:水洗脱泥-筛分(或浮选分离石英等)。

长石是陶瓷、玻璃等制造业的重要原料。随着玻璃、陶瓷产品日益高档化,对高纯低铁的长石原料需求量不断扩大。虽然我国长石资源丰富,但一般含铁都较高,同时长石矿中均含有一定量的石英,必须经过除铁提纯才能应用。目前,我国长石加工存在磨矿效率低、选矿工艺技术落后、生产设备陈旧等问题,没有形成规模化和产业化。

(1)水洗-棒磨-重选-浮选流程

山东临朐某钠长石矿,矿石主要矿物为钠长石,约占85%-90%,其次为石英,约占10%-15%,少量绿泥石,另含极少量的含铁矿物和金红石等杂质矿物。

该矿原有的的加工工艺如下:原矿-一段破碎-石碾-分级(脱除细粒及绿泥石)-成品。

原有的加工工艺中只进行简单的研磨加工,生产的产品质量较差,烧成白度30左右,属于低级品;同时在长石加工的过程中,为了脱除绿泥石,采用水洗脱泥的方案,造成细颗粒资源的浪费。

改造后的加工工艺为:原矿经过两段开路破碎后,进入棒磨机与筛子组成闭路系统磨矿,筛下产物先进入螺旋溜槽、摇床除去金红石等重矿物,再通过中场强磁选机进一步除去机械铁,产物脱除细泥后采用浮选进一步除去绿泥石,产品脱水后入均化库堆存。

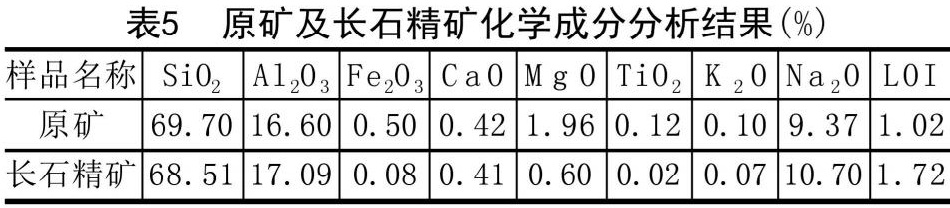

通过改造,现该厂已形成年加工30万t的能力,通过加工处理,精矿的化学成分下表,产品的烧成白度55-60。

该厂的工艺改造中,根据原矿的性质,确定的生产工艺有如下特点:

-

采用破碎-棒磨的手段,保证了入选原料的粒度组成符合要求,同时,采用棒磨-分级的闭路流程,克服了原石碾流程中产品粒度粗,不能形成闭路磨矿的缺点,做到了资源的合理利用。

-

根据原矿中含有金红石等重矿物的特点,采用螺旋溜槽-摇床的重选工艺,可以除去金红石等重矿物,保证产品的含钛量得到降低。

-

针对原矿含有绿泥石的特点,采用浮选工艺,除去绿泥石可以作为一种产品回收利用。

(2)棒磨-磁选-浮选工艺

河南卢氏某长石矿为典型的伟晶岩,主要矿物为斜长石,约占60%,其次为石英,约占30%、白云母8%,另含少量的金红石、赤铁矿、磁铁矿等。

设计的生产工艺:原矿经过两段开路破碎后,进入棒磨机与筛子组成闭路系统磨矿,筛下产物通过中场强磁选机进一步除去机械铁,高梯度磁选机除去含铁矿物,产物脱除细泥后先采用浮选回收云母,云母回收采用一粗二精的流程,获得云母精矿;随后进行长石与石英分离,采用无氟浮选方法,长石经一段精选后获得长石精矿,槽中产物经扫选后获得石英砂,产品脱水后入均化库堆存。

现该厂己形成年加工原矿15万t的生产能力,每年生产可获得7500t云母精矿,8万t长石产品及3万t石英砂,现产品供应河南及陕西陶瓷企业,产品受到用户的好评。

该厂采用的选矿生产工艺,在长石加工企业中,属于比较复杂的,与其他企业相比,其特点如下:

-

由于原矿含有一定量的白云母,在选别过程中需通过浮选除去,而且白云母还可以作为一种产品回收。

-

原矿中,长石含量低,必须通过浮选方法进行富集,因此,需进行长石与石英的分离,该厂采用的分离方案为无氟浮选工艺,避免了氟离子的环境污染问题,同时能够保证分离效果,确保长石与石英两种产品的成分满足客户要求。

-

对于其他影响产品质量的杂质矿物,如含铁矿物,需通过磁选方法分离。

由于国内大型优质长石矿床较少,优质的长石资源短缺;同时随着建筑业快速发展及人们生活水平的提高,对建筑材料的需求量尤其是对高档陶瓷的需求量加大,导致优质长石的需求量增加,长石的选矿加工势在必行。

传统的加工工艺己经不能满足市场的需求,随着长石选矿技术的进步,未来长石选矿的发展方向将体现在如下几个方面:

(1)采用多种选别作业,包括重选、磁选、浮选等选矿方法,由于矿石质量的差异及对产品质量要求的提高,未来的长石加工企业应根据自身的矿石性质,采用复合的选矿手段提升产品质量。

(2)长石石英分离,随着优质长石的消耗,目前很难找到直接使用的长石资源,而长石的使用厂家对产品质量要求越来越高,这就需要推广新的生产技术,其中长石石英分离将是今后选矿发展方向,只有通过长石石英分离,才能利用过去弃之不用的资源,满足市场对优质长石原料的需求。

(3)在有资源和市场的地区建设大型选矿厂、实现规模效益。

(4)根据现有资源的特点,实现长石产品系列化、标准化,保证资源的有效利用,同时也能提供不同客户的需求。