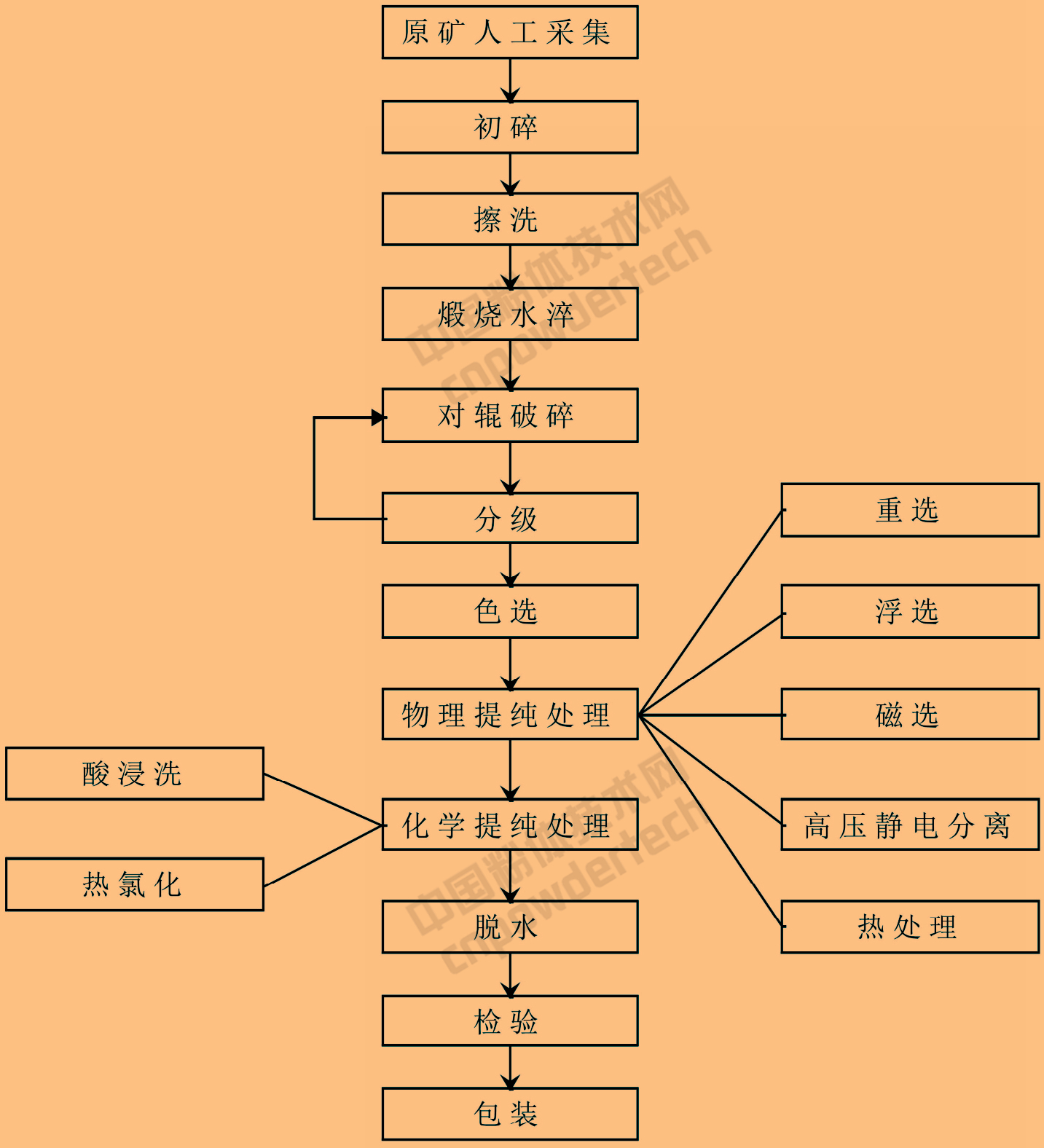

高纯石英矿物的制备,首先是矿源的选择,探明高纯度的矿源,判别其潜在利用价值;其次针对不同矿源的杂质种类和赋存形态以及产品最终用途,选取不同的针对性处理工艺;最后检验分析提纯过后的杂质含量是否达到要求。

针对石英矿与脉石矿物之间的物理或化学差异性选取合适的方法进行分选,提纯和选矿方法主要有:色选、重选、磁选、静电分离、浮选、酸浸、热氯化等。

图1 高纯石英矿选矿提纯工艺流程图

1、石英原矿的选择

我国石英原矿富含矿物杂质、气液包裹体和元素杂质,而后两者通过普通方法较难除去。所以根据原矿的外观,晶体好坏,表面杂物、颜色、包裹体情况和透光率等,选取元素杂质和包裹体杂质较少的原矿是后续能否有效提纯高纯石英的基础,只有高品位、大储量,才能生产出高纯、经济、稳定的高纯石英产品。

2、煅烧与水淬

煅烧、水淬有利于石英矿下一步的研磨矿物解离,能去除部分较大的气液包裹体。

石英矿进行高温煅烧,在高温下,石英晶型转变发生较大的体积膨胀,573℃、870℃、1470℃为晶型转变点温度,由于杂质与石英的膨胀率不同,利用急速的温差变化致使石英矿产生大裂纹,裂纹往往产生在包裹体与石英基体的交界处,使杂质充分暴露,也能去除部分的气液包裹体,同时水淬处理后有利于进一步的碎磨。

当裂缝达到一定程度即形成破碎,破碎后包裹体杂质易暴露在石英矿粒表面或者形成粒间解离。

3、粉碎及擦洗

粉碎是在机械力作用下减小矿物粒度的过程。不同行业中粉碎的目的不一,如陶瓷、水泥等行业仅要求一定的粒度组成。但在矿物加工行业中,粉碎的目的是要求矿物中共生的有用组分和无用组分能够解离,有利于后续分选出精矿和尾矿。

标准的破碎和解离矿物的设备为颚式和圆锥破碎机,粗碎石英矿至厘米级并用擦洗设备去除矿物表面粘附的黏土及铁的氧化物。

破碎与粉磨过程,由于石英矿相对较硬,与设备接触摩擦频繁,难免引入杂质。高纯石英粉碎过程为了解决上述问题,可替换的技术有:自磨和高压脉冲粉碎技术。

自磨机以粉碎物料本身作为研磨介质,能较大程度减少磨机介质对物料的污染。

高压脉冲粉碎是近年来已商业化的,一项针对矿物选择性解离和高纯加工领域的新技术。其利用高压脉冲放电在矿物内形成微小的等离子体通道并产生冲击波,沿晶界进行断裂,选择性从矿物晶粒间解离,是已知唯一能直接作用于晶界间的解离方法。其优点是:与石英矿无机械接触,不会引入杂质;能对矿物晶界进行选择性破碎,因矿物杂质大部分赋存在石英晶界间,较大可能暴露晶界间的杂质,选择性解离晶体内的矿物杂质、气液包裹体,能提高之后的提纯处理效率,最大程度减少过粉碎且能耗小。

粉碎过后进行擦洗脱泥,擦洗是借助机械搅拌让矿粒间互相摩擦,并用水冲刷。这对石英颗粒表面的薄膜铁、泥性杂质矿物的去除有效,再经分级作业达到石英砂进一步提纯的效果。

目前,主要有机械擦洗和超声波擦洗等方法。对于机械擦洗,一般认为影响擦洗效果的主要因素来自擦洗机本身的结构特点,其次为工艺因素:包括擦洗时间、浓度等。研究表明,砂矿擦洗浓度在50~60%之间效果最好,过大或过小,都会降低杂质矿物的擦除效果。擦洗时间不宜过长,若过长,会加大设备磨损、能耗。擦洗工艺对石英表面的氧化铁膜,效果还是不错。如某地石英砂原矿经水洗、分级脱泥后,进行机械擦洗,Fe2O3去除率达47.4%。相比较,超声波擦洗比机械法效率高。

4、分级及色选

分级是根据颗粒的比重、形状或大小的不同进行分选的过程。根据石英玻璃熔制工艺要求,高纯石英原料的粒度分布要控制在一定范围之内(一般是75μm~100μm),而高纯石英原料的粉碎过程产出的产品粒度分布范围较宽泛,需分级处理以满足石英玻璃的粒度要求。分级过程还可以起到脱泥以降低铁份的作用,因为石英比含铁矿物硬度高,在相同的磨碎条件下,硬度小的矿物易磨,同时有研究表明,石英砂中SiO2的品位随着石英砂粒度的变细而降低。

石英砂分级设备主要有:振动筛、离心式分级器、旋风器式分级机、水力旋流器等。

色选机中的光学检测系统根据矿物次品与合格品在颜色、透明度上的差异,对分选装置发出指令,用气嘴对次品喷射高压气体,使之从合格品中剔除。矿物40mm以下用人工色选就很不经济了。在3~5mm范围内,色选机的效率最高。

5、浮选

浮选是根据矿物表面天然或改性后润湿性的差异,疏水性表面易与气泡结合,气泡通过浮力把疏水矿物颗粒带入气泡层,而亲水矿物仍然悬浮在矿浆中,剥离气泡层的疏水颗粒,最终达到矿物分离的目的。

浮选法主要用于除去与石英矿共生的云母、长石类矿物,也能浮选含磷、含铁矿物,另外用浮选也可脱除破碎和研磨时混入的次生铁。浮选流程的设计,依靠对矿物的种类,解离的程度等进行分析。

6、磁选

磁选,利用石英和含铁矿物磁化系数差异进行分选,可以除去顺磁性及铁磁性矿物,包括赤铁矿、钛铁矿和黑云母,甚至金红石等弱磁性矿物。磁选的次数和磁场的强度的增加对除铁量有显著影响,随着高梯度强磁场磁选机的应用,磁选提纯较过去明显提升。

7、重选

利用矿物杂质与石英密度差异的重选分离,但一般都是针对含铁的重矿物、以及破碎磨矿混入的次生铁的选矿。重选包括脱泥和水力分级,常用的设备主要是螺旋选矿机、摇床等,螺旋选矿机和摇床处理颗粒的粒度范围分别是2mm~50μm和2mm~38μm,其中摇床的分选效果较好

8、高压静电分离

高压静电分离,是利用不同矿物表面导电性能的差异,喂料干燥后进入高达60~120kV/m的高压静电场中,在静电力和机械力的作用下,实现对物料的分离。长石和石英的电导率分别为710nS/m和58nS/m;介电常数分别为5.36和4.4。

摩擦静电分选机适合非导电矿物的分选,石英颗粒与长石颗粒摩擦时,石英介电常数比长石小,长石颗粒容易失去电子带正电,而石英颗粒带负电,通过高压静电场作用,能够从石英中分离出长石,分选的颗粒范围为1mm~75µm,作为浮选长石的一种干法替代方案。

9、热处理

热处理,利用石英的晶型转变和气液包裹体加热后的热爆效应,释放石英包裹体中的气体和液体,降低石英玻璃炼制过程中由于气液包裹体所引入的气泡和杂质。

一般的处理方式是:在高温真空状态下,一般1500℃左右,排除包裹体,除了温度因素还与气体分子的种类有关,气体分子越小,扩散系数越大,He、H2容易扩散排出;水、氧等易与熔体反应;N2、CO、CO2、CxHx(烷类)等气体则极难从熔体中排出,最终形成气泡。

10、酸浸洗

由于石英不溶于酸(HF除外),其他杂质矿物能被酸溶解的特点,采用酸洗法来除去溶于酸的铁矿石和一部分硅酸盐矿物,特别是石英颗粒表面的薄膜铁,还能溶解部分的流体包裹体。

常用的酸有硫酸、盐酸、硝酸、氢氟酸等,酸的种类、浓度,酸浸洗的时间、温度,矿浆搅拌程度以及石英的粒度均会影响酸浸效果。

研究表明,单独用一种酸不如混合酸的浸洗效果好。华南师范大学周永恒教授通过试验提出酸浸石英杂质的最佳工艺条件,添加HF能使Al的含量从23.7ppm下降到15.1ppm,但石英的损失率达到21%。各种研究都表明:单独使用HCl或H2SO4都不能达到高纯石英,只有加入HF的混合酸才能得到高纯石英石。

11、热氯化

热氯化处理过程中,石英矿在氯气或氯化氢气氛中加热到1000~1200℃。氯气或氯化氢与石英晶格中的碱金属、碱土金属以及过渡金属反应,生成相应的气相氯化物。

这些晶格杂质含量在高温灯管、半导体行业的应用中要求特别严,热氯化是生成高纯石英砂不可或缺的处理工艺。

12、检验

普通石英玻璃原料一般配备X射线荧光分析(XRF)可以满足检验要求,高纯石英玻璃原料需要能检验亚ppm级的设备,如电感耦合等离子体质谱仪(ICP-MS)。

资料来源:提高石英浮选提纯效果的研究

编辑整理:中国粉体技术网(未经授权,禁止转载)

更多精彩!欢迎扫描下方二维码关注中国粉体技术网官方微信(粉体技术网)

|