目前,氯化焙烧是去除 石英晶格杂质的主要方法,不同的氯化剂与晶格杂质作用方式和效果存在较大差异。

1、石英砂氯化焙烧试验

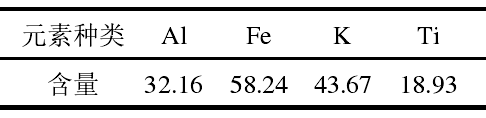

以酸浸后的青海脉石英为原料,进行氯化焙烧试验,其石英砂主要杂质元素含量如下:

表1 石英砂的主要杂质含量

试验方案:为保证充分的氯化气氛,每次试验称取约0.5g的NH4C1,在SiO2纯度高于99.99%的石英舟内与5g石英砂混合均匀,置于管式炉中央,焙烧前通洁净N2赶净空气,临近焙烧时间结束时将温度升至1273.15K并保持10分钟,再以洁净N2排净焙烧尾气,氯化焙烧过程中产生的有害尾气先依次通过碱溶液和酸液进行吸收处理。

在氯化剂浓度保证充分过量的情况下,考察氯化焙烧的温度和时长对提纯效果的影响。

2、温度对石英氯化焙烧提纯效果的影响

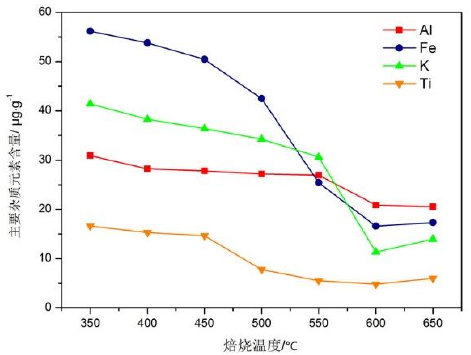

图1 氯化温度对石英提纯效果的影响

由图1可知:氯化焙烧温度越高,石英砂中杂质元素的减少量呈抛物线型增大。当温度高于450℃后,Fe、Ti元素含量迅速降低,而温度升高至600℃时,Al、K元素含量才开始明显减少。氯化温度在600℃时,石英砂内主要杂质元素含量较低,提纯效果较好。

3、时间对石英氯化焙烧提纯效果的影响

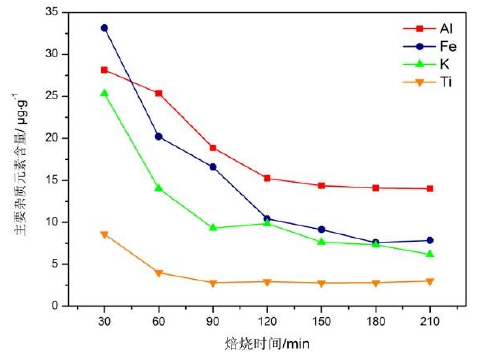

图2 氯化时间对石英提纯效果的影响

由图2可知,随着氯化焙烧时间的延长,石英砂中杂质元素的逐渐降低,当焙烧时间达到120min以上趋于稳定。相对来讲,当NH4Cl高温焙烧的时间在180min时,Fe、K元素含量有明显降低,Al、Ti元素含量也有所减少,提纯效果较好。

4、石英氯化焙烧最佳工艺条件

当NH4Cl氯化焙烧温度在600℃,时间在180min时,Al、Fe、K、Ti四种主要杂质元素的含量由153×10-6降低至31.07×10-6,对石英砂的提纯效果较为显著。

5、机理分析

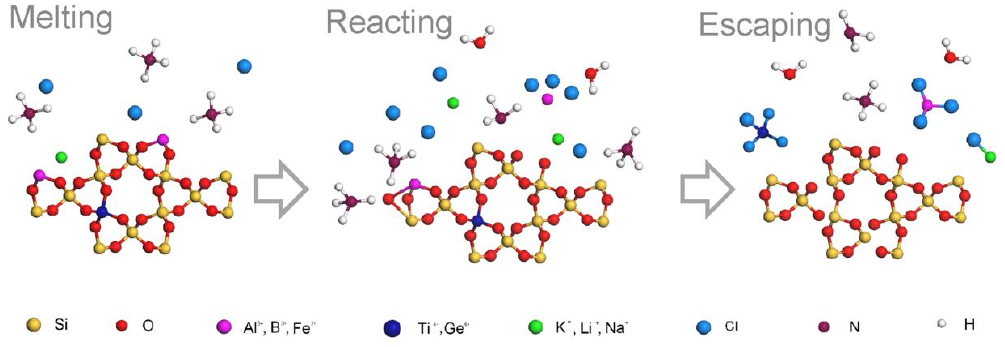

熔融阶段(Melting):NH4Cl在温度不断升高的过程中,先后经历熔点和沸点而发生熔融或挥发,熔融时可电离为NH4+和Cl-,与石英表面充分接触并作用。

反应阶段(Reacting):石英晶格中的氧几乎全为惰性氧,但在发生异价类质同象的位置,出现带有部分剩余电荷的活性氧,石英表面的活性氧与NH4Cl熔融电离的NH4+作用时,易被夺取并反应生成NH3和H2O,则晶格内的代替Si4+的杂质离子(Al3+、B3+、Fe3+等)及晶格空隙中相应起电荷补偿作用的阳离子(K+、Li+、Na+等)立即转变为游离态,与Cl-或HCl反应生成AlCl3等金属氯化物。

石英晶格内部的热缺陷在高温热振动下处于不断产生与复合的动态平衡中,缺陷的迁移运动原本是完全无序的,由于石英表面的杂质离子不断被NH4Cl熔融电离的NH4+和Cl-捕获而脱离晶格,在石英表面和内部形成了浓度梯度,在这种外力场的作用下,石英内部的热缺陷缓慢的朝表面定向运动,有利于石英内部的杂质缺陷逐渐减少。

逸出阶段(Escaping):反应阶段生成的氨气、水和部分沸点低于焙烧温度的金属氯化物挥发逸出石英表面并向体系内扩散,导致石英表面生成物的浓度处于较低的水平,利于反应的平衡右移。

图3 NH 4Cl焙烧提纯石英晶格杂质反应机理示意图 6、结论

受限于热缺陷的迁移迷率和其他因素,石英砂内部产生的肖特基缺陷很难完全迁移至表面,而石英砂表面或近表面的晶格杂质可能在氯化焙烧过程中得到净化。

更多精彩!欢迎扫描下方二维码关注中国粉体技术网官方微信(粉体技术网)

|