石膏晶须(Gypsum Whisker)是一种以硫酸钙为主要成分,直径在微纳米级,长径比为几十至几百的无机单晶材料,具有良好的力学性能和有机相容性,且价格低廉、无毒,在复合材料、环境材料、造纸、催化、可生物降解材料等领域具有广泛的用途,容易回收处理,对环境危害极小,是一种极具应用价值的纤维状材料。现今国内已有石膏晶须投产并在造纸、耐磨材料等领域内使用。

一般说来,石膏晶须的晶体结构相对较完善,增强性能较好。石膏晶须的抗拉强度一般可达2.058GPa,弹性模量可达176.4GPa。二水和半水石膏晶须表面存在氢键,因而易与有机物复合,可用在高分子材料增强、树脂改性、涂料和造纸等领域;其暴露在外的Ca2+和SO42-容易与其他离子结合,在水处理方面能有所应用。

无水石膏晶须具有更高的硬度和超过1000°C的熔点,可在摩擦材料、防火材料等领域发挥作用。相比其他种类的晶须材料,石膏晶须的性能稍有逊色,但极高的性价比和无毒的特性使其能够被广泛应用。

对于二水石膏,在生长时通过包裹氢键层的方法可以阻滞晶体片层的堆叠,使石膏变为二维的薄层,同时通过控制晶体生长的条件也可使石膏形成一维的针状晶体,并制备成晶须;对于半水石膏,采用位阻较大的基团通过氢键与水分子或SO42-上的O2-结合,可以将Ca2+和SO42-链包裹在内,使半水石膏沿c轴生长形成晶须;对于无水石膏,晶须的形成更需要控制晶体生长的速率。

1、如何制备石膏晶须?

国外早在1960年提出了石膏晶须的制备方法,经过十几年来的发展,石膏晶须制备技术逐渐成熟并多样化,目前石膏晶须的研究多集中在国内。根据产物形成过程,可将石膏晶须的制备方法分为三类:即相转变法、结晶法和化学合成法。

(1)相转变法(Phase transition method)

相转变法是利用石膏二水相向半水相的转变制备晶须。原料为二水石膏,产物为半水石膏晶须。研究表明:二水石膏向半水石膏转变的温度为107℃,且相变反应中110°C左右存在吸热现象。在较低二水硫酸钙浓度的条件下,转变温度T=109.8C,略高于水的沸点,故常压纯水的条件难以使其发生相变,需要采用特殊条件。

水热法 (Hydrothermal transition)是提出时间最早、应用最为广泛的石膏晶须制备方法。水热法的主要特征是采用纯水作为溶剂,加入石膏后在高压釜中进行高压反应;由于采用了高压,水的沸点上升,在纯水环境下可以达到二水石膏向半水石膏的转变温度,而水热体系下晶体生长界面具有更窄的扩散区,可降低过饱和度、防止枝晶生长,因此可以实现半水石膏晶须的制备。

盐溶液法(Salt solution transition)是通过在纯水中加入CaCl2和H2SO4或HCl配成盐溶液,之后加入石膏,在常压条件下加热反应制备半水石膏晶须。若加入H2SO4和CaCl2,可使溶液沸点高于转化温度实现相变过程,反应温度为102-120℃;若加入HCl和CaCl2,可在相对较低的温度(约101℃)下完成转化,这是由于HCl的挥发性使饱和蒸气压升高,从而降低了转变温度T。

有机溶剂法(Organic solvent transition)是采用以醇类物质为主的有机溶剂水溶液作为反应体系进行晶须制备,一方面能够提高水的沸点,在液相中能够达到转变温度;另一方面,醇类物质中所含羟基基团可通过氢键与水分子或SO42-上的O2-结合,使半水石膏沿c轴生长形成晶须。

(2)结晶法(Crystallization method)

结晶法是利用二水硫酸钙在不同介质溶剂中溶解,温度降低时产生过饱和结晶的原理。一般在高温(70-110℃)下将石膏溶解,低温下(20-40℃)再从溶液中结晶出二水石膏晶须,原料和产物均为二水石膏。二水石膏在较多酸性溶液中的溶解度都与温度成正比,因此通过结晶的方法可以制备二水石膏晶须。

石膏晶须结晶分为晶核形成以及晶核长大两个阶段:当过饱和度处于较高水平时,形成较多的晶核;当过饱和度下降至一定值时,则过渡到晶核长大阶段。

结晶法主要依靠体系温度降低使溶解度降低来提供过饱和度,所以降温过程在结晶法制备石膏晶须中是最为重要的过程。过快的降温速率会导致过饱和度处于较高水平,结晶出长径比较小的晶须,甚至最终难以形成晶须。

相对于相转变法,结晶法有溶解和过饱和再结晶的过程,因而当以杂质含量较高的工业石膏为原料时,通过过滤除杂可制备出纯度相对更高的石膏晶须;含有较多杂质的石膏尾矿采用酸溶液浸提后,也可结晶制备出纯度高的石膏晶须产品。

(3)化学合成法(Chemical synthesis method)

化学合成法是利用Ca2+与SO42-结合形成CaSO4的复分解反应进行晶须制备,原料是含Ca2+的盐类(如:CaCl2)以及含SO42-的盐类(如:(NH4)2SO4),产物通常是半水硫酸钙晶须。

化学合成法需要严格控制反应条件,避免因为Ca2+与SO42-过快的反应形成大量未生长的晶核。化学合成法主要包含离子交换法和微乳法。

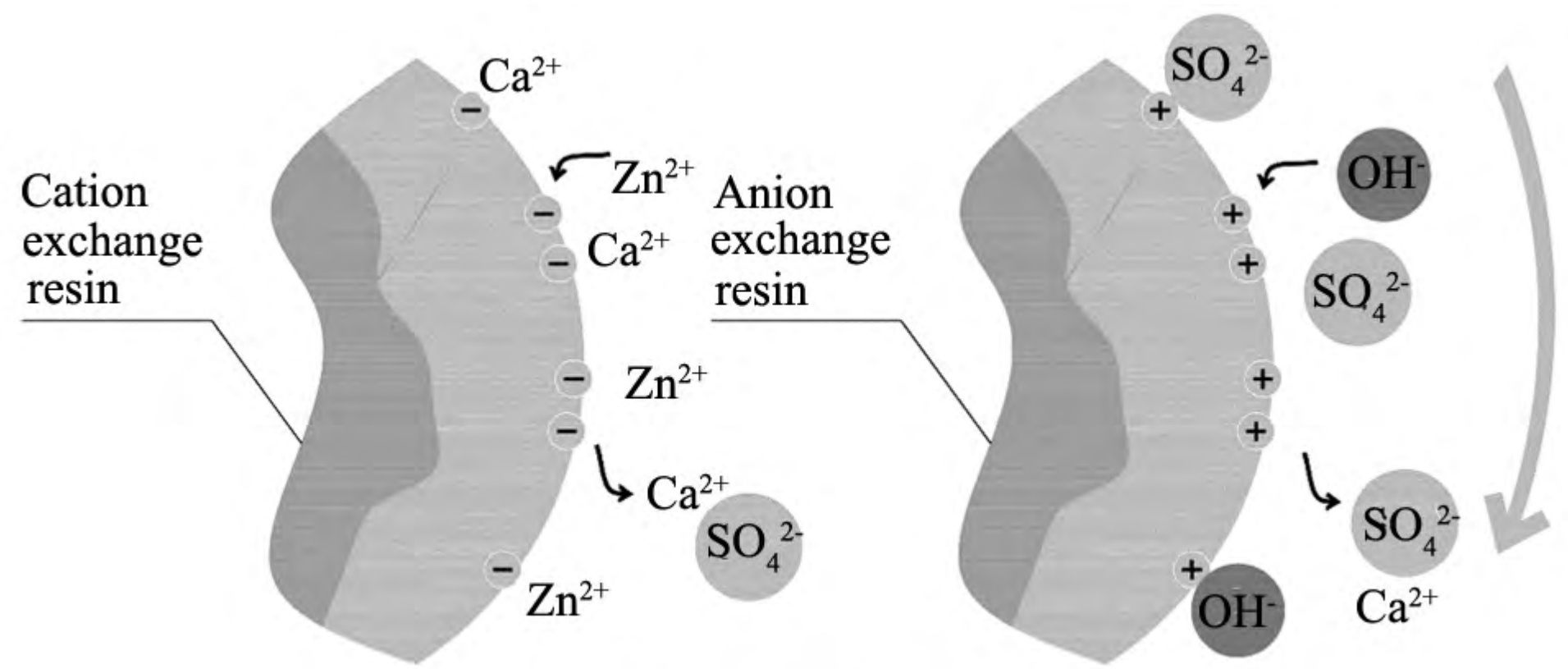

离子交换法(Ion exchange synthesis)

离子交换法是通过离子交换降低Ca2+与SO42-的反应速率来实现晶须的制备。利用阳离子交换树脂吸附Ca2+,然后加入含SO42-的溶液,同时引入对阳离子交换树脂吸附能力更强的阳离子(如:Zn2+、Mn2+、Fe3+和Fe2+),Zn2+进入树脂置换出Ca2+后,Ca2+再和SO42-反应;对于阴离子交换树脂,则涉及的是SO42-的脱附。离子交换过程相对于Ca2+与SO42-的反应过程更加缓慢,能够作为速率控制的步骤,因而有效减缓了反应速率,使晶须得以沿能量最低的单个方向生长。

图1 离子交换法制备过程示意图

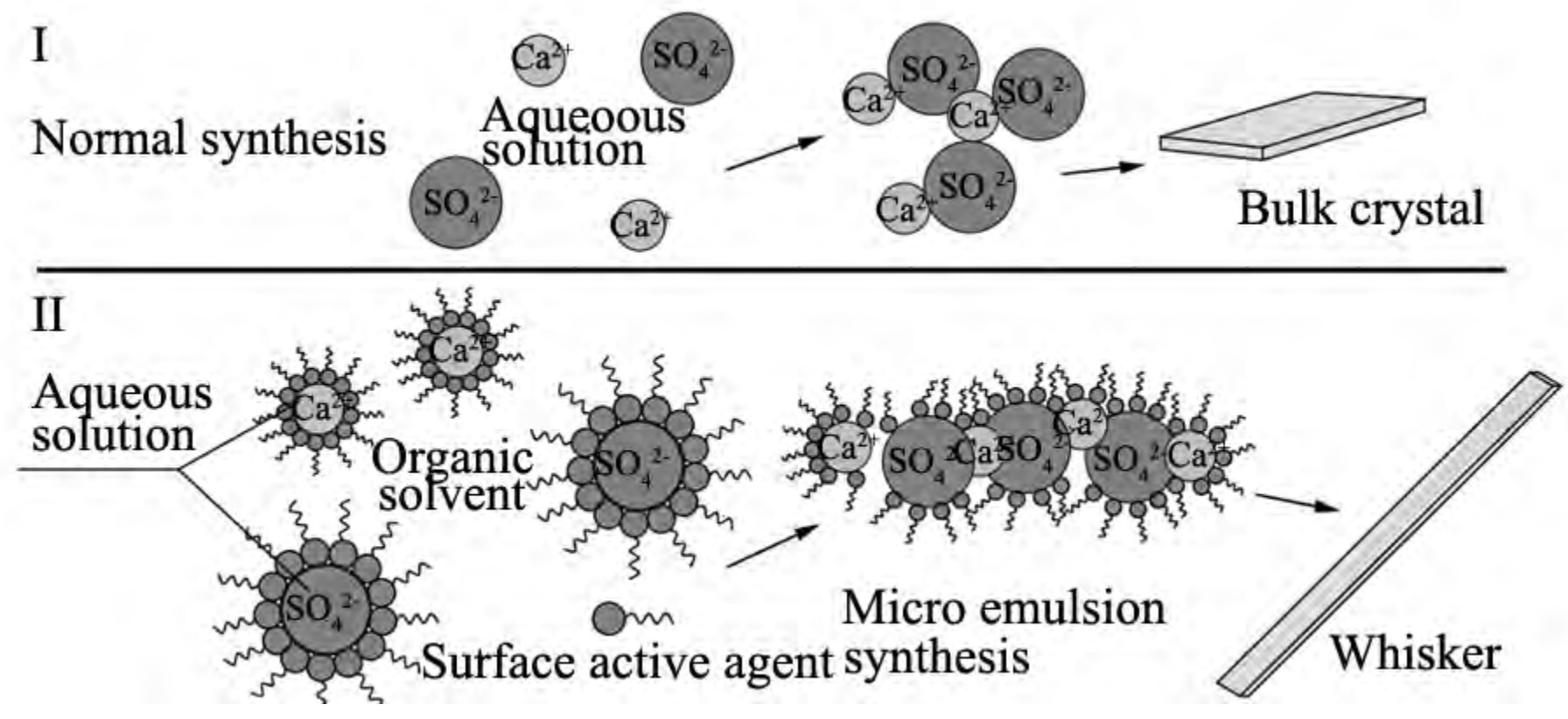

微乳法(Micro emulsion synthesis)

微乳法是利用两种不互溶的液体所形成的热力学稳定的非均相分散体系进行制备,采用有机溶剂及表面活性剂形成反胶束,将含Ca2+与SO42-的水溶液包裹在内,非极性端留在外部,形成微乳体系。微乳体系通过以下两种作用促使晶须形成:①微乳体系降低了反应速率,使晶体容易成形;②表面活性剂的亲水端与晶须表面的水分子或O2-以氢键结合,促使晶须变细。

图2 常规化学合成方法(I)和微乳法(II)反应过程

2、石膏晶须制备方法对比

石膏晶须不同制备方法与对应的制备条件和主要优缺点见下表。

表1 石膏晶须制备方法对比

相转变法:通常需要采用较高温度来实现,若不采用高压,则需要添加酸或高成本的有机溶剂,大规模生产存在一定的难度。相转变法制备的晶须全为半水石膏晶须,直径在0.4-4μm。

结晶法:反应温度相对较低,但产物为直径较大的二水石膏晶须,性能会有所降低。结晶法制备的晶须全为二水石膏晶须,且直径较大,可达到5-14μm。

化学合成法:反应条件更为温和,但原料成本高,反应效率低。化学合成法制备的晶须直径大部分为0.03-1μm,远低于相转变法和结晶法制备的晶须,产物几乎均为半水石膏晶须。

在长径比上,相转变法是较易制备大长径比的半水石膏晶须,结晶法易制备二水石膏晶须,而化学合成法制备的半水硫酸钙晶须长径比较小。

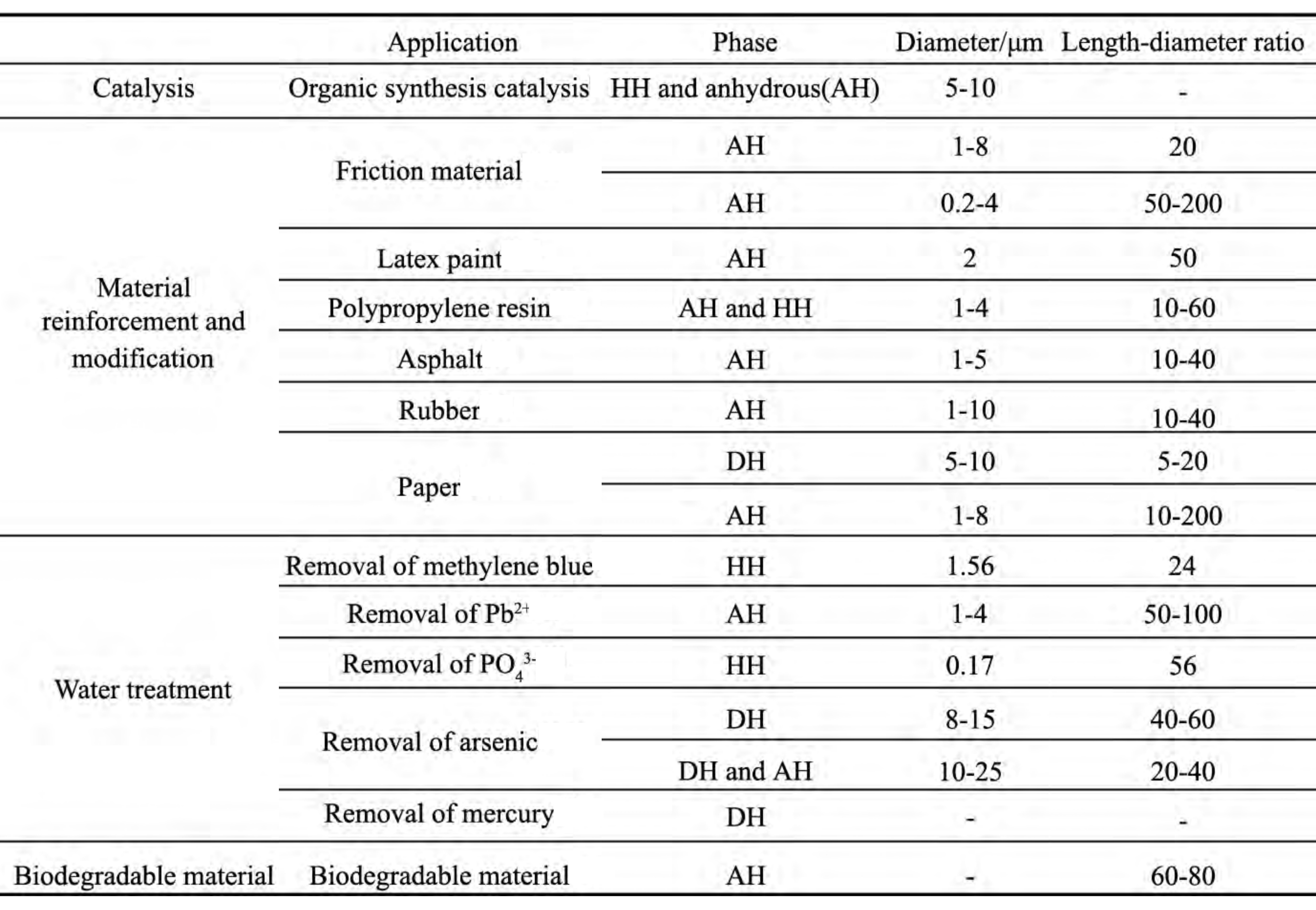

3、石膏晶须的应用领域及特征

石膏晶须的主要用途和对应的指标特征见下表。

表2 石膏晶须的应用领域与特征

石膏晶须主要用作催化剂、增强材料、吸附脱色材料等。如用于催化合成一缩二乙二醇双甲基丙烯酸酯,使产率提高19.8%。填充于PTFE和钢丝绳复合材料时,可增加材料的耐磨损性能和最高速滑动摩擦系数的稳定性。应用于水处理领域时,对亚甲基蓝的脱色率可达100%,并可重复使用;对Pb2+的吸附率可达77.89%;对含磷废水中的磷酸根去除率可达99.16%;对含砷废水中的As5+有一定去除效果;改性后的石膏晶须对Hg的吸附效率可达96%。在乳胶漆中掺入石膏晶须,可显著提高漆膜的对比率、弹性和耐洗刷性能,并可代替消光剂。此外,石膏晶须还可应用于道路沥青、聚丙烯树脂和橡胶改性、纸张增强,以及生物降解材料中。

不同的石膏晶须制备方法,其产物有较大差异。在实际应用中,直径会影响晶须的补强性能,长径比影响比表面积、相容性,物相则影响晶须的稳定性。

在材料增强领域中,常采用直径相对较小,长径比较大的无水硫酸钙,利用相转变法进行晶须制备更合适。

在造纸业中,考虑物相的稳定性和相容性,一般采用相转变法或化学合成法得到的长径比较大的无水石膏晶须和结晶法制备的二水石膏晶须。

在水处理领域中,常采用长径比较大的晶须,考虑到原料的成本,采用结晶法制备的二水石膏晶须效益更佳。

在规模化石膏晶须生产中,需要考虑产品的应用领域,根据目标市场的需求选择石膏晶须的制备方法。

4、石膏晶须制备的研究重点

(1)石膏晶须制备方法的改进

在结晶法中采用盐溶液(如:铵盐)代替无机酸溶液,探索环境友好的制备方法。

在化学合成法中Ca2+原料可采用一些固体废弃物(如电石渣、白泥等),以实现固废的资源化利用。

在采用相转变法时,探索在体系中加入挥发性物质,以使饱和蒸汽压升高,从而降低转变温度T,以达到节能的目的。

在盐溶液法中通过添加难挥发的盐类来替代硫酸使体系的沸点超过转变温度,可减少设备的腐蚀。

离子交换法和微乳法都是通过添加物质与Ca2+或SO42-结合实现“缓释”降低反应速率,但即使试剂能够实现回用,这两种方法的成本也仍然过高;应当选用更加廉价并能更好实现Ca2+或SO42- “缓释”过程的试剂,如使用EDTA等螯合剂或弱酸与碳酸钙反应实现。

(2)无水石膏晶须的制备

无水石膏晶须不含水分子,硬度大,热稳定好,耐酸碱,在工业上具有更广泛的用途。但在石膏晶须制备领域中,无水石膏晶须的制备方法极为单一,多数学者采用灼烧二水或半水石膏晶须的方法制备无水石膏晶须;但灼烧二水石膏晶须会因为水分子溢出而使晶须破碎,灼烧半水晶须会使晶须断裂,长径比降低,难以形成单晶,对晶须的性能会有很大影响。无水石膏的形成并不困难,关键在于如何让无水石膏生长成晶须状。

(3)利用工业副产物制备石膏晶须

我国工业石膏的排放量远远超过天然石膏的开采量,未来石膏制品应更多地采用工业石膏为原料;虽然工业石膏常被当作废物处理,但工业石膏中产量最大的脱硫石膏,其品位可以达到80%以上,完全可以当作一种石膏资源;而对于磷石膏,由于杂质含量高,且含有氟、磷等元素,在应用时需要进行深度处理和严格评估。

利用工业石膏制备石膏晶须大多采用水热法、盐溶液法和结晶法。但工业石膏杂质含量较高,需要考虑杂质对晶须纯度的影响,需要开发一种容易实现除杂的晶须制备方法。

相比之下,结晶法是最适合除杂的方法,因为涉及溶液后过滤再结晶的过程,产物二水石膏晶须中的杂质含量能够大大降低。而对于制备半水石膏晶须而言,相转变法除杂的能力较弱,但由于制备出的石膏晶须比表面积高,受到的浮力更大,可以结合浮选的方式提高晶须产物的纯度。

(4)制备特殊石膏晶须的方法

石膏纳米管(Gypsum nanotube)是利用特殊反胶束法制备的硫酸钙纳米管状结构,因其尺度小、易改性、具有管状结构、无毒等特性,可以作为理想的药物载体,能够在医学等领域发挥重要作用,是一种具有较高应用前景的材料。

纳米级的石膏晶须是利用微乳法制备的直径为50-100nm的石膏晶须,能够在激发波长为225nm的紫外光下发射出339nm的紫外光,这种光致发光的特性能够在纳米光电子器件中得到应用。

5、结论

石膏晶须是极具应用前景而又廉价的环境友好型材料,但目前的制备方法还需要进一步优化和完善,未来的石膏晶须制备应当朝着节能、高效、环保的方向发展。相转变法、结晶法和化学合成法的产物差异较大,应根据不同的应用领域,选择不同的制备方法,做到物尽其用。从石膏晶须生产机理上分析,可以设计新的石膏晶须的制备方法,特殊的制备方法,不仅能使产物具有更优良性能,还能拓宽应用领域。

资料来源:石膏晶须的制备方法与应用

本文由中国粉体技术网独家编辑整理,转载请联系授权,未经允许禁止转载、摘录、镜像等操作!

更多精彩!欢迎扫描下方二维码关注中国粉体技术网官方微信(粉体技术网)

|