我国长石资源丰富,钾长石总储量约有200亿吨,其中黑龙江、新疆、青海、陕西钾长石占已探明储量的90%。多数为钾、钠含量低且与其它矿物共生的劣质长石矿,其共生矿物主要有石英、云母、霞石、角闪石、金红石等,其中云母(尤其是黑云母)、含铁化合物、金红石和角闪石等是影响长石品质的主要有害杂质。

1、长石中杂质的赋存特性

长石中的杂质可分为三类:

(1)具染色影响的元素,主要为铁和钛,会降低长石白度;其他元素含量甚少,对白度影响甚微。

(2)暗色矿物,如黑云母、金红石、绿泥石等。此类矿物在矿石中的含量虽较低,对长石精矿品质影响却较大,采用传统单一的选矿方法很难除去,且除杂成本高。

(3)与长石矿一起沉积的有机碳,有机碳会使长石呈灰黑色。若长石应用于高温烧成产品,则有机碳质可被去除,对长石影响不大。

通常长石矿中钛和有机碳含量很少,Fe2O3和黑云母是影响长石白度的主要因素。长石中铁的赋存状态为:

(1)以褐铁矿、赤铁矿、磁铁矿的单体或集合体为主,粒径>0.1mm,呈针状、球状、片状等形态,零星分布于长石矿物中,较易除去。

(2)以含铁的脉石矿物存在,如黑云母、黄铁矿、钛铁矿、绿帘石、角闪石等,此类脉石矿物也易于除去。

(3)铁染形成的氧化铁以淋漓形式渗透长石矿表面,或沿着长石的解理缝与矿物间的裂隙贯入其中,此类铁染形成的氧化铁较难去除。

2、长石选矿提纯技术发展现状

影响长石品质的杂质多种多样,铁、钛等杂质会降低长石的白度或烧成白度,铁含量还影响长石制品的介电性能和化学稳定性。若长石中铁过高,会使烧成产品表面出现黑斑;而钙过高时,造成烧成产品表面粗糙或凹凸,影响产品性能。因此,减少深色矿物与钙的含量,尤其是去除铁及其氧化物是提升长石品质的关键。

长石的选矿提纯方法主要包括磁选、浮选、酸浸工艺及其联合流程。

(1)磁选除杂工艺与设备

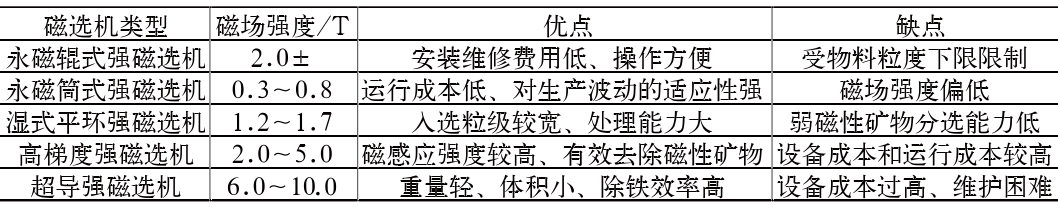

对长石矿中的铁氧化物、云母及石榴子石等弱磁性矿物,宜采用强磁选进行分离,磁选设备的选择需根据矿石性质确定,不同强磁选机的除杂性能对比见下表1。

表1 不同强磁选机的除杂性能对比

针对长石矿中弱磁性的褐铁矿和赤铁矿等杂质,采用立环脉动高梯度磁选机除杂,分选后长石的铁含量由0.7%降至0.12%,除铁率达82.86%,产品达到了长石特级品的要求。其销售价格由120元/吨提高到380元/吨,具有良好的经济效益。

采用CTN永磁机和立环高梯度磁选机对辽宁某长石矿进行一粗一精联合流程除铁,选别后的长石精矿其Fe2O3含量由原矿中的0.28%降至小于0.1%,精矿产品可作为玻璃和陶瓷工业的原料。

长石磁选除铁效果主要受磁场强度和磁选次数的影响,磁场强度越高,磁选次数越多,则矿石含铁量越少,脉动电流也可提高除铁效果。实际生产中应结合矿石特性与产品质量要求选择合理的磁选设备、流程和参数。

(2)浮选工艺与药剂

当长石中的含铁杂质为黄铁矿、云母或以石榴子石、电气石和角闪石等含铁碱金属硅酸盐矿物形式存在时,多选用浮选方法来除杂,浮选脱除长石杂质的条件分为:

①对硫化矿物,可在矿浆pH为5-6的黄药类捕收剂体系中实现分离;

②对云母类矿物,可在矿浆pH为2.5-3.5的胺类捕收剂体系中实现分离;

③对硅酸盐类矿物,可在矿浆pH为3-4的磺酸盐类捕收剂体系中实现分离。

弱酸性浮选相对于弱碱性浮选,药剂用量少,长石产量高,浮选效果较优。磨矿时应尽量防止过磨,因微粒的动能不足,与矿粒作用的气泡不能突破周围的水化层,造成目的矿物难浮。

针对湖北某易泥化、云母含量高的长石矿,选择粗磨条件粗粒浮选脱除云母。试验以硫酸为调整剂,矿浆pH值为3-4,以胺类捕收剂浮选云母,产品中Fe2O3含量由0.61%降至0.14%,其质量符合玻璃、陶瓷工业二级原料的标准,为该长石矿的开发提供了可行技术方案。

为防止酸性浮选腐蚀设备、污染环境,针对河南某钾长石矿,以碳酸钠和硫酸为pH调整剂,在弱碱性介质中以水玻璃为抑制剂、皂化油酸+731(2:1)混合作捕收剂,一粗两扫反浮选工艺除铁效果明显,钾长石精矿中的Fe2O3含量从0.96%降至0.28%,产率达77.88%。

(3)酸浸工艺

酸浸除杂是利用酸类有选择性地溶解长石中的含铁矿物而除铁的方法,酸浸法是处理长石中含极细微嵌晶结构杂质的有效手段,常用的酸类有氢氟酸、盐酸、硫酸、硝酸、草酸等。长石酸浸工艺的特点是:

①无机酸对设备与工艺条件的要求较高,成本相对昂贵;

②溶浸后需对废液及时处理,否则对环境影响较大;

③反应完成后会带入少量的杂质离子可能干扰烧成产品的性能;

④有机酸可在锻烧条件下去除,也不会引入杂质离子,相比无机酸有更好的发展前景。草酸酸性较强,还原性强于其它无机酸,且络合能力好,为目前溶解铁氧化物最有效的有机酸,在长石除铁中应用广泛。

研究表明:草酸对赤铁矿的溶解较慢,而针铁矿、纤铁矿等铁的氢氧化物却很易溶解,除铁率最高可达90%。

通常酸体积分数越大、温度越高、酸浸时间越长时,除铁效果越好。在长石粉酸浸除铁反应的初始阶段,铁矿物的溶解速度极快,反应速率主要由化学反应控制;随后的溶解速率稍显缓慢,反应由扩散作用控制。酸浸后的滤液中含有较多的铁离子,若用硫酸浸出,滤液中则含有游离态硫酸根,可从浸取滤液中提取氧化铁红、硫酸亚铁等产品进行综合利用。

(4)联合选矿工艺流程

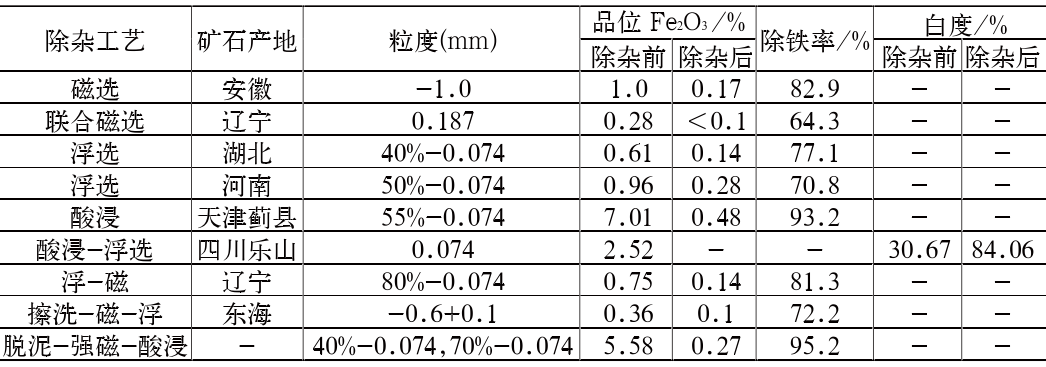

对某些极难选长石矿,不仅含铁量高,且其中部分杂质以铁染形式渗透于长石解理缝隙间,单一选别工艺无法满足精矿要求时,宜采用联合流程。长石不同除杂工艺效果对比见下表2。

表2 长石不同除杂工艺效率对比

以四川乐山钾长石矿为原料,其铁矿物主要呈单体状,部分呈细脉状贯穿于钾长石间,为粗粒铁矿物单体,微量铁矿物以渗透形式污染钾长石的表面,除铁难度大,故采用酸浸-浮选联合工艺除铁。先用硫酸酸浸除去矿石中大部分铁矿物,酸浸后的产品作为浮选原料,以油酸钠为捕收剂,浮选分离出少量铁染化合物,钾长石白度由30.67增加至84.06,白度明显提高,除铁效果良好。

以辽宁某钾长石矿为研究对象,采用浮-磁联合的方法进行分选除杂,用硫酸调节矿浆pH值至3.0,用十二胺捕收云母后,再采用周期式振动高梯度磁选机进一步除铁,联合除铁后的长石产品Fe2O3含量仅0.14%,符合高档陶瓷工业原料的要求。

针对东海某长石矿,经过一段擦洗、两段高梯度磁选、一段浮选的工艺流程,可获得68.77%的长石精矿,Fe2O3含量仅0.10%,满足玻璃工业精白长石原料的要求。

(5)选矿废水的循环利用

长石除杂生产过程中会产生一定量的废水,废水中含有大量的选矿药剂,酸浸废水如未经处理直接排出,会造成水体污染,破坏土壤结构,甚至威胁农作物的生长,危害人体健康。选矿废水自然澄清或中和改性处理后再回用,不仅能节约用水,减轻对环境的污染,还可减少选矿药剂的消耗,间接节省成本。

以碳酸钠作为助磨剂,盐酸为pH调整剂,脂肪酸类混合捕收剂CSU-HY作为钛、铁等杂质的捕收剂,采用反浮选工艺对湖南某长石矿除杂,经过二段选别作业,长石产率达到71.30%,白度达到51.70,除杂后的产品符合质量要求。选矿废水回用时,长石产率为71.25%,白度为51.46,回用选矿废水后的流程长石选别指标几乎不变,表明选矿废水循环利用是完全可行的。

采用洗矿-反浮选的工艺流程对某长石矿进行除杂,精矿白度最高可达58,产率为62%左右。废水分段处理并回用时,水和浮选药剂用量均减少,选矿指标还略有提高。

3、具有发展前景的选矿提纯技术

(1)还原法

还原法是指在酸性条件下,长石中铁的氧化物与还原剂作用,三价铁被还原为二价铁,过滤、洗涤后去除。连二亚硫酸钠是目前工业上最常用的还原剂,在连二亚硫酸钠与氧化铁反应过程中添加适量鳌合剂,鳌合官能团与Fe2+离子生成性质稳定的水溶性鳌合物,随滤液排出。还原法除铁,产品白度稳定,环境污染小,只是目前固体连二亚硫酸钠价格较昂贵,并需注意其易分解和氧化等问题。

(2)高温氯化法

氯气在700-950℃高温下能与长石中的杂质铁反应生成沸点较低的氯化铁盐,以挥发的形式分离铁。如果长石中含有少量有机碳杂质,会促进高温氯化反应的反应进程。

高温氯化法除铁效率高、效果好,无新的杂质引入,几乎不改变原料本身的性质,但成本比其它方法高,且氯气有毒,使用时应防止污染环境,此法目前未见于工业生产。

(3)微生物浸取法

微生物浸取法是利用微生物的代谢产物与铁杂质作用,再用其他方法脱除杂质的过程,是一种清洁、高效的除杂方法

微生物法营运成本较低,能源密集度比较小,反应不需要在高温条件下进行,不会造成环境污染,符合当今社会所倡导的环保、节能、降耗的主题。因微生物的培养周期不同,不同菌种对不同种类矿物的除铁效率也有差异,微生物除杂有待进一步优化和推进。

4、结语

(1)我国长石资源丰富,钾、钠含量低,多含有云母类、铁氧化物、金红石和角闪石等有害杂质,且部分杂质赋存状态复杂,需要结合矿石性质和应用要求,合理选择除杂工艺技术。

(2)随着磁选装备的发展,磁选除杂工艺较为环保、易于产业化,成为除杂首选工艺;对非磁性杂质宜采用浮选工艺,并注重选择合理的浮选药剂制度和操作参数;而微细粒或铁染形式的难选杂质,宜采用酸浸工艺或联合流程处理。

(3)伴随长石要求的提高和除杂技术的发展,还原法、高温氯化法和微生物浸取法因更经济、高效、环保将具有较好的发展前景。

更多精彩!欢迎扫描下方二维码关注中国粉体技术网官方微信(粉体技术网)

|