1、矿石性质

该钼矿为以辉钼矿为主,伴生磁铁矿,富含滑石、石棉(蛇蚊石)等层状硅酸盐矿物。滑石与辉钼矿呈粗细不均匀嵌布,以细粒为主,故影响钼分选的主要脉石矿物为滑石和少量蛇蚊石。滑石与辉钼矿自然可浮性极为相近,采用浮选法直接分离困难。

表1 矿物组成

| 矿物 |

辉钼矿 |

滑石 |

磁铁矿 |

黄铁矿 |

透闪石 |

石英 |

蛇纹石 |

长石 |

方解石 |

角闪石 |

绿泥石 |

| 含量/% |

0.25 |

13.2 |

15.5 |

2.4 |

21.5 |

16.8 |

1.6 |

9.8 |

3.5 |

7.8 |

5.7 |

表2 化学组分

| 化学组分 |

Mo |

TFe |

WO3 |

Cu |

S |

SiO2 |

Al2O3 |

CaO |

MgO |

As |

K2O+Na2O |

| 含量/% |

0.17 |

12.72 |

0.036 |

0.0016 |

1.49 |

49.51 |

8.22 |

5.86 |

14.65 |

0.012 |

5.86 |

2、矿石磨矿产品粒度分析

对磨矿产品进行粒度分析,从矿石粗磨产品粒度分析结果可知,辉钼矿在+0.020mm分布率较高,在-0.020mm分布率相对较低,而滑石则在-0.020mm显著富集,特别是矿泥(-0.010mm)中滑石含量较高,故可采用分级来分离滑石。

表3 磨矿产品分析结果

3、选矿工艺流程确定

该钼矿石中共生滑石含量达13%,由于滑石的天然可浮性与辉钼矿非常接近,大量的滑石矿物严重影响到辉钼矿浮选,采用浮选药剂抑制滑石很难取得良好的钼选矿指标,如何降低滑石对辉钼矿浮选的干扰是该类型矿石选矿难题。

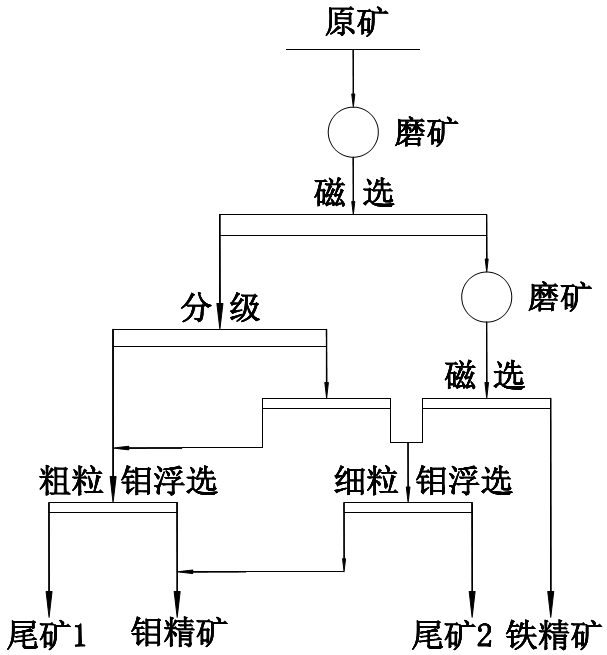

滑石是自然界中硬度最低的矿物,与其他矿物相比硬度极低,容易在破碎磨矿过程优先解离粉碎,通过粗细分级将滑石富集到细粒级,从而使粗粒级浮选不受滑石干扰。从矿物分析结果来看,矿石中滑石与磁铁矿等铁矿物密切共生,采用磁选将部分滑石分离,通过磁选和粗细分级实现滑石与辉钼矿分离,原则工艺流程见下图。

图1 原则分选工艺流程

4、磁选分离

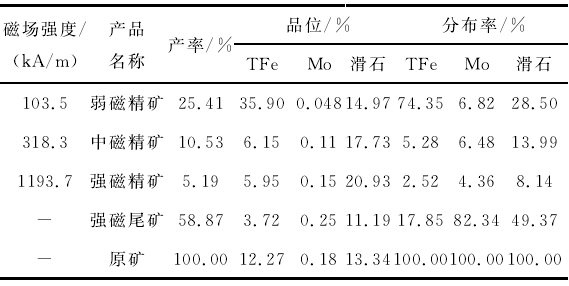

该钼矿物中滑石与磁铁矿、磁赤铁矿密切共生,故采用磁选分离可以抛除与铁矿物共生的滑石对钼浮选的影响,不同磁场强度分选对比试验。

图2 磁选分离

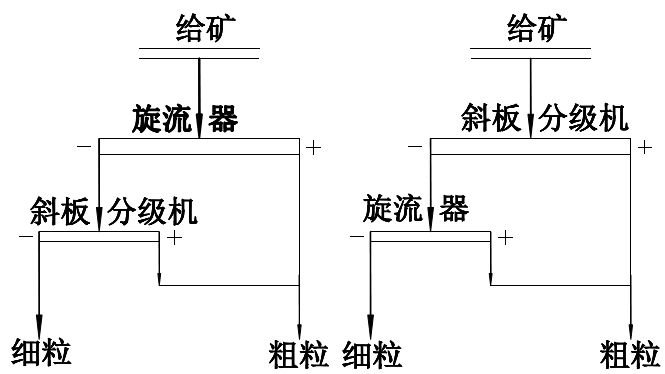

表4 磁选分离试验结果

由表4中数据可见,磁选分离可分离出占原矿20%以上的滑石进入细泥浮选,增加磁场强度不仅能提高铁的回收率,同时也能分离出更多的滑石矿物,但强磁选效果不佳,因此磨矿产品磁选磁场强度选择中磁场即可。

中强度磁选铁精矿中辉钼矿夹杂严重,对中磁选精矿进行磨矿后再磁选,可有效减少钼的金属损失,试验结果见表5。

表5 中磁场磁选机粗选-铁粗精矿再磨精选分离滑石结果

5、分级分离试验

根据磨矿产品粒度分析结果,矿石经碎磨后大部分滑石由于矿物硬度低而分布于细泥产品中,磁选分离后的非磁性产品可以通过分级方法实现滑石与辉铝矿分离,分离滑石后提高了药剂在辉钼矿表面的吸咐几率,从而改善辉钼矿的可选性。

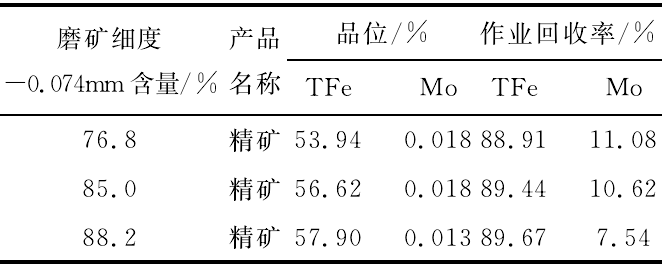

(1)不同分级设备的分级效果对比

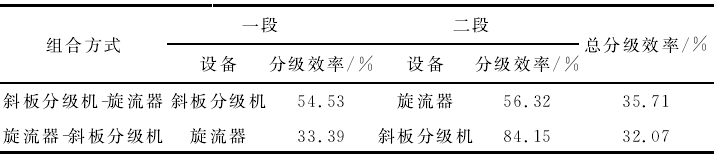

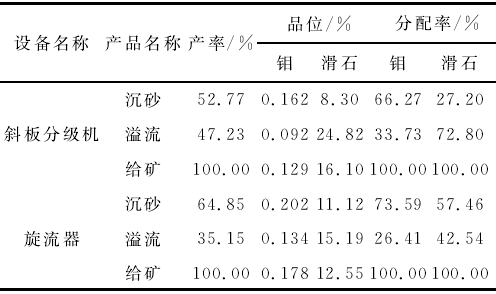

以CKLM-55×2型中细粒物料斜板分级机和φ75mm水力旋流器组合作为分级分离滑石设备,试验设计分级粒度30μm,分级效率40%,进行了不同设备组合方式的对比试验。

图3 不同分级分离工艺流程

对比试验发现,与旋流器-斜板分级机相比,斜板分级机-旋流器组合分级效率相对较高,分离产品钼浮选效果也较好,最终选择斜板分级机漩流器组合作为细粒分级设备。粗细分级分离钼和滑石试验结果见表6和表7。

表6 不同分级设备组合方式的分级效果对比

表7 斜板分级机+旋流器分离和滑石试验结果

斜板分级机和水力旋流器组合虽然对-0.030mm粒级分级效率仅为35.71%,但对滑石分离效果较好,整个分离作业分级机溢流产率为16.60%,分离出30.97%的滑石,分出钼的金属量仅为8.91%。从细粒物料分级给料以及粗粒、细粒物料粒度分析结果可知,斜板分级机-旋流器组合达到了预期的分级分离效果。但该组合存在设备占地面积大、单机处理量小的缺陷。

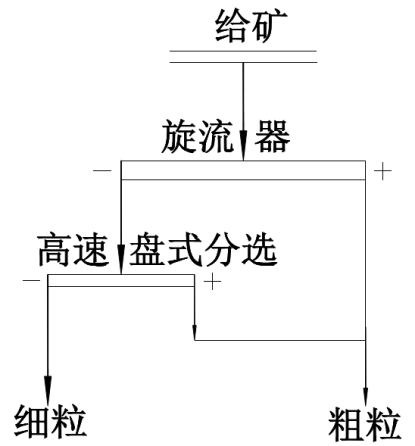

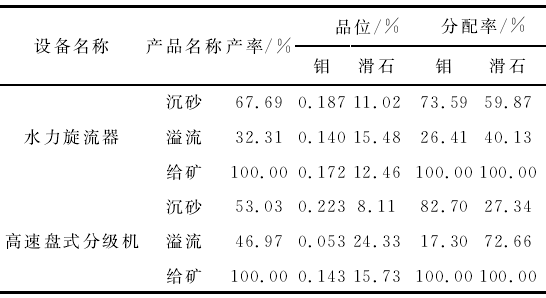

(2)旋流器-盘式分级机分离工艺

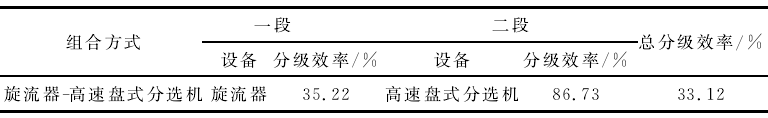

以GPF-320型高速盘式分级机和φ75mm水力旋流器组合进行分级分离滑石设备,试验设计分级粒度30μm,组合分级效率40%,分级效率和各产品粒度分级结果见表8和表9。

图4 旋流器-高速盘式分级机工艺流程

表8 旋流器-高速盘式分选机分级效果

表9 旋流器-高速速盘式分级机分级分离钼和滑石试验结果

水力旋流器-0.030mm分级效率为35.22%,高速盘式分选机-0.030mm分级效率为86.73%,-0.010mm分级效率仍高达74.51%,试验过程中发现该设备不仅运行稳定、指标稳定,单机处理量大、对粒度为-0.005mm微细粒物料分级效率较高,是高效的细粒矿物分级和脱泥设备。

(3)分级分离工艺确定

从分级效率对比试验结果可知,选择旋流器高速盘式分选机为分级设备效果较好。

因物料粒度不同引起的矿物成分差异,导致水力旋流器对滑石具有一定的分离效果,采用高速盘式分级机对水力旋流器溢流进一步分级,粗粒沉砂产品中滑石含量较低,钼损失率也较低,因此该方案分离滑石和辉钼矿效率较高,采用该方案进行硫化钼浮选试验。

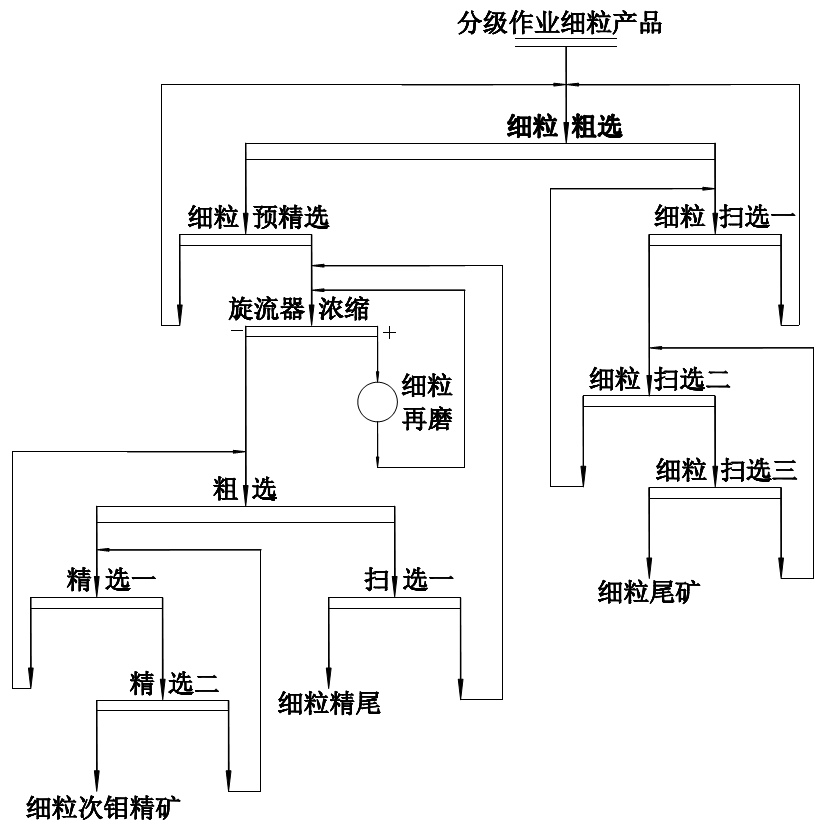

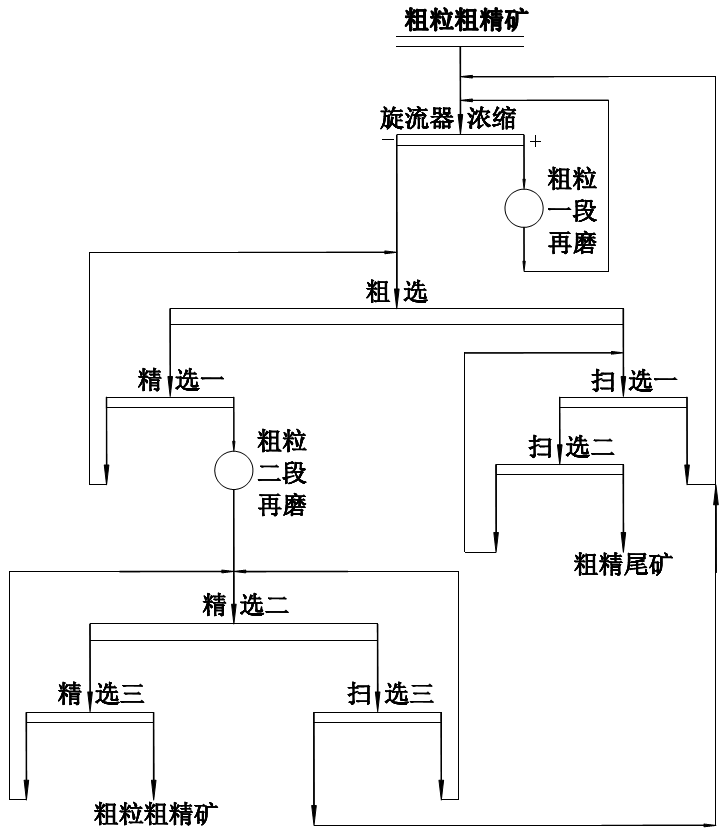

6、全流程分选

通过上述分离分级试验,确定选矿试验工艺流程,包括磁选、分级分离、钼浮选。矿石经分离滑石后为大幅度地提高钼选矿技术指标提供了有利的条件,钼选矿试验最终获得高品位钼精矿品位45.60%、回收率72.41%、低品位钼精矿品位10.12%、回收率7.73%、总钼回收率80.14%。

图5 磁选-水力分级-粗粒粗选工艺流程

图6 细粒钼浮选工艺流程

图7 粗粒粗精矿精选工艺流程

7 结论

(1)辉钼矿与滑石的自然可浮性极为相近,矿石中滑石含量远高于辉钼矿,大量的滑石矿物严重干扰钼选矿,造成钼精矿品位和选矿回收率较低,采用抑制滑石或滑石辉钼矿混浮-分离浮选等单浮选工艺选矿效果较差。

(2)在辉钼矿浮选前分离滑石是解决该类型矿石资源利用的技术关键,采用磁选-水力分级联合工艺是适宜的;高效分离滑石后改善了硫化矿浮选环境,为提高选别指标创造了有利条件。

(3)分离时选矿设备选择也是技术关键之一,磁选分离时设备型号和磁场强度选择决定分离效果,采用分级分离滑石时,水力旋流器-高速盘式分级机组合分离效果良好。

(摘自:滑石辉钼矿分离选矿工艺研究及设备选择,作者:赵平)

更多精彩!欢迎扫描下方二维码关注中国粉体技术网官方微信(粉体技术网)

|