1、所有粉体填料都必须要表面改性处理么?

(中国粉体技术网/班建伟)对粉体填料进行表面处理, 使之从表面亲水性转变为疏水(亲油) 性, 也称之为表面活化或有机化, 应当不存在分歧的。

但也要看到在许多情况下, 粉体填料不进行表面处理照样可以在塑料中使用, 而粉体经过表面处理的填充塑料的性能并没有显著的提高。例如在软质聚氯乙烯塑料制品中可以直接使用不经表面处理的粉体填料, 如人造革、铺地材料、鞋底等, 一方面这些软质聚氯乙烯塑料中存在着增塑剂, 如邻苯二甲酸二辛醋(俗DOP)、氯化石蜡等, 它们在塑料加工过程中可以浸润粉体填料, 实现对填料颗粒的包覆,填料进不进行表面处理并不影响加工性。

另一方面某些塑料制品的使用性能对材料本身的强度、冲击性能等指标要求不高, 从降低原材料成本考虑使用不经处理的粉体填料更为合算。因此对粉体填料要不要进行表面处理必须具体问题具体对待。

填料经过表面处理, 由亲水性转为亲油性, 或者通过化学反应或者通过分子链相互缠绕使填料与基体树脂之间的粘结强度大大提高, 其界面由于存在过渡区显得模糊, 这已是被众多研究和电镜照片证实。但并非在任何情况下两相界面粘结强度都是越结实越好。

例如在热固塑料中使用玻璃纤维可以达到显著增强的目的, 我们通常使用硅烷偶联剂处理玻璃纤维, 一方面是因为硅烷偶联剂溶于水, 可以很方便地在水中完成玻璃纤维表面的有机化, 另一方面硅烷偶联剂分子以硅原子为中心的四个链中有三个链可以和玻璃纤维表面进行化学反应, 生成强度极高的氧键, 第四个链通常在链端也带有反应活性基团, 可以参与环氧树脂或不饱和树脂的固化反应, 从而把高分子基体材料和玻璃纤维通过化学键牢固地联系在一起, 形成粘接强度极高的两相界面。这种界面一旦形成, 大分子与玻璃纤维之间的相对位置就已固定, 很难再发生相对位移,这对热固性塑料没有什么关系。因为一旦反应完成后,热固性塑料本身就呈立体网状分子结构, 不能熔融也不能溶解于某种溶剂中。但界面强度过大, 将大大限制大分子位移, 使得热塑性塑料的熔融加工十分困难, 因此在处理用于热塑性塑料的粉体填料时, 不宜使用硅烷偶联剂, 而应当使用钦酸醋偶联剂、铝酸醋偶联剂或其它表面处理剂。

即使使用了钦酸醋、铝酸醋一类的偶联剂, 对于热塑性塑料来说, 也不一定界面粘结强度越强越好, 特别是对填充材料的冲击韧性和刚性、强度都有较高的要求时, 更应注意两相界面的结构。这种设想就是填料作为内核, 在填料与高分子之间形成一定厚度的包覆层,既和填料有良好的联系, 又与树脂基体有良好的相容性, 当外力作用时可以通过和基体树脂同时变形而吸收冲击能, 实现刚性和韧性的协调一致。这种表面处理技术已成功地应用于汽车保险杠、仪表板等改性聚丙烯材料中。

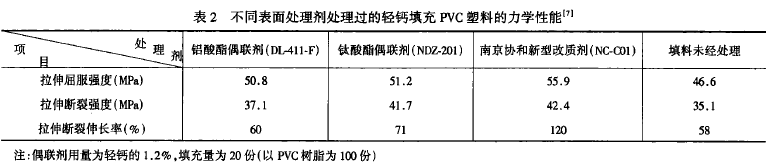

表面处理剂的种类、质量和使用方法是否得当也直接影响着表面处理的效果, 而且目前大部分表面处理剂所处理的填料, 其填充塑料材料的力学性能没有显著改善, 请见表2。

2、如何选择表面改性设备和工艺?

填料进行表面处理另一个需要注意的问题就是处理设备与工艺。目前用于粉体填料表面处理的最常见的设备就是高速混合机。这种设备本来是用于聚氯乙烯树脂捏合, 在没有任何改动的情况下用于粉体填料表面处理, 对于比较粗的粉体填料来说还是可以的。将加热方式改变成电加热或电/油加热, 使之更适合于没有蒸汽锅炉企业从事改性塑料生产。这种设备由于结构上的先天不足, 用于对粒度小于10μm( 1250目) 的粉体填料进行表面处理时, 往往不尽人意, 粉尘飞扬较严重, 微小粒径的粉体颗粒相互之间摩擦产生静电, 在未接触到所加人的表面处理剂时, 往往会相互凝聚形成团粒, 既使整个团粒的表面被有机化, 团粒不仅不能被后续的混炼工序及制品成型工艺打开, 而且会一直存在于最终的产品中, 影响产品的性能和外观。

如果在进人高速混合机之前, 粉体填料的微小粒子已经凝聚, 那么指望在现有的高速混合机中将其分散开来并被包覆或在其表面发生化学反应是不现实的。在不同粉体填料的生产过程中, 有的是经粉碎—分级的单一过程完成的, 而有的要经过水参与。很多企业和科研单位已经采取必要的措施, 实现粉体填料边生产边表面处理, 而且取得一定的成效。

如清华大学高分子研究所将平均粒径40μm的重质碳酸钙在搅拌球磨机中进行粉碎细化, 并加人自制的能起助磨和偶联两种作用的复合活化剂, 将粉碎过程与表面改性结合起来。结果表明研磨重钙的平均粒径从40μm细化到10μm, 而且颗粒表面已改变为亲油性。用这种工艺生产的重钙添加于PVC树脂压制成板材, 其重钙含量达70份时, 板材冲击强度仍大于7kJ/㎡, 同时仍保持着较好的拉伸强度 。还有的单位正在从事粉碎与表面处理相结合的工艺及相应的设备研究。

我们认为对于粒径已达到10μm以下, 甚至达到纳米尺寸时, 边生成微细颗粒, 边进行表面处理是十分必要的, 也是将来微细、超微细的粉体填料能否真正应用到塑料中的关键技术。

►欢迎进入【粉体论坛】

|