(中国粉体技术网/班建伟)我国塑料加工业,“十五”计划产量将达2500万吨以上, 所需非金属粉体的填加量应在总产量的10 %以上, 达250万吨。但随塑料行业进入从数量主导型向质量、品种、效益为主导的产业结构过渡和升级的阶段, 对所需填加的非金属粉体的性能要求也就越高。其中超细改性非金属粉体与载体树脂加工成的塑料制品用的功能填充母料,就是非金属粉体深加工重要的一部分。

在塑料加工业所使用的树脂中,除聚氯乙烯树脂外的多数塑料制品的原料。 都是几毫米的颗粒料,而超细的非金属粉体只有几微米, 两者的体积差别大、密度相差悬殊, 很难混匀。而且挤出机和注塑机对物料是沿轴向运动的加工设备, 进入的物料在轴向方向的混匀性很有限,加之加工设备的震动、树脂颗粒上浮,造成料斗下料时组份不匀, 产生离析。由此必将造成成型的塑料制品中组份不匀。 这不仅使材料性能得不到保证, 且由于物料组份的波动, 很难实现稳定的加工成型。而采用母粒法可得到组份均一的成型制品。 也可实现加工成型的稳定性。

1 超细非金属粉体母粒加工

所谓非金属粉体母粒, 就是将所要填加的某种非金属粉体与适当比例的载体树脂混合、混炼、造粒, 制成与塑料制品的基体树脂体积相近的颗粒。非金属母粒由载体树脂、非金属粉体和助剂三大部分组成。在母粒加工前, 应用表面改性剂对超细非金属粉体进行表面改性, 以增强其分散性, 提高与树脂的交联性等。

1.1 超细非金属粉体和载体树脂的选择

超细非金属粉体的母粒加工, 应根据塑料制品的技术性能要求来选择非金属粉体, 要求它能在塑料制品中起到一定的功能性作用。如用煅烧高岭土, 可加工成保温母粒、电缆母粒;重钙粉体可加工成降解母粒、填充母粒, 滑石粉和煅烧硅酸铝能加工成工程塑料用母粒, 氢氧化铝和氧化镁粉体可加工阻燃母粒等。一般选择非金属粉体的粒度在1250 目以上, 加工成母粒后, 应用到塑料制品中能起到功能性的作用, 好于400 目的非金属粉体母粒的效果。

载体树脂的选择, 应先根据非金属母粒应用于某种塑料基体树脂的制品, 来确定和采用其同类的树脂做为载体树脂, 以使母粒与基体树脂有良好的相容性。一般应选择熔体流动速率高、熔点较低的树脂, 特别是载体树脂的熔融粘度, 应尽可能与所要填充的基体树脂接近, 也可将两种树脂复合后作为载体树脂使用。

1.2 超细非金属粉体表面改性

由于非金属粉体与有机高分子树脂的极性不同, 相互之间的亲合性差, 加之超细非金属粉体之间也存在着团聚等问题,造成在载体树脂中的分散不均匀。因此, 首先应对超细粉体进行表面改性, 降低其表面能, 解决其团聚问题, 增强与树脂的交联性和粉体的分散性。粉体的表面改性分为湿法和干法, 一般常用干法。

干法工艺简单、成本低, 与湿法改性的效果相差不大。而湿法改性工艺较复杂、成本较高, 但改性的质量要好于干法。湿法表面改性, 一般在池或槽内用搅拌机搅拌改性, 也有湿法改性的专用设备。表面改性时所需的改性剂用量较大, 在浆液中达到一定的浓度时才能得到好的改性效果, 而后还要进行脱水和干燥等工序。在干燥时, 温度过高对改性的效果也有一定的影响。所以, 在使用干法改性能达到要求的情况下, 均宜采用干法改性。干法表面改性, 一般可用高速捏合机和改性机组进行。

采用高速捏合机时, 加入一定量的粉体, 在叶片的高速转动下, 高速旋转的物流撞击到折流板上, 改变物料流向, 可提高物料的混合和分散效果。当温度升高后, 加入助剂, 然后加入改性剂, 再经一定时间的高速搅拌, 即可达到表面改性的目的。

采用连续式改性机组时, 一是将粉体和改性剂同时按一定比例送入SLG 三筒连续改性机组改性腔中, 在高速转子带动下, 它们呈流化态状态旋转,充分混合并强制表面改性;另一是将原料加热后输送到PSC 连续改性机组雾化室, 改性剂以雾化状态与物料接触, 它们充分混合, 进入主机后, 在搅拌棒的高速搅拌下, 对物料充分接触搅拌, 从而达到表面改性的目的。

经表面改性后的非金属粉体分散到树脂中后,在该区域树脂-改性剂-非金属粉体之间可产生一种良好的界面结合, 这主要是改性剂在其中起到了一种桥梁作用。所以表面改性剂和助剂的选择, 是粉体表面改性的重要一环。可根据不同的矿种和用途等, 选择改性剂和助剂:一般硅酸盐类粉体, 宜选用硅烷偶联剂;碳酸盐类粉体, 宜选用钛酸脂或铝酸脂偶联剂。一般改性剂的用量, 可根据粉体的改性用量、比表面积及改性剂最小包覆面积算出, 一般用量是基料的0.3 %~ 0.5 %。

1.3 超细非金属粉体母粒加工

将改性粉体与所选的载体树脂, 按所需比例加入高速捏合机中, 同时加入其它助剂, 进行搅拌混合, 混合后即可用于母粒加工。一般超细非金属粉体的母粒中, 载体树脂占

10 %~ 50 %。

母粒加工设备:最佳选择应是同向双螺杆挤出机。它的特点是连续、密闭、产品质量稳定、生产效率高。同时螺杆上混合、塑化、混炼功能的螺纹, 是根据需要制成组合的块状元件, 称之为积木组合式螺杆。

混配好的混合料送到挤出机的料仓, 然后进入主机, 进行混合、塑化、混炼、挤出、热切、风冷(或拉条冷切)等工序, 即可生产超细粉体的母粒产品, 也可据塑料制品的技术性能要求, 加工出其它各种专用系列的母粒。

母粒加工时要根据不同比例的配料量以及树脂的技术参数, 选择不同的加工温度及螺杆的转速等。螺杆挤出机的排气口最好使用真空泵排气, 并宜安装两个排气口。这主要是考虑到物料在螺杆与筒体之间熔融、剪切、混炼、挤压过程中温度升高后, 将产生许多气体(包括水蒸气、低分子物的气体等), 若不及时排出则易使有用的物料降解、性能变次, 降低产品质量, 同时生产出的母粒易产生小气孔, 直接影响到塑料制品的质量。

2 超细非金属粉体母粒的应用效果

一般用400 目非金属粉体加工的母粒, 是以填充料在塑料制品中应用, 只是能达到增量和降低成本的效果, 难以满足很多塑料制品的功能性的要求。而用超细非金属粉体加工的母粒, 以中间产品的方式弥补了这些缺陷, 且能起到较好的功能性的作用。

三种粒度(μm)的重钙母粒填加到PE 树脂中,吹膜后的拉伸强度(纵/横)/MPa :38 , 21.3/20.2 ;10 , 30.2/29.1 ;5 , 33.2/32.3 。

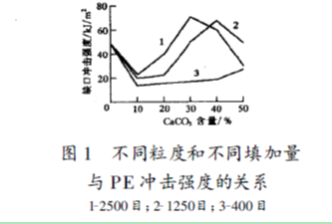

三种粒度的重钙母粒填加到PE 树脂中, 压片后的试验结果绘制的不同粒度和不同填加量与PE冲击强度的关系, 见图1 。

三种10μm粉体母粒填加到PE 树脂中, 吹膜后的远红外线阻隔率(%):空白, 50;碳酸钙, 61;远红外线陶瓷粉, 72;高岭土, 86 。用5μm 硅铝炭黑加工的母粒填加到聚丙烯中的试验数据:拉伸强度, 23MPa;断裂伸长率, 163 %;冲击强度, 69kJ/m2;硬度, 65 。

用非金属粉体和载体树脂可加工出多种类的功能母粒, 这主要是根据非金属粉体的一些独特的功能性来加工出塑料制品所需的功能母粒, 以提高塑料制品的性能。

结论:

用小于10μm 的非金属粉体加工的塑料用母粒, 填加在塑料制品树脂中可起到一定的功能效果。在加工过程中, 首先要对粉体进行有针对性的表面改性, 以提高其分散性和功能性;其次要根据不同比例的配料量以及树脂的技术性能要求, 来选择加工不同功能的母粒。另外, 母粒的加工还应与各类高聚物的混合改性相结合, 适应和进一步提高高聚物共混性和功能性。

超细非金属粉体母粒加工, 是非金属粉体深加、工重要的一部分。特别是在塑料行业向质量、品种、效益为主导的产业结构过渡和升级的阶段, 非金属行业应与其配合, 使非金属深加工也能进一步向高质量、高技术、高附加值及多功能化转化。

►欢迎进入【粉体论坛】

|