1 .概述

(中国粉体技术网/远志)砂磨机属于湿法超细研磨设备,是从球磨机发展而来。广泛应用油墨生产过程中颜料分散及研磨。砂磨机有不同的分类方式:

* 根据搅拌轴的结构形状可分为盘式,棒式,棒盘式(既凸块式)。

* 根据研磨筒的布置形式可以分为立式,卧式。

* 根据筒体容积大小可分为实验室,小型,中型,大型,超大型。

* 根据介质分离方式可分为静态,动态分离砂磨机* 根据能量密度(单位体积装机功率)可分为低/高能量密度砂磨机。

2. 砂磨机的发展历史

砂磨机是在球磨机的基础上发展而来的,很多国内用户至今还将砂磨机称做球磨机!而在国外被称做搅拌式球磨机(搅拌轴+球磨机组合)。球磨机,搅拌磨和砂磨机三者到底有什么本质差别呢!从破碎原理来理解,三者共同点是利用研磨介质之间的碰撞,挤压,摩擦等原理破碎物料。所以,可以将三者归类到介质磨家族。

砂磨机发展大概经历了以下几个阶段(如图1)

第一阶段:→立式搅拌磨(底部筛网分离器+棒式研磨原件)

第二阶段:→立式圆盘砂磨机(盘式+顶部筛网分离器)

第三阶段:→立式销棒砂磨机(棒式+顶部缝隙分离器)

第四阶段:→卧式圆盘砂磨机(盘式+动态转子离心分离器)

第五阶段:→卧式销棒循环砂磨机(棒式+超大过滤面积分离器)

* 球磨机不论是研磨原理,还是研磨细度及应用领域都与砂磨机不大相同。而立式搅拌磨毕竟有了不借助地球重力而具有独立的能量输入者,可以认为是研磨设备的一场技术革命!

* 搅拌磨由于转速低,介质尺寸教大,沿销棒径向线速度梯度变化大,故研磨效率较低,产品粒度分布宽。所以,搅拌磨逐步被砂磨机挤出市场,现仅用于硬质合金,铁氧体研磨或预研磨。

3. 砂磨机的结构参数及运行参数

砂磨机的功能第一是将物料磨碎,第二将物料与研磨介质分离。结构参数是砂磨机本身所具有的(由制造厂家确定的),而其运行参数是实际生产中由操作人员掌握的(用户)。砂磨机的材质选择对于所加工产品的质量至关重要。

(1)砂磨机结构参数

A:研磨原件结构型式:盘式/ 销棒式/ 凸块式

B:研磨筒布置方式:卧式/立式

C:介质分离器类型:静态/动态

D:搅拌轴密封形式:唇封/机械密封

E:筒体和磨盘材质:不锈钢/离心浇铸钢/陶瓷/高分子材料(PU)

* 卧盘式砂磨机研磨腔内介质分布均匀,研磨效率较高,带载启动容易,操作方便,可以设计成大型或超大型。但能量密度(单位容积装机功率)较低,所以研磨细度受到一定限制。

* 立盘式砂磨机介质分布不均,研磨效率较低,带载启动困难。优点是无机械密封,结构简单。

* 卧棒式砂磨机能量密度大,研磨筒短,介质分离器过滤面积大,物料停留时间短,散热效果好,研磨效率高,产品粒度分布窄。一般用于难研磨物料的大流量循环研磨工艺。

* 立棒式砂磨机不仅搅拌轴上布置有销棒,往往在筒体内壁也布置有销棒。能量密度大,研磨强度高。主要用于高粘度物料,如胶印油墨,UV 油墨的生产。

* 研磨介质即不是设计参数,也不是运行参数,但它是一个最重要传输能量中介体!所有【介质磨】研磨效率是否高?产品质量是否合格?设备运行是否可靠?部件寿命是否长?都与介质的种类,尺寸,比重有关。

(2)砂磨机的介质分离形式

介质分离系统是砂磨机的一个重要组成部分,它的功能是将已磨过的物料与研磨介质分开。

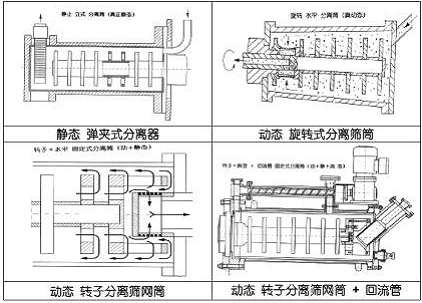

* 常用的介质分离原理如图3 所示,结构1-3分离原理为静态分离,不能使用很小的研磨介质。

* 结构4属于动态离心分离原理,可以使用小的介质,研磨效率高。

* 左上图为静态弹夹介质分离,出口容易堵塞,但是清洗方便(被动防守)。

* 右上图为旋转分离筛筒,不易堵塞,物料从空心轴输出,但分离筒磨损严重。

* 左下图为转子动态分离筛筒结构,离心分离原理,设备出口不易堵塞。

* 右下图为转子动态分离结构,并设置出口物料返回管道,当砂磨机出口堵塞时,压力急剧上升,压力信号开启输送螺杆的驱动电机,将料浆送回到砂磨机入口,该原理看似很好,但实际中往往由于液体很小的不可压缩性很难实现。

(3)砂磨机各种运行参数的意义

A:砂磨机的流量:影响产品细度,产量以及粒度分布。

B:搅拌轴线速度:影响研磨效率,物料细度及磨损。

C:介质尺寸:影响研磨效率,产品细度。

D:介质填充率:影响研磨效率,产品细度。

E:介质比重:影响研磨效率,产品细度。

砂磨机流量:流量和产量是两个不同的概念,在连续研磨工艺时两者绝对值相等。在循环研磨时,产量是流量的1/n(n循环次数)

砂磨机线速度:线速度大小影响研磨介质施加给物料颗粒的动能强度,一般为8-15m/s。

研磨介质尺寸:砂磨机使用的研磨介质多为圆球。直径越小,单位体积中装填的介质数目越多,磨球之间接触点就越多,在研磨时间相同情况下产品细度提高。过小的研磨介质往往引起砂磨机出口分离器的堵塞。所以,砂磨机分离器的结构及缝隙宽度决定研磨介质尺寸大小。一般情况下研磨介质直径为砂磨机分离器缝隙宽度的2-4倍。

研磨介质的装填率:就是砂磨机在近似最佳.

研磨效果的所需量: 卧式砂磨机的装填率一般为80-85%。立盘式砂磨机的装填率一般为75-80%。立棒式砂磨机的装填率一般为85-95%质量计量法= 砂磨机有效容积x 装填率(75-85%)x 介质堆积密度。总之,研磨介质装填率过高,容易引起砂磨机温升过高或者出口堵塞。研磨介质装填率过低,研磨效率低,磨损加剧,研磨时间延长。

研磨介质的比重:介质比重越大,动能越大,研磨效率越高。生产胶印油墨时一般使用直径为1.6-2.5mm 的钢球,而研磨喷绘油墨使用直径0.3-0.8mm的氧化锆珠。

(4)砂磨机研磨工艺选择

砂磨机研磨工艺一般有下面四种; 单机连续,串联连续,组合循环,单筒循环。

* A 单机连续研磨工艺一般用于细度要求不高的产品,如金属矿,非金属矿,汽车底漆等。

* B 串联研磨属于连续研磨,且细度要求较高产品,如,胶印油墨,化纤消光剂,碳酸钙等。

* C 组合循环研磨工艺是连续研磨与循环研磨的结合,第一次小流量研磨的目的是打碎粗颗

粒,从第二遍开始循环研磨,产品粒度分布窄。一般用于汽车面漆的生产研磨。

* D 单桶循环研磨工艺前提是循环次数必须大于5,循环桶上配置有搅拌器,以保证物料充分混合,避免循环桶中的死角。该研磨工艺优点是操作简单,设备投资小。一般用于,喷绘油墨,陶瓷原料,如碳化硅,氮化硅,碳化硼等研磨。

欢迎进入【粉体论坛】

|