高纯石墨是指含碳量大于99.99%的石墨。高纯石墨具有耐高温、耐腐蚀、抗热震、热膨胀系数小、自润滑、电阻系数小及易于机械加工等优点,被广泛应用于冶金、机械、环保、化工、电子、医药、军工和航空航天等领域,在国民经济中的地位越来越重要,特别是在太阳能光伏产业。全球太阳能光伏产业平均年增长率为40%,中国作为全球最大的太阳能光伏生产国, 其份额达到全球的70%,行业在2011 年消耗的高档石墨材料达到2.3 万t 以上,预计今后光伏产业的单晶硅和多晶硅对高纯石墨材料的需求将以每年20%~25%的速度增长。

目前我国石墨工业技术还处于世界中低水平,产品多以原料和初加工产品为主,产品中的高杂质使其应用范围受限。因此,一方面国产石墨产品在国际市场价格低廉,导致大量石墨资源外流;另一方面本国市场需要的高纯超细石墨制品则多依赖进口。综上所述,开展高纯石墨生产工艺研究,提高产品质量,对我国高纯石墨产业的发展意义深远。

1 生产高纯石墨的一般工艺流程

高纯石墨的主要生产工艺流程如图1 所示。很明显,高纯石墨的生产工艺与石墨电极的生产工艺不同。高纯石墨需要结构上各向同性的原料,需要将原料磨制成更细的粉末,需要应用等静压成型技术,焙烧周期长,为了达到所希望密度,需要多次的浸渍-焙烧循环, 石墨化的周期也要比普通石墨长得多。

1.1 原料

生产高纯石墨的原料包括骨料、黏结剂和浸渍剂。骨料通常是用针状石油焦和沥青焦。这是因为针状石油焦具有灰分低(一般小于1%),在高温下容易石墨化,导电与导热性能好,线膨胀系数小等特性; 用沥青焦在同样的石墨化温度下得到的石墨,其电阻率较大,但机械强度较高,所以一般生产石墨化产品时, 除石油焦外还采用一定比例的沥青焦,以便提高产品的机械强度。黏结剂通常使用煤沥青,它是煤焦油蒸馏加工过程中的产物,在常温下为黑色固体,无固定熔点。根据各个企业不同的设备条件和工艺要求,使用的煤沥青软化点从50 ℃到250 ℃都有,一般生产高纯石墨产品选用中温或高温煤沥青。浸渍剂与黏结剂大体上相同,它是为了提高制品的体积密度、不透性、润滑性、强度及其他特殊性能,要求制品在焙烧或石墨化及机械加工后,加入浸渍剂。

1.2 煅烧/提纯

选好后的骨料,由于它们的成焦温度或成煤的地质年代等不同,在内部结构中不同程度地含有水分、杂质或挥发物,这些物质如果不预先排除,直接用它们生产石墨材料,势必会影响产品质量和使用性能,应对选好的骨料进行煅烧或提纯。煅烧就是将各种固体炭素原料在隔离空气的条件下进行高温加热处理。在低温烘干阶段,主要是排除水分;在挥发分的排出阶段,主要是完成原料中的芳香族化合物的分解,并完成某些化合物的缩聚。提纯主要是除去一些杂质。目前,国内外提纯石墨的方法主要有浮选法、碱酸法、氢氟酸法、氯化焙烧法、高温法等。

1.3 磨粉

用于石墨生产的固体材料,虽经煅烧或提纯的块度有所减小,但粒度仍比较大,且波动较大,组成不均匀,需要将骨料粒度粉碎到配料要求。高纯石墨的骨料粒度通常要达到20 μm。目前,磨制平均粒度为10~20 μm 的粉末使用立式辊磨机。

1.4 混捏

磨制好的粉末,它是分散的,且不均匀。它需与煤沥青黏结剂按一定比例配好后投入到加热式混捏机中进行混捏,使物料分布均匀,并且使黏结剂薄薄地均匀地包裹在粉粒的表面,及渗透浸润到粉粒表面的微孔中。

1.5 成型

\

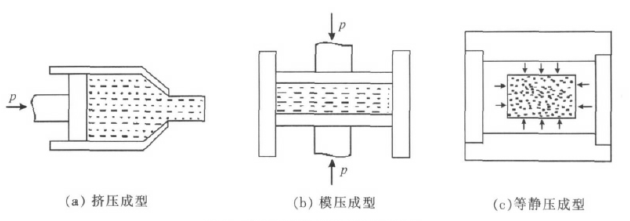

目前,炭素生产的成型方法有很多,其主要方法有挤压成型(图2a)、模压成型(图2b)、振动成型、等静压成型(图2c)等4 种。高纯石墨的生产采用的是等静压成型,它有冷等静压成型和热等静压成型两种。等静压成型是将物料置于软模具内,密实、密封后进行抽真空,放入等静压机缸内,模具外的液体以相同的压力从各个方向作用在模具上,压制成圆柱形或长方形的产品]。得到的产品在结构和性能上具有各向同性,这是等静压制品最大的优点。

1.6 焙烧

成型后的炭素制品,须经焙烧过程,就是将压型后的生坯在隔离空气条件下通过热处理(大约1 000 ℃),使黏结剂炭化为黏结剂焦。这是一个缓慢的过程,整个过程分为几个阶段,每个阶段进行一系列的物理化学反应,包括炭骨料表面生成一定厚度的黏结剂焦膜、黏结剂的液相迁移、沥青蒸汽的毛细管冷凝、气化与表面扩散等。

1.7 浸渍

浸渍的目的就是将熔融沥青等浸渍剂,充填到焙烧过程中制品内部形成的微小气孔以及骨料焦炭颗粒中原来存在的开口气孔里,提高制品的体积密度、导电率、机械强度、抗化学腐蚀性等。浸渍一般是通过加压浸渍法进行, 制品要先进行预热,然后在浸渍罐中抽真空脱气,再把熔化好的煤沥青加入浸渍罐中,加压使浸渍剂沥青进入制品内部。

1.8 石墨化

石墨化是指使热力学不稳定的非石墨质碳通过热活化作用转变为石墨质碳的高温热处理过程。炭素焙烧品经2 000~2 800 ℃的高温石墨化处理,将炭素制品乱层结构的碳原子晶格,转变为三维有序的层状结构,同时去除杂质。石墨化方法有艾奇逊法、内热串接法、中频感应法等。

2 国内与国外高纯石墨生产工艺的特点及比较

2.1 高纯石墨生产工艺的特点

目前,高纯石墨生产工艺的主要流程如图1 所示, 其工艺主要为: 煅烧/提纯→混捏→压型→焙烧→浸渍→石墨化。国内生产工艺为:煅烧/提纯→混捏→压型→一焙→一浸→二焙→二浸→三焙(→三浸→四焙→)石墨化。该工艺上看,国内生产高纯石墨是以石油焦或煤沥青为主要原料,经过提纯等手段,将一些灰分、非金属和金属氧化物杂质除去, 除去杂质的原料再与黏结剂按一定比例混捏,得到的粉粒通过冷等静压成型和反复地焙烧与浸渍,所得焙烧品最后石墨化,生成高纯石墨。

国外的生产工艺为:煅烧/提纯→混捏→热等静压成型→一焙(→一浸→二焙→)石墨化。国外工艺直接采用热等静压成型, 得到的压坯密实性更好,更易于后续的焙烧和石墨化;压坯一次焙烧后就能满足石墨化的要求,节省大量时间,提高工作效率。

2.2 高纯石墨生产工艺比较

虽然国内与国外生产高纯石墨的生产工艺大致相近,但仍存在着差异,比较如下:

(1)我国的生产工艺流程复杂,焙烧与浸渍需反复进行,才能达到生产目标。这就使生产成本升高且成品率低。

(2)提纯方法不同,提纯石墨的方法主要有浮选法、碱酸法、氢氟酸法、氯化焙烧法、高温法等。浮选法是利用石墨的可浮性对石墨进行富集提纯,石墨原矿经浮选后最终精矿品位通常为90%左右。碱酸法提纯石墨的原理是石墨中的杂质如硅酸盐、石英等与氢氧化钠发生化学反应,然后水洗达到脱硅的目的;一些如金属的氧化物杂质,用酸浸出,再经过滤、洗涤实现与石墨分离。碱酸法可获得固定碳含量为99%以上的石墨产品。氢氟酸法是利用石墨中的杂质和氢氟酸反应生成溶于水的氟化物及挥发物而达到提纯的目的。

日、法等国专利曾介绍用氟化氢铵或氟化铵与含碳量93%的石墨粉反应, 可将石墨的固定碳含量提高到99.95%。

氯化焙烧法是将石墨粉掺加一定量的还原剂,在一定温度和特定气氛下焙烧, 再通入氯气进行化学反应, 使物料中有价金属转变成熔沸点较低的气相或凝聚相的氯化物及络合物而逸出, 从而与其余组分分离, 达到提纯石墨的目的。一般可使石墨的纯度大于98%。

采用高温法是由于石墨是自然界中熔沸点最高的物质之一,熔点为(3 850±50)℃,沸点为4 500℃,而硅酸盐矿物的沸点都在2 750 ℃(石英沸点)以下,石墨的沸点远高于所含杂质硅酸盐的沸点,从而将杂质除去。高温法一般加热到2 700 ℃以上,可使石墨产品碳含量达到99.99%以上。

对于以上各种方法,每种方法都有自己的优缺点, 国内外企业根据自己原料的特点和纯度的要求,选择合适的提纯方法。

(3)成型工艺不同,目前,国内主要的高纯石墨生产企业,主要采用的是冷等静压,冷等静压具有可以压实石墨粉末,使压坯密度分布均匀,各向异性系数小等优点。国外企业,采用的是热等静压,它是一种在高温和高压同时作用下,使物料经受等静压的工艺技术,不仅使压坯的密实性提高很多,还节省时间,提高工作效率。

(4)石墨化工艺不同,目前,国内绝大部分企业所用的石墨化设备是艾奇逊石墨化炉,而国外则多采用内热式串接石墨化炉。

艾奇逊法主要特点是装入炉内的焙烧制品与电阻料(焦粒)共同构成炉阻,通电后产生2 000~3 000 ℃的高温使焙烧品石墨化。由于这种炉子的特点是结构简单、坚固耐用、容易维修,目前是我国工业普遍使用的石墨化炉。不过这种炉子有电能消耗过大,石墨化产品的质量不稳定、不均匀、波动很大,有害气体难以回收、粉尘大等缺点,目前工业上多采用内热式串接(简称“内串”)石墨化炉。“内串”石墨化炉是一种不用电阻料,电流直接通过由数根焙烧品纵向串接的电极柱产生高温使焙烧品石墨化的炉子。这种内热式串接石墨化工艺的特点,一是“内热”,二是“串接”。“内热”是不用电阻料,电流从焙烧电极的轴向通入,以电极本身作为发热体,既可提高效率,又可降低电耗。“串接”是把电极沿轴线头对头地串联起来,提高炉阻,减少热损,便于与配电设备配套。因此,“内串”石墨化炉具有艾奇逊石墨化炉无法比拟的优点, 主要有以下4 点:a) 加热速度快;b)电耗低;c)石墨化程度比较均匀;d)不用电阻料.

3 展望

目前国内外生产高纯石墨的主要工艺流程基本相同,但是流程中的一些工艺还不够成熟,特别是一些关键工艺,如:混捏、压型、石墨化等,还存在着生产工艺流程的复杂性、工艺参数的协调性以及各工艺参数最优化等问题。一些可以借鉴改进的工艺措施如:(1)等静压,采用热等静压,研究和开发大缸径、高温高压的热等静压机,并探索更合理的等静压工艺;(2)焙烧,采用可自动控温的焙烧炉(精度≤1 ℃/h), 焙烧温度的控制和升降温曲线的优化等,使压坯在焙烧时更加致密,更易石墨化;(3)石墨化,采用“内串”石墨化炉,保证炉体温度的均匀,最高温度的控制应≥2 800 ℃等, 以达到理想的石墨化程度。

未来高纯石墨的发展方向将是生产出结构和性能一体化,并且综合性能良好的产品。基于上述目前生产高纯石墨的缺陷及未来要求,需要在今后的研究过程中,加强国际间学术交流以及企业合作、校企合作,优化一些关键的工艺,以获得最佳工艺参数; 在国家及有关企业的共同支持下,组建工程技术中心,积极开展新技术和新产品研究开发工作;创立国际高纯石墨生产工艺协会,每年定期组织会议,探讨高纯石墨生产工艺的研究进展;加强基础理论研究; 采用计算机模拟技术对生产工艺进行模拟和优化也将是未来发展热点方向。

►欢迎进入【粉体论坛】

|